In der modernen Mikroelektronik ist die Plasma Enhanced Chemical Vapor Deposition (PECVD) ein kritischer Fertigungsschritt, da sie essentielle, hochwertige Dünnschichten bei niedrigen Temperaturen abscheidet. Diese Fähigkeit ist grundlegend für den Bau heutiger komplexer, mehrschichtiger Schaltkreise, ohne zuvor gefertigte Strukturen zu beschädigen oder die elektrische Integrität des Bauelements zu beeinträchtigen.

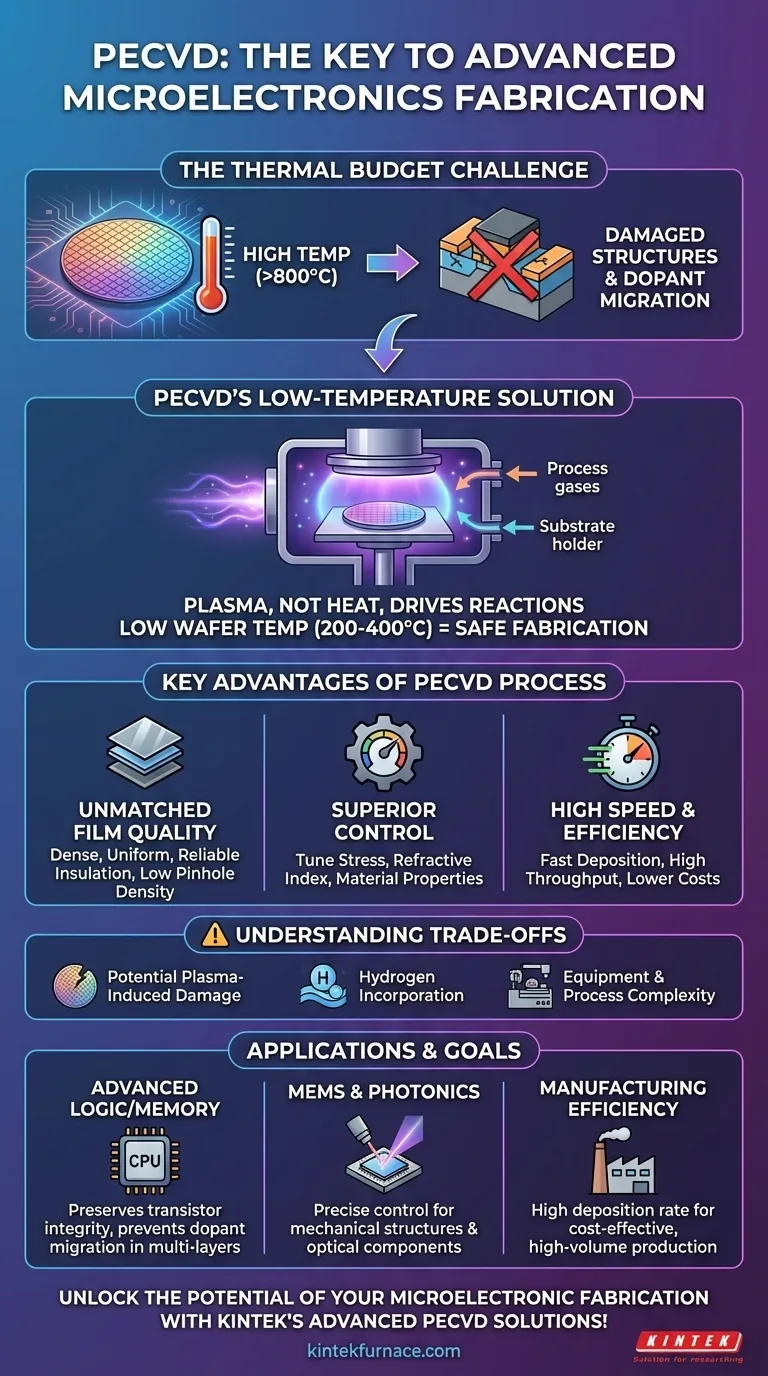

Die größte Herausforderung bei der Herstellung fortschrittlicher Mikrochips besteht nicht nur darin, Materialien abzuscheiden, sondern dies innerhalb eines immer restriktiveren "thermischen Budgets" zu tun. PECVD löst dieses Problem, indem es die Energie eines Plasmas anstelle hoher Hitze nutzt, um chemische Reaktionen anzutreiben, wodurch die Herstellung von Bauelementen ermöglicht wird, die mit herkömmlichen Hochtemperaturmethoden unmöglich wären.

Die Kernherausforderung: Ein schrumpfendes thermisches Budget

Im Zentrum der Bedeutung von PECVD steht das Konzept eines thermischen Budgets – die Gesamtmenge an Wärme, der ein Halbleiterwafer während seines gesamten Herstellungsprozesses ausgesetzt werden darf, bevor die Leistung beeinträchtigt wird.

Warum hohe Temperaturen ein Problem sind

Wenn Bauelemente schrumpfen, werden sie unglaublich hitzeempfindlich. Hohe Temperaturen, wie sie bei der traditionellen Chemical Vapor Deposition (CVD) verwendet werden, verursachen zwei Hauptprobleme.

Erstens können sie empfindliche Strukturen und Materialien beschädigen, die bereits auf dem Wafer vorhanden sind. Zweitens, und noch kritischer, verursachen sie, dass Dotierstoffe – Verunreinigungen, die absichtlich dem Silizium hinzugefügt werden, um seine elektrischen Eigenschaften zu steuern – von ihren vorgesehenen Orten wandern oder diffundieren. Diese Migration zerstört die präzise elektrische Konstruktion der Transistoren und macht das Bauelement unbrauchbar.

Die Lösung von PECVD: Plasma, nicht Hitze

PECVD umgeht diese Einschränkung, indem es ein Plasma, ein ionisiertes Gas, in der Reaktionskammer erzeugt. Dieses Plasma liefert die notwendige Energie, um Vorläufergase aufzuspalten und die chemischen Reaktionen für die Filmabscheidung anzutreiben.

Da die Energie vom Plasma und nicht von thermischer Agitation stammt, kann der Wafer selbst auf einer viel niedrigeren Temperatur gehalten werden (typischerweise 200-400 °C), weit unterhalb der Schwelle, die Schäden oder Dotierstoffmigration verursacht.

Die Hauptvorteile des PECVD-Prozesses

Neben der Lösung des Temperaturproblems bietet PECVD eine einzigartige Kombination aus Kontrolle, Qualität und Geschwindigkeit, die für die Massenproduktion unerlässlich ist.

Unübertroffene Filmqualität und Integrität

PECVD erzeugt Filme, die dicht, gleichmäßig und gut am Substrat haften. Dieser Prozess führt zu weniger Pinholes und einer geringeren Risswahrscheinlichkeit, was entscheidend für die Schaffung zuverlässiger Isolations- und Schutzschichten ist. Die resultierenden Filme bieten eine ausgezeichnete Korrosions- und Feuchtigkeitsbeständigkeit.

Überlegene Kontrolle über Materialeigenschaften

Durch Anpassen der Gaszusammensetzung, des Drucks und der Plasmaleistung können Ingenieure die Eigenschaften des abgeschiedenen Films präzise einstellen. Dies umfasst die mechanische Spannung, den Brechungsindex (entscheidend für optische Komponenten) und die Härte. Dieses Maß an Kontrolle ist für leistungskritische Anwendungen unerlässlich.

Hohe Abscheidegeschwindigkeit und Effizienz

Die plasmagespeisten Reaktionen in PECVD sind extrem schnell. Bei bestimmten Materialien wie Siliziumnitrid kann die Abscheidung über 100-mal schneller sein als in einem herkömmlichen Ofenprozess. Diese dramatische Steigerung des Durchsatzes senkt direkt die Herstellungskosten und erhöht die Produktionsleistung.

Die Kompromisse verstehen

Obwohl PECVD unverzichtbar ist, ist es nicht ohne seine Komplexitäten. Die Anerkennung seiner Grenzen ist der Schlüssel zu einer erfolgreichen Implementierung.

Potenzial für plasmabedingte Schäden

Die hochenergetischen Ionen innerhalb des Plasmas können, wenn sie nicht richtig kontrolliert werden, die Oberfläche des Wafers physikalisch beschädigen. Prozessingenieure müssen die Plasmabedingungen sorgfältig optimieren, um die Abscheidungsvorteile zu maximieren und gleichzeitig diese potenzielle Nebenwirkung zu minimieren.

Wasserstoffeinlagerung

Viele PECVD-Vorläufergase (wie Silan, SiH₄) enthalten Wasserstoff. Dieser Wasserstoff kann in den abgeschiedenen Film eingebaut werden, was dessen elektrische Eigenschaften über die Lebensdauer des Bauelements beeinträchtigen kann. Eine Nachglühbehandlung ist oft erforderlich, um dies zu steuern.

Ausrüstungs- und Prozesskomplexität

PECVD-Systeme sind komplexer und teurer als einfache thermische Öfen. Sie erfordern hochentwickelte Hochfrequenz-(HF)-Stromversorgungen, Vakuumsysteme und Prozesssteuerungen, um Stabilität und Reproduzierbarkeit aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

PECVD ist nicht nur ein Werkzeug; es ist eine vielseitige Plattform, deren Vorteile für verschiedene Ergebnisse genutzt werden können. Das Verständnis Ihres primären Ziels ist der Schlüssel, um seine Rolle zu schätzen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher Logik- oder Speicherbauelemente liegt: Die Niedertemperaturverarbeitung von PECVD ist unerlässlich, um die Integrität von Transistoren zu bewahren und die Dotierstoffmigration in Mehrschichtverbindungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf MEMS- oder photonischen Bauelementen liegt: Die Fähigkeit von PECVD, Filmspannung und Brechungsindex präzise zu steuern, ist Ihr wichtigster Vorteil für den Bau funktionaler mechanischer Strukturen und Lichtleiter.

- Wenn Ihr Hauptaugenmerk auf der Fertigungseffizienz liegt: Die hohe Abscheiderate von PECVD bietet einen erheblichen Durchsatzvorteil, der eine kostengünstige Massenproduktion von Isolier- und Passivierungsschichten ermöglicht.

Letztendlich ist PECVD eine ermöglichende Technologie, die es Fertigungsprozessen ermöglicht, den unerbittlichen Anforderungen der Bauelementeminiaturisierung und funktionalen Komplexität gerecht zu werden.

Zusammenfassungstabelle:

| Schlüsselaspekt | Bedeutung in der Mikroelektronik |

|---|---|

| Niedertemperaturabscheidung | Verhindert Schäden und Dotierstoffmigration, entscheidend für Mehrschichtbauelemente |

| Filmqualität | Gewährleistet dichte, gleichmäßige und zuverlässige Isolations- und Passivierungsschichten |

| Materialkontrolle | Ermöglicht präzise Abstimmung von Spannung, Brechungsindex und anderen Eigenschaften |

| Abscheidegeschwindigkeit | Erhöht den Durchsatz, reduziert Herstellungskosten und -zeit |

| Thermisches Budgetmanagement | Wesentliche für fortschrittliche Logik, Speicher, MEMS und photonische Bauelemente |

Erschließen Sie das volle Potenzial Ihrer mikroelektronischen Fertigung mit den fortschrittlichen PECVD-Lösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie CVD/PECVD, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unser Fachwissen gewährleistet präzise Kontrolle, Effizienz und Zuverlässigkeit für Ihre Projekte. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Leistung Ihrer Geräte verbessern und Innovationen beschleunigen können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität