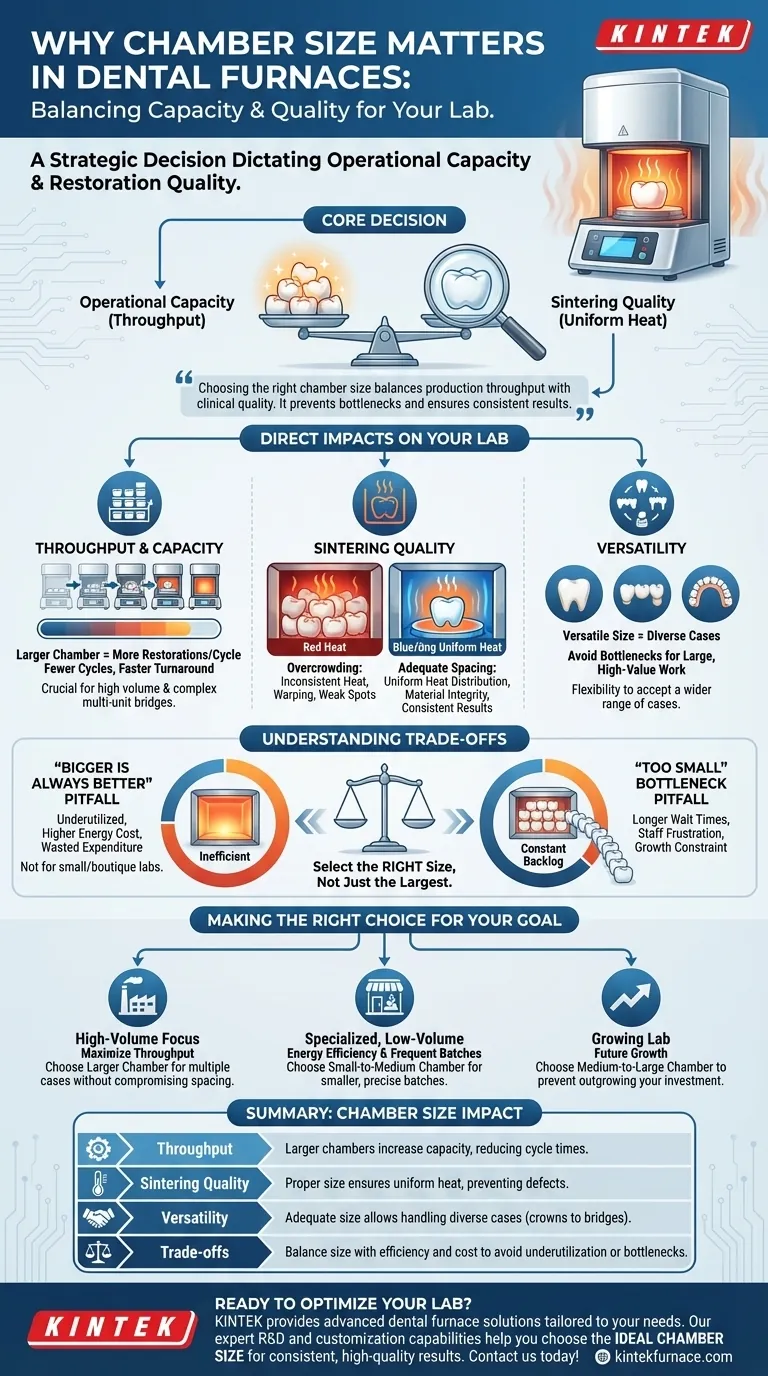

Im Kern ist die Kammergröße eines Dentallabors eine kritische Entscheidung, da sie direkt Ihre Betriebskapazität und die endgültige Qualität Ihrer Restaurationen bestimmt. Eine Kammer, die für Ihr Arbeitsaufkommen richtig dimensioniert ist, ermöglicht es Ihnen, eine optimale Anzahl von Einheiten effizient zu verarbeiten und gleichzeitig einen ausreichenden Abstand für eine gleichmäßige Wärmeverteilung zu gewährleisten – ein Schlüsselfaktor für erfolgreiches Sintern und die Materialintegrität.

Die Wahl der richtigen Kammergröße geht nicht nur darum, Restaurationen hineinzubekommen; es ist eine strategische Entscheidung, die den Produktionsdurchsatz mit der klinischen Qualität in Einklang bringt. Die richtige Größe optimiert Ihren Workflow, verhindert Produktionsengpässe und gewährleistet konsistente, vorhersagbare Ergebnisse für jeden Fall.

Wie die Kammergröße Ihr Labor direkt beeinflusst

Die physischen Abmessungen der Ofenkammer haben kaskadenartige Auswirkungen auf Ihre täglichen Abläufe, von der Mitarbeitereffizienz bis zur strukturellen Qualität der fertigen Zahnprothese.

Durchsatz und Produktionskapazität

Eine größere Kammer ermöglicht es Ihnen, mehr Restaurationen in einem einzigen Zyklus zu brennen. Für ein Hochvolumenlabor bedeutet dies, dass pro Tag weniger Zyklen benötigt werden, was die Durchlaufzeiten und die gesamte Produktionseffizienz erheblich verbessert.

Dies ist besonders wichtig bei der gleichzeitigen Bearbeitung mehrerer individueller Fälle oder der Handhabung größerer, komplexerer Restaurationen wie mehrgliedriger Brücken.

Sicherstellung einer konsistenten Sinterqualität

Für ein ordnungsgemäßes Sintern ist eine gleichmäßige Hitze erforderlich. Eine Überfüllung einer kleinen Kammer verhindert, dass die Wärme gleichmäßig um jede Restauration zirkuliert, was zu inkonsistenten Ergebnissen führt.

Unzureichender Abstand kann zu Verzug, Schwachstellen oder unvollständigem Sintern führen, was die Passform, Festigkeit und Ästhetik des Endprodukts beeinträchtigt. Eine richtig dimensionierte Kammer garantiert, dass Sie den vom Hersteller empfohlenen Abstand für jede Einheit einhalten können.

Vielseitigkeit für diverse Fälle

Ihre Dienstleistungsangebote können durch eine kleine Kammer eingeschränkt sein. Obwohl sie einzelne Kronen effizient verarbeiten könnte, kann sie zu einem Engpass werden, wenn ein Fall eine große, vollbezahnte Brücke erfordert.

Eine vielseitige Kammergröße bietet Ihnen die Flexibilität, ein breiteres Spektrum an Fällen anzunehmen, ohne komplexere, hochwertige Arbeiten auslagern oder ablehnen zu müssen.

Die Kompromisse verstehen

Die ideale Kammergröße ist nicht universell. Die Auswahl der größten verfügbaren Option ist ein häufiger, aber potenziell kostspieliger Fehler. Ein klares Verständnis der Kompromisse ist unerlässlich.

Die Falle von "Größer ist immer besser"

Eine große Ofenkammer, die konstant unterausgelastet ist, ist ineffizient. Sie verbraucht mehr Energie, um den leeren Raum zu heizen, und hat höhere Anschaffungskosten.

Für eine kleinere Praxis oder ein Boutique-Labor, das sich auf wenige hochwertige Fälle gleichzeitig konzentriert, kann eine massive Kammer zu verschwendeten Betriebsausgaben führen, ohne einen echten Nutzen zu bieten.

Der Engpass von "Zu klein"

Umgekehrt führt die Wahl einer Kammer, die für Ihr Volumen zu klein ist, zu einem ständigen Produktionsrückstand. Dies führt zu längeren Wartezeiten für Patienten, Frustration des Personals und einer Unfähigkeit, Ihre Abläufe zu skalieren.

Ein kleiner Ofen kann die größte Einschränkung für das Wachstumspotenzial Ihres Labors werden.

Kammergröße vs. andere kritische Funktionen

Die Kammergröße ist eine grundlegende Funktion, die jedoch mit anderen zusammenwirkt. Eine große Kammer ist von geringem Nutzen, wenn der Ofen eine schlechte Temperaturregelung oder unzuverlässige Heizelemente hat.

Bewerten Sie die Kapazität immer im Kontext der gesamten technischen Fähigkeiten des Ofens, einschließlich Aufheizraten, Programmierbarkeit und Materialkompatibilität.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Kammergröße auszuwählen, müssen Sie zunächst Ihr primäres Betriebsziel definieren. Ihre Entscheidung sollte eine strategische Investition sein, die auf Ihr Geschäftsmodell abgestimmt ist.

- Wenn Ihr Hauptaugenmerk auf Hochvolumenproduktion liegt: Entscheiden Sie sich für eine größere Kammer, die den Durchsatz maximieren und mehrere Fälle pro Zyklus aufnehmen kann, ohne den Abstand zu beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf spezialisierter Arbeit mit geringem Volumen liegt: Eine kleine bis mittelgroße Kammer bietet wahrscheinlich eine höhere Energieeffizienz und ist möglicherweise besser für häufige, kleinere Chargen geeignet.

- Wenn Sie ein wachsendes Labor oder eine wachsende Praxis sind: Ziehen Sie eine mittelgroße bis große Kammer in Betracht, die Raum für zukünftiges Wachstum bietet, um zu verhindern, dass Sie Ihre Investition innerhalb von ein oder zwei Jahren überwachsen.

Letztendlich verwandelt die Abstimmung der Ofenkapazität auf Ihren spezifischen Workflow ihn von einem einfachen Gerät in ein strategisches Gut für Ihr Unternehmen.

Zusammenfassungstabelle:

| Aspekt | Auswirkung der Kammergröße |

|---|---|

| Durchsatz | Größere Kammern erhöhen die Produktionskapazität und verkürzen die Zykluszeiten für Hochvolumenlabore. |

| Sinterqualität | Die richtige Größe gewährleistet eine gleichmäßige Wärmeverteilung und verhindert Verzug und Schwachstellen in Restaurationen. |

| Vielseitigkeit | Eine angemessene Größe ermöglicht die Bearbeitung verschiedener Fälle, von Einzelkronen bis hin zu mehrgliedrigen Brücken. |

| Kompromisse | Balance zwischen Größe und Energieeffizienz und Kosten, um Unterauslastung oder Engpässe zu vermeiden. |

Bereit, die Leistung Ihres Dentallabors mit dem perfekten Ofen zu steigern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen speziell für Dentallabore anzubieten. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch starke individuelle Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Egal, ob Sie einen Ofen für eine hohe Auslastung oder spezialisierte Arbeiten mit geringem Volumen benötigen, wir helfen Ihnen bei der Auswahl der idealen Kammergröße, um den Workflow zu optimieren und konsistente, qualitativ hochwertige Ergebnisse zu gewährleisten. Kontaktieren Sie uns noch heute, um Ihre Bedürfnisse zu besprechen und herauszufinden, wie KINTEK Ihr vertrauenswürdiger Partner für Dentallabor-Lösungen sein kann!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern