Im Kern ist ein Zirkonoxid-Sinterofen der wesentliche letzte Schritt im digitalen zahnmedizinischen Workflow, der einen weichen, gefrästen Zirkonoxid-Rohling in eine Endrestauration mit der für den klinischen Erfolg erforderlichen Festigkeit und Haltbarkeit umwandelt. Ohne diesen kontrollierten Erhitzungsprozess wären moderne Zirkonoxid-Kronen, Brücken und Implantate einfach nicht möglich.

Der Ofen ist nicht nur eine Heizung; er ist ein Präzisionsinstrument, das die endgültigen physikalischen Eigenschaften einer zahnmedizinischen Restauration garantiert. Er stellt sicher, dass die Brücke zwischen einem digitalen Design und einer klinisch zuverlässigen, hochfesten keramischen Prothese erfolgreich geschlagen wird.

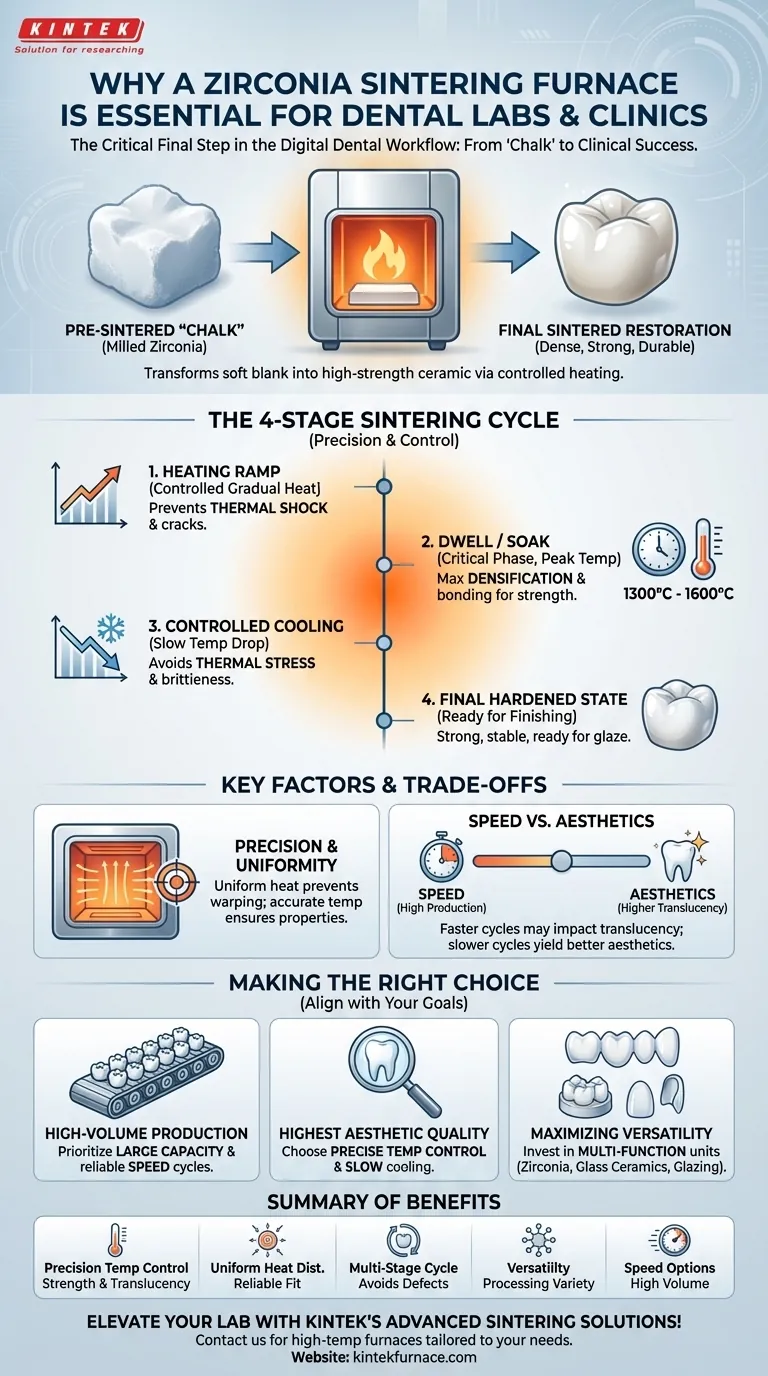

Die kritische Transformation: Von „Kreide“ zu Keramik

Ein Zirkonoxid-Sinterofen führt einen hochgradig kontrollierten Verdichtungsprozess durch. Er nimmt eine vorgesinterte, kreideartige Zirkonoxidstruktur und verwandelt sie in eine dichte, porenfreie und unglaublich feste Endrestauration.

Was ist Zirkonoxid-Sintern?

Sintern ist der Prozess des Verdichtens und Formens eines festen Materialkörpers durch Hitze, ohne ihn bis zum Schmelzpunkt zu erhitzen.

In der Zahnheilkunde bedeutet dies, das gefräste Zirkonoxid so weit zu erhitzen, bis die einzelnen Keramikpartikel miteinander verbunden sind, wodurch die Zwischenräume beseitigt und die Restauration auf ihre endgültige, dichte Größe geschrumpft wird.

Die Rolle der präzisen Erhitzung

Die Hauptaufgabe des Ofens besteht darin, das Zirkonoxid auf eine spezifische, hohe Temperatur, typischerweise zwischen 1300 °C und 1600 °C, zu erhitzen.

Diese Temperatur muss mit extremer Genauigkeit erreicht und gehalten werden. Verschiedene Arten von Zirkonoxid erfordern unterschiedliche Temperaturprofile, um ihre optimale Transluzenz und Festigkeit zu erreichen.

Warum gleichmäßige Wärme nicht verhandelbar ist

Der computergesteuerte Ofen gewährleistet eine gleichmäßige Wärmeverteilung im gesamten Brennraum.

Ungleichmäßige Erwärmung kann innere Spannungen, Verformungen oder eine unvollständige Sinterung in Teilen der Restauration verursachen, was deren strukturelle Integrität und klinische Passform beeinträchtigt.

Die vier Phasen eines erfolgreichen Sinterzyklus

Der Wert eines Sinterofens liegt in seiner Fähigkeit, einen präzisen, mehrstufigen thermischen Zyklus automatisch zu steuern und so vorhersagbare Ergebnisse bei minimalem Bedieneraufwand zu gewährleisten.

Phase 1: Der Aufheizrampe

Der Ofen springt nicht sofort auf seine Spitzentemperatur. Er folgt einer kontrollierten, allmählichen Aufheizrampe.

Diese langsame Erhöhung verhindert thermischen Schock, der Risse oder Brüche im empfindlichen vorgesinterten Material verursachen könnte.

Phase 2: Die Halte- oder „Soak“-Phase

Nach Erreichen der Spitzentemperatur „hält“ oder „weicht“ der Ofen für einen vorgeschriebenen Zeitraum ein. Dies ist die kritischste Phase.

Während der Haltephase verbinden sich die Keramikpartikel vollständig und das Material erreicht die maximale Verdichtung, die direkt für seine endgültige Festigkeit verantwortlich ist.

Phase 3: Kontrolliertes Abkühlen

Ebenso wichtig wie die Aufheizrampe ist die kontrollierte Abkühlphase.

Schnelles Abkühlen würde erneut thermische Spannungen einführen und die Endrestauration spröde machen. Der Ofen senkt die Temperatur langsam ab, um ein spannungsfreies, stabiles Endprodukt zu gewährleisten.

Phase 4: Der endgültig gehärtete Zustand

Nach Abschluss des Zyklus und Abkühlung der Restauration wird sie aus dem Ofen entnommen.

Das Ergebnis ist eine Restauration, die unglaublich stark, haltbar und bereit für das abschließende Färben, Glasieren und Polieren vor der Abgabe an den Patienten ist.

Kompromisse und häufige Fallstricke verstehen

Obwohl sie unerlässlich sind, beinhaltet die Wahl des Ofens und des Sinterzyklus das Abwägen konkurrierender Prioritäten. Das Verständnis dieser Kompromisse ist der Schlüssel zur Beherrschung der Technologie.

Geschwindigkeit vs. Ästhetik

Viele moderne Öfen bieten „Schnellsinter“-Zyklen, die in einem Bruchteil der Zeit eines herkömmlichen Zyklus abgeschlossen werden können.

Obwohl sie für die Produktion sehr effizient sind, können diese schnelleren Zyklen manchmal die endgültige Transluzenz und die ästhetischen Eigenschaften des Zirkonoxids beeinträchtigen. Langsamere, längere Zyklen führen im Allgemeinen zu den ästhetisch ansprechendsten Ergebnissen.

Die Notwendigkeit von Vielseitigkeit

Ein Ofen ist eine bedeutende Investition. Viele moderne Geräte sind für mehr als nur Zirkonoxid ausgelegt.

Die Möglichkeit, auch Glaskeramiken zu verarbeiten oder Glasierzyklen durchzuführen, verleiht einem Dentallabor erheblichen Mehrwert und Vielseitigkeit und maximiert die Kapitalrendite.

Das Risiko der Kontamination

Eine saubere Ofenumgebung ist entscheidend für vorhersagbare Ergebnisse. Kontamination durch andere Materialien oder unsachgemäße Reinigung kann Zirkonoxid-Restaurationen verfärben oder den Sinterprozess stören.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens hängt vollständig von den Hauptzielen Ihres Labors oder Ihrer Klinik ab. Die Technologie ermöglicht es Ihnen, qualitativ hochwertige Restaurationen zu liefern, aber das spezifische Modell sollte mit Ihren geschäftlichen Anforderungen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Priorisieren Sie einen Ofen mit großer Kammerkapazität und nachweislich zuverlässigen Schnellsinterzyklen.

- Wenn Ihr Hauptaugenmerk auf der höchsten ästhetischen Qualität liegt: Wählen Sie einen Ofen, der für seine präzise Temperaturregelung und programmierbare Langsamkühloptionen bekannt ist.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Vielseitigkeit liegt: Investieren Sie in einen Multifunktionsofen, der für das Sintern von Zirkonoxid, das Brennen von Glaskeramiken und das Glasieren zertifiziert ist.

Letztendlich ist die Integration eines hochwertigen Zirkonoxid-Sinterofens ein grundlegender Schritt für jede Praxis, die sich der Bereitstellung moderner, haltbarer und zuverlässiger Keramikrestaurationen verschrieben hat.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Präzise Temperaturkontrolle | Gewährleistet optimale Festigkeit und Transluzenz von Zirkonoxid-Restaurationen |

| Gleichmäßige Wärmeverteilung | Verhindert Verformungen und innere Spannungen für eine zuverlässige klinische Passform |

| Mehrstufiger Sinterzyklus | Steuert Erhitzen, Halten und Abkühlen, um thermischen Schock und Sprödigkeit zu vermeiden |

| Vielseitigkeit für mehrere Materialien | Ermöglicht die Verarbeitung von Zirkonoxid, Glaskeramiken und Glasieren für den ROI |

| Geschwindigkeits- und Effizienzoptionen | Unterstützt die Massenproduktion mit anpassbaren Sinterzyklen |

Werten Sie Ihr Dentallabor mit den fortschrittlichen Sinterlösungen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung bieten wir Dentallaboren und Kliniken Hochtemperaturofen, die auf das Sintern von Zirkonoxid, Glaskeramiken und mehr zugeschnitten sind. Unser Produktportfolio, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke tiefgreifende Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihren Workflow verbessern, die Restaurationsqualität steigern und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz