Kurz gesagt, ein niedriger Ausdehnungskoeffizient ist für Graphitheizelemente vorteilhaft, da er sicherstellt, dass sie ihre Form und strukturelle Integrität beibehalten, wenn sie extremen Temperaturänderungen ausgesetzt sind. Diese Dimensionsstabilität verhindert mechanische Spannungen, Rissbildung und vorzeitiges Versagen, was zu einer längeren und zuverlässigeren Lebensdauer führt.

Das Kernproblem ist nicht nur die Ausdehnung, sondern die wiederholte Belastung, die durch thermische Zyklen verursacht wird. Ein niedriger Wärmeausdehnungskoeffizient (WAK) macht ein Material widerstandsfähig gegen diese Belastung, was sich direkt in einer höheren Zuverlässigkeit und Langlebigkeit des Heizelements niederschlägt.

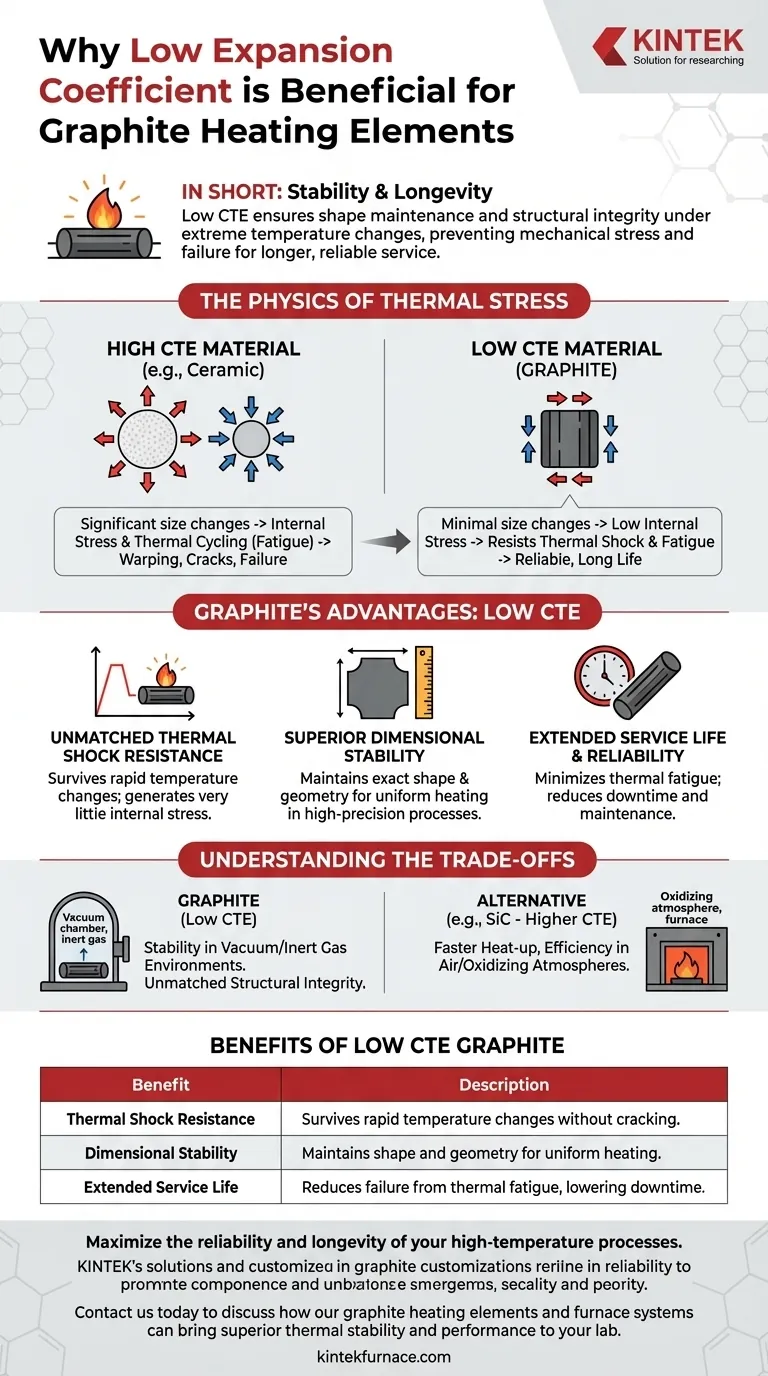

Die Physik der thermischen Spannung

Heizelemente unterliegen naturgemäß ständigen und oft schnellen Temperaturänderungen. Zu verstehen, wie Materialien darauf reagieren, ist der Schlüssel zur Entwicklung eines zuverlässigen Systems.

Was ist Wärmeausdehnung?

Nahezu alle Materialien dehnen sich beim Erhitzen aus und ziehen sich beim Abkühlen zusammen. Der Wärmeausdehnungskoeffizient (WAK) ist das spezifische Maß dafür, wie stark sich die Größe eines Materials pro Grad Temperaturänderung ändert.

Ein Material mit einem hohen WAK erfährt erhebliche Größenänderungen, während ein Material mit einem niedrigen WAK, wie Graphit, sich sehr wenig ändert.

Das Problem der Ausdehnung: Innere Spannung

Wenn sich ein Heizelement ausdehnt, kann seine Bewegung durch die umgebende Struktur oder sogar durch kühlere Teile des Elements selbst eingeschränkt werden. Dieser Widerstand gegen freie Ausdehnung erzeugt immense innere mechanische Spannungen.

Wenn das Element abkühlt, zieht es sich zusammen und erzeugt Zugspannungen. Dieser ständige Zyklus des Drückens und Ziehens wird als thermische Zyklisierung bezeichnet.

Wie thermische Zyklisierung zu Versagen führt

Diese wiederholte Belastung ist eine Form der mechanischen Ermüdung. Stellen Sie sich vor, Sie biegen eine Büroklammer immer wieder hin und her; obwohl jede Biegung klein ist, führt die wiederholte Belastung schließlich dazu, dass sie schwächer wird und bricht.

Für ein Heizelement mit hohem WAK ist jeder Aufheiz- und Abkühlzyklus wie eine dieser Biegungen. Mit der Zeit führt diese Ermüdung zu mikroskopischen Rissen, die wachsen, bis das Element sich verzieht, verformt oder vollständig versagt.

Warum der niedrige WAK von Graphit ein entscheidender Vorteil ist

Der außergewöhnlich niedrige, nahezu null liegende WAK von Graphit ist eine seiner wichtigsten Eigenschaften für Hochtemperaturanwendungen. Dies mildert die zerstörerischen Auswirkungen thermischer Spannungen direkt ab.

Unübertroffene Beständigkeit gegen Thermoschock

Ein Thermoschock tritt auf, wenn ein Material eine sehr schnelle Temperaturänderung erfährt. Da sich Graphit kaum ausdehnt oder zusammenzieht, erzeugt es sehr wenig innere Spannung, wodurch es extreme Thermoschocks übersteht, die andere Materialien wie Keramiken zerspringen lassen würden.

Überlegene Dimensionsstabilität

Bei hochpräzisen Prozessen wie der Halbleiterfertigung oder dem Kristallwachstum sind die genaue Form und Position des Heizelements entscheidend für eine gleichmäßige Wärmeverteilung. Der niedrige WAK von Graphit stellt sicher, dass sich das Element nicht verzieht oder seine Geometrie ändert, wodurch die Prozesskonsistenz und -qualität erhalten bleiben.

Verlängerte Lebensdauer und Zuverlässigkeit

Der ultimative Vorteil ist ein langlebigeres, besser vorhersagbares Heizelement. Durch die Minimierung des primären Versagensmechanismus der thermischen Ermüdung reduzieren Graphitheizelemente kostspielige Ausfallzeiten, Wartungs- und Austauschzyklen, insbesondere in Anwendungen, die Tausende von thermischen Zyklen umfassen.

Die Kompromisse verstehen

Obwohl sein niedriger WAK Graphit einen unglaublichen Vorteil in Bezug auf thermische Stabilität verschafft, ist kein Material für jede Situation perfekt. Die Wahl des Heizelements beinhaltet immer ein Abwägen der Eigenschaften.

Graphits Kernstärke: Stabilität

Der Hauptvorteil von Graphit ist seine strukturelle Integrität unter extremen thermischen Zyklen, insbesondere in Vakuum- oder Inertgasumgebungen. In diesen Anwendungen ist seine Stabilität unübertroffen.

Alternative Materialien: SiC und Effizienz

Andere Materialien, wie Siliziumkarbid (SiC), werden oft wegen ihrer eigenen einzigartigen Vorteile gewählt. SiC-Elemente können schnellere Aufheizzeiten und eine überlegene Leistung in sauerstoffreichen (oxidierenden) Atmosphären bieten, wo Graphit schnell verbrennen würde.

Der entscheidende Faktor: Betriebsumgebung

Der Kompromiss besteht darin, dass SiC einen höheren WAK als Graphit hat, was es anfälliger für Thermoschock macht. Die Entscheidung wird daher von den spezifischen Anforderungen der Anwendung bestimmt: Stabilität und Vakuumleistung (Graphit) versus Luftbetrieb und Energieeffizienz (SiC).

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Materials erfordert ein klares Verständnis Ihres primären Betriebsziels.

- Wenn Ihr Hauptaugenmerk auf maximaler Zuverlässigkeit unter schnellen und wiederholten thermischen Zyklen in einer nicht-oxidierenden Atmosphäre liegt: Der extrem niedrige WAK von Graphit macht es zur überlegenen Wahl zur Vermeidung von mechanischem Versagen.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz oder dem Betrieb in einem offenen Ofen liegt: Ein Material wie SiC könnte besser geeignet sein, auch wenn es ein sorgfältigeres Management von Thermoschocks erfordert.

Letztendlich ermöglicht Ihnen das Verständnis des Wärmeausdehnungskoeffizienten eines Materials, dessen Verhalten vorherzusagen und ein robusteres und zuverlässigeres Hochtemperatursystem zu entwickeln.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Thermoschockbeständigkeit | Übersteht schnelle Temperaturänderungen ohne Rissbildung. |

| Dimensionsstabilität | Behält Form und Geometrie für gleichmäßige Erwärmung bei. |

| Verlängerte Lebensdauer | Reduziert Ausfälle durch thermische Ermüdung, senkt Ausfallzeiten. |

Maximieren Sie die Zuverlässigkeit und Langlebigkeit Ihrer Hochtemperaturprozesse.

Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperaturofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch unsere starke Tiefenanpassungsfähigkeit ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Graphitheizelemente und Ofensysteme Ihrem Labor überlegene thermische Stabilität und Leistung bieten können. Nehmen Sie über unser Kontaktformular Kontakt auf für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welchen Temperaturbereich haben Siliziumkarbid-Heizelemente? Entfesseln Sie Hochtemperaturleistung von 600°C bis 1625°C

- Welche Arten von Heizelementen werden typischerweise in Fallrohröfen verwendet? Finden Sie das richtige Element für Ihre Temperaturanforderungen

- Was sind die Vorteile von Siliziumkarbid-Heizelementen in Dentalöfen? Steigerung der Sinterqualität von Zirkonoxid

- Welche Parameter legt die IEC-Norm für Heizelemente fest? Sicherheit und Leistung gewährleisten

- Wofür wird Siliziumkarbid in Heizanwendungen verwendet? Entdecken Sie seine Hochtemperatur-Haltbarkeit