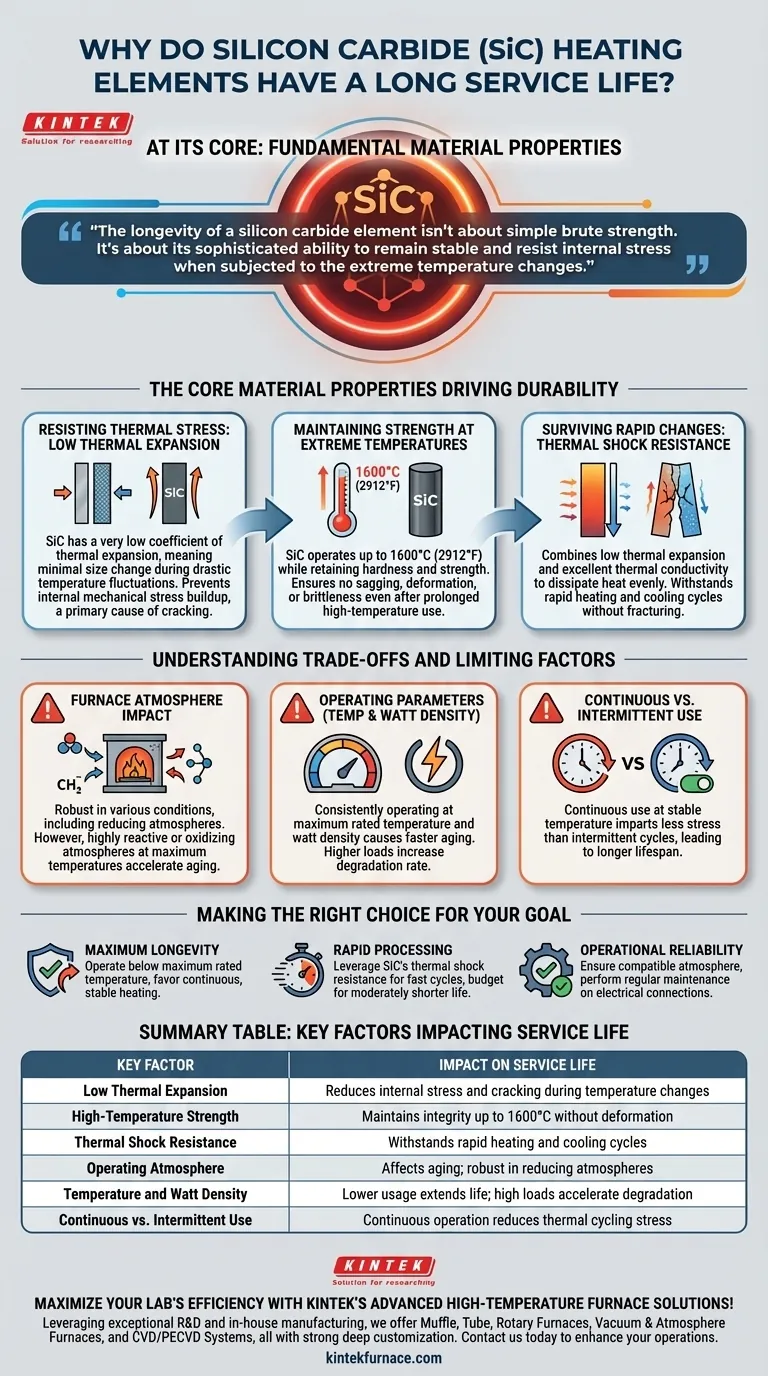

Im Kern beruht die lange Lebensdauer eines Siliziumkarbid (SiC)-Heizelements auf seinen grundlegenden Materialeigenschaften. Im Gegensatz zu herkömmlichen Metallelementen ist SiC eine fortschrittliche Keramik, die außergewöhnliche Härte, Hochtemperaturfestigkeit und einen kritisch niedrigen Wärmeausdehnungskoeffizienten besitzt. Diese einzigartige Kombination macht es von Natur aus widerstandsfähig gegen die Hauptursachen für Ausfälle in Hochtemperaturumgebungen: mechanische Belastung durch Temperaturwechsel und Materialdegradation.

Die Langlebigkeit eines Siliziumkarbid-Elements beruht nicht auf einfacher Brachialgewalt. Es geht um seine ausgeklügelte Fähigkeit, stabil zu bleiben und inneren Spannungen zu widerstehen, wenn es extremen Temperaturänderungen ausgesetzt wird, die bei weniger widerstandsfähigen Materialien zu Ermüdung und Rissbildung führen würden.

Die wichtigsten Materialeigenschaften, die die Haltbarkeit fördern

Um zu verstehen, warum SiC-Elemente so haltbar sind, müssen wir uns die spezifischen physikalischen Eigenschaften ansehen, die sie vor Verschleiß schützen.

Widerstand gegen thermische Belastung: Die Rolle der geringen Wärmeausdehnung

Der Wärmeausdehnungskoeffizient eines Materials bestimmt, wie stark es sich beim Erhitzen ausdehnt und beim Abkühlen zusammenzieht.

Siliziumkarbid hat einen sehr niedrigen Wärmeausdehnungskoeffizienten. Das bedeutet, dass es seine Größe bei drastischen Temperaturschwankungen nur minimal ändert. Diese Stabilität verhindert den Aufbau innerer mechanischer Spannungen, die eine Hauptursache für Rissbildung und Versagen bei anderen Materialien über wiederholte Heizzyklen hinweg sind.

Aufrechterhaltung der Festigkeit bei extremen Temperaturen

Viele Materialien verlieren ihre strukturelle Integrität, wenn sie heißer werden. SiC ist eine Ausnahme.

SiC-Elemente können bei Temperaturen von bis zu 1600 °C (2912 °F) betrieben werden, während sie ihre Härte und Festigkeit behalten. Diese hohe thermische Stabilität stellt sicher, dass das Element auch nach längerem Gebrauch am oberen Ende seines Betriebsbereichs nicht durchhängt, sich verformt oder spröde wird.

Überleben schneller Temperaturänderungen: Temperaturwechselbeständigkeit

Ein Thermoschock tritt auf, wenn ein Material aufgrund schneller Temperaturänderungen reißt. Die Eigenschaften von SiC verleihen ihm eine hohe Beständigkeit gegen dieses Phänomen.

Die Kombination aus geringer Wärmeausdehnung und ausgezeichneter Wärmeleitfähigkeit bedeutet, dass das Element weniger inneren Spannungen ausgesetzt ist und die Wärme gleichmäßig abführt. Dadurch kann es den schnellen Heiz- und Kühlprozessen, die in Labor- und Industrieprozessen üblich sind, standhalten, ohne zu brechen.

Verständnis der Kompromisse und begrenzenden Faktoren

Obwohl SiC-Elemente außergewöhnlich haltbar sind, ist ihre Lebensdauer nicht unendlich. Ihre Langlebigkeit wird durch ihre Betriebsumgebung und Nutzungsmuster beeinflusst.

Der Einfluss der Ofenatmosphäre

Die chemische Umgebung in einem Ofen kann das Element beeinflussen. SiC-Elemente sind bemerkenswert robust und funktionieren gut unter verschiedenen Bedingungen, einschließlich reduzierender Atmosphären, in denen andere Typen (wie MoSi2) schwächer sein können.

Bestimmte hochreaktive oder oxidierende Atmosphären, insbesondere in Kombination mit maximalen Temperaturen, können jedoch die Alterung beschleunigen und die effektive Lebensdauer des Elements verkürzen.

Betriebsparameter: Temperatur und Wattdichte

Jedes Element hat eine maximale Nenntemperatur und Wattdichte (ein Maß für die Leistungsabgabe pro Oberfläche).

Der konsequente Betrieb eines Elements an seiner absoluten Grenze führt zu einer schnelleren Alterung als der Betrieb bei moderateren 80-90 % seiner Kapazität. Höhere Temperaturen und Leistungsbelastungen erhöhen die Rate des Materialabbaus.

Kontinuierlicher vs. intermittierender Betrieb

Der thermische Zyklus ist der Prozess des Erhitzens und Abkühlens. Obwohl SiC sehr widerstandsfähig gegen Thermoschock ist, übt jeder Zyklus immer noch eine geringe Belastung auf das Material aus.

Daher hält ein Element, das kontinuierlich bei einer stabilen Temperatur verwendet wird, im Allgemeinen länger als eines, das intermittierend verwendet wird, da es wesentlich weniger stressige thermische Zyklen durchläuft.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Prinzipien ermöglicht es Ihnen, die Lebensdauer Ihrer Heizelemente aktiv auf der Grundlage Ihrer spezifischen Anwendungsbedürfnisse zu steuern.

- Wenn Ihr Hauptaugenmerk auf maximaler Langlebigkeit liegt: Betreiben Sie die Elemente unter ihrer maximalen Nenntemperatur und bevorzugen Sie kontinuierliches, stabiles Heizen gegenüber häufigen Ein- und Ausschaltzyklen.

- Wenn Ihr Hauptaugenmerk auf schneller Verarbeitung liegt: Nutzen Sie die ausgezeichnete Temperaturwechselbeständigkeit von SiC für schnelle Zyklen, planen Sie jedoch eine mäßig kürzere Lebensdauer im Vergleich zum Dauerbetrieb ein.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit liegt: Stellen Sie sicher, dass Ihre Ofenatmosphäre kompatibel ist, und führen Sie regelmäßige Wartungen durch, um sichere elektrische Verbindungen zu gewährleisten, die lokalisierte Hot Spots und vorzeitiges Versagen verhindern.

Indem Sie die grundlegenden Eigenschaften von Siliziumkarbid verstehen, können Sie von der bloßen Verwendung einer Komponente zu einem strategischen Management eines kritischen Assets für Ihre Operationen übergehen.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkung auf die Lebensdauer |

|---|---|

| Geringe Wärmeausdehnung | Reduziert innere Spannungen und Rissbildung bei Temperaturänderungen |

| Hochtemperaturfestigkeit | Behält die Integrität bis zu 1600 °C ohne Verformung bei |

| Temperaturwechselbeständigkeit | Hält schnellen Heiz- und Kühlzyklen stand |

| Betriebsatmosphäre | Beeinflusst die Alterung; robust in reduzierenden Atmosphären |

| Temperatur und Wattdichte | Geringere Nutzung verlängert die Lebensdauer; hohe Belastungen beschleunigen den Abbau |

| Kontinuierlicher vs. intermittierender Betrieb | Kontinuierlicher Betrieb reduziert die Belastung durch thermische Zyklen |

Maximieren Sie die Effizienz Ihres Labors mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, alle mit starker, tiefgreifender Anpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Siliziumkarbid-Heizelemente Ihre Abläufe verbessern und eine langlebige Leistung gewährleisten können, die auf Ihre Ziele zugeschnitten ist.

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit