Im Kern gelten Drehrohröfen als außergewöhnlich vielseitige Industriewerkzeuge, da sie in der Lage sind, eine Vielzahl von Materialien zu verarbeiten, sich durch umfassende Anpassung an verschiedene Prozessanforderungen anzupassen und konsistente, qualitativ hochwertige Ergebnisse zu liefern. Diese Vielseitigkeit rührt von ihrem grundlegenden Design her – einem rotierenden, geneigten Zylinder, der präzise konfiguriert werden kann, um Temperatur, Verweildauer und die Verarbeitungsatmosphäre für nahezu jeden körnigen Feststoff, Schlamm oder Abfallstrom zu steuern.

Der wahre Wert eines Drehrohrofens liegt nicht nur darin, dass er viele Materialien verarbeiten kann, sondern auch darin, dass er zu einer spezifischen thermischen Lösung entwickelt werden kann. Seine Vielseitigkeit ergibt sich aus seiner Anpassungsfähigkeit, die es ermöglicht, ihn an die einzigartigen physikalischen und chemischen Anforderungen sowohl des Ausgangsmaterials als auch des gewünschten Endprodukts anzupassen.

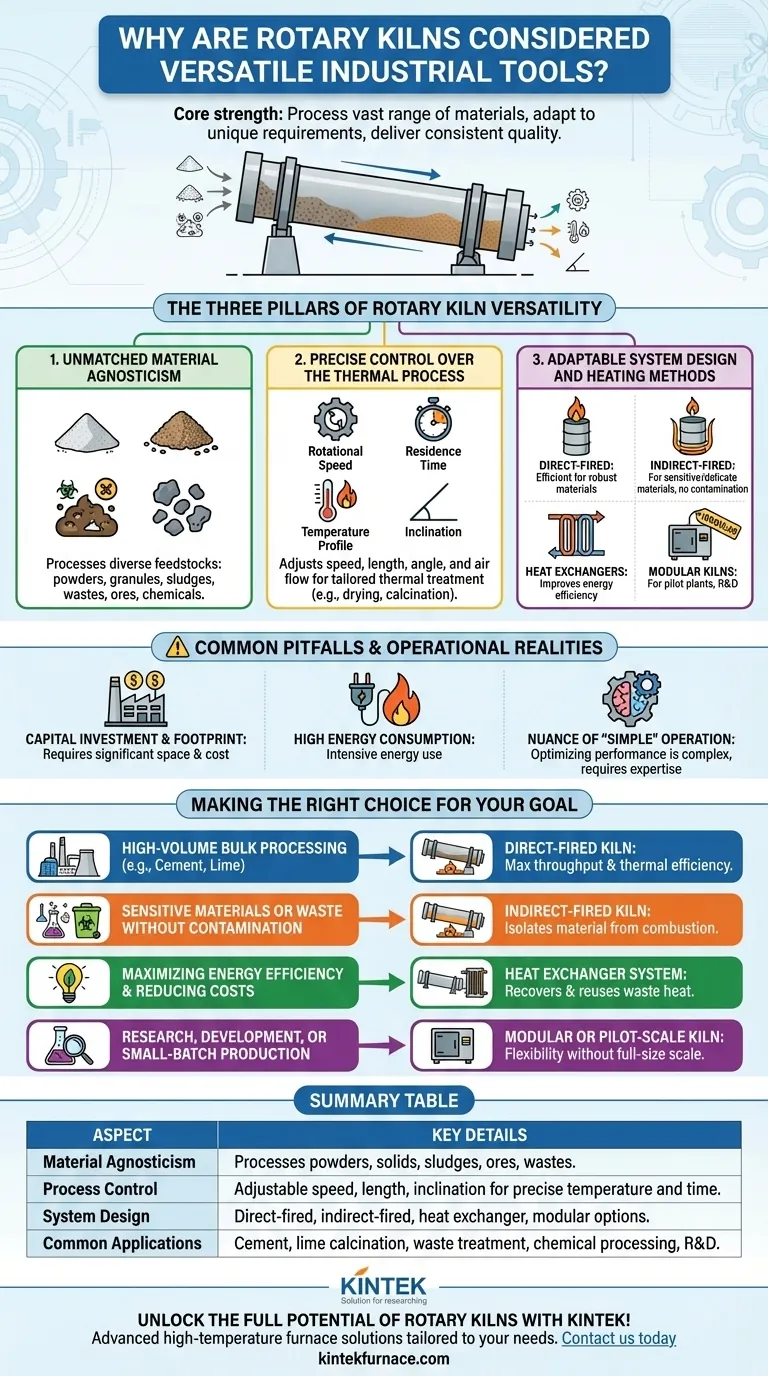

Die drei Säulen der Vielseitigkeit von Drehrohröfen

Die Anpassungsfähigkeit eines Drehrohrofens ist nicht zufällig; sie ist das Ergebnis von drei grundlegenden Ingenieurprinzipien, die Hand in Hand arbeiten. Das Verständnis dieser Säulen zeigt, warum diese Technologie ein Eckpfeiler der Schwerindustrie bleibt.

1. Unübertroffene Materialagnostik

Die primäre Stärke eines Drehrohrofens ist seine Fähigkeit, eine unglaubliche Vielfalt an Einsatzmaterialien zu verarbeiten. Die langsame, taumelnde Bewegung im Inneren der rotierenden Trommel sorgt dafür, dass die Materialien gründlich gemischt und gleichmäßig der Wärme ausgesetzt werden.

Dies macht ihn für alles geeignet, von feinen Pulvern und körnigen Feststoffen bis hin zu schlammigen Abfällen und kleinen, unregelmäßigen Objekten. Er kann Erze, Mineralien, chemische Verbindungen, gefährliche Abfälle, Klärschlamm und Materialien zum Recycling mit gleicher Wirksamkeit verarbeiten.

2. Präzise Steuerung des thermischen Prozesses

Vielseitigkeit erfordert Kontrolle. Das Design eines Drehrohrofens bietet mehrere Hebel zur präzisen Steuerung der thermischen Behandlung des Materials.

Durch Anpassen der Drehzahl, Länge und des Neigungswinkels (typischerweise 2-3 Grad) können die Bediener die genaue Verweildauer – wie lange das Material im Ofen verbleibt – bestimmen. Dies, kombiniert mit der Fähigkeit, extrem hohe und gleichmäßige Temperaturen zu erreichen, ermöglicht eine breite Palette thermischer Prozesse, vom einfachen Trocknen bis zu komplexen chemischen Reaktionen wie der Kalzinierung.

3. Anpassungsfähiges Systemdesign und Heizmethoden

Drehrohröfen sind keine Einheitslösung; sie sind hochgradig konfigurierbare Systeme. Diese Anpassung ist der Schlüssel zu ihrer Anwendung in verschiedenen Branchen.

Verschiedene Modelle optimieren den Prozess für spezifische Anforderungen:

- Direkt befeuerte Öfen: Die Flamme und die Verbrennungsgase kommen direkt mit dem Material in Kontakt. Dies ist hoch effizient und ideal für robuste Materialien wie Zement und Kalk.

- Indirekt befeuerte Öfen: Der rotierende Zylinder wird von außen beheizt. Dies verhindert jeglichen Kontakt zwischen dem Material und den Verbrennungsgasen, wodurch er sich perfekt für die Verarbeitung empfindlicher Materialien, Chemikalien oder Abfallströme eignet, bei denen eine Kontamination ein Problem darstellt.

- Öfen mit Wärmetauschern: Diese Designs fangen Abwärme aus dem Prozess auf und nutzen sie wieder, wodurch die Energieeffizienz erheblich verbessert und die Betriebskosten gesenkt werden.

- Modulare Öfen: Kompakte, vorgefertigte Systeme sind für kleinere Anwendungen wie Pilotanlagen oder Forschungs- und Entwicklungslabore erhältlich.

Häufige Fallstricke und operative Realitäten

Obwohl unglaublich vielseitig, sind Drehrohröfen nicht ohne ihre betrieblichen Kompromisse. Die Anerkennung dieser Realitäten ist für jede Projektbewertung entscheidend.

Kapitalinvestition und Platzbedarf

Drehrohröfen sind robuste Industriemaschinen, die oft aus massiven Stahlrohren mit feuerfester Auskleidung bestehen. Industrielle Einheiten können Hunderte von Metern lang sein und erfordern erhebliche Kapitalinvestitionen sowie einen großen physischen Platzbedarf.

Hoher Energieverbrauch

Das Erreichen und Halten der für viele Prozesse erforderlichen hohen Temperaturen ist energieintensiv. Während Designs mit Wärmetauschern dies mildern können, bleibt Energie ein primärer Betriebskostenfaktor, der sorgfältig gemanagt werden muss.

Die Nuance des "einfachen" Betriebs

Das Grundprinzip eines Drehrohrofens ist einfach, aber die Optimierung seiner Leistung für ein bestimmtes Material und das gewünschte Ergebnis ist eine komplexe Aufgabe. Es erfordert tiefgreifendes Fachwissen, um Durchsatzrate, Temperaturprofile, Drehzahl und Luftstrom auszubalancieren, um eine gleichbleibende Produktqualität und Effizienz zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Vielseitigkeit von Drehrohröfen bedeutet, dass die "beste" Konfiguration vollständig von Ihrem spezifischen Ziel abhängt.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer Mengen Schüttgut liegt (wie Zement oder Kalk): Ein großer, direkt befeuerter Ofen bietet den höchsten Durchsatz und die größte thermische Effizienz für diese robusten Materialien.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher Materialien oder Abfälle ohne Kontamination liegt: Ein indirekt befeuerter Ofen ist die richtige Wahl, um sicherzustellen, dass das Material von Verbrennungsnebenprodukten isoliert ist.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energieeffizienz und der Reduzierung der Betriebskosten liegt: Priorisieren Sie ein Design, das ein robustes Wärmetauschersystem zur Rückgewinnung und Wiederverwendung von Abwärme integriert.

- Wenn Ihr Hauptaugenmerk auf Forschung, Entwicklung oder Kleinserienproduktion liegt: Ein modularer Ofen oder eine Pilotanlage bietet betriebliche Flexibilität ohne die Kosten und den Umfang einer industriellen Vollanlage.

Letztendlich liegt die anhaltende Leistungsfähigkeit eines Drehrohrofens in seiner Fähigkeit, von einem einfachen Konzept zu einer präzisen thermischen Lösung für nahezu jede Materialverarbeitungsherausforderung entwickelt zu werden.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Materialagnostik | Verarbeitet Pulver, Feststoffe, Schlämme und Abfälle wie Erze und Gefahrstoffe |

| Prozesskontrolle | Einstellbare Geschwindigkeit, Länge und Neigung für präzise Temperatur und Verweildauer |

| Systemdesign | Optionen umfassen direkt befeuerte, indirekt befeuerte, Wärmetauscher- und modulare Öfen |

| Häufige Anwendungen | Zementherstellung, Kalkkalzinierung, Abfallbehandlung, chemische Verarbeitung und F&E |

Erschließen Sie das volle Potenzial von Drehrohröfen für Ihre Betriebsabläufe mit KINTEK! Durch den Einsatz von außergewöhnlicher F&E und eigener Fertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie in der Schwerindustrie, Forschung oder Abfallwirtschaft tätig sind, wir können Ihnen helfen, konsistente, qualitativ hochwertige Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Materialverarbeitung optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen