In der Welt der industriellen Verarbeitung bleiben Drehrohröfen aufgrund einer einzigartigen Synthese aus drei Kernfähigkeiten unverzichtbar: der Fähigkeit, extrem hohe Temperaturen zu erreichen, eine gleichmäßige Wärmeverteilung durch kontinuierliche Bewegung zu gewährleisten und eine unvergleichliche Materialvielfalt zu verarbeiten. Diese Kombination ermöglicht es ihnen, als Rückgrat für grundlegende Sektoren wie Zement und Stahl zu dienen, während sie sich gleichzeitig weiterentwickeln, um den Anforderungen moderner Umwelt- und Recyclinganwendungen gerecht zu werden.

Der wahre Wert eines Drehrohrofens liegt nicht nur in seiner Fähigkeit, heiß zu werden, sondern in seiner Kraft, diese Wärme mit Präzision und Konsistenz auf nahezu jedes erdenkliche Material anzuwenden. Diese Anpassungsfähigkeit ist es, die sein jahrhundertealtes Erbe mit seiner entscheidenden Rolle in der Zukunft einer nachhaltigen Industrie verbindet.

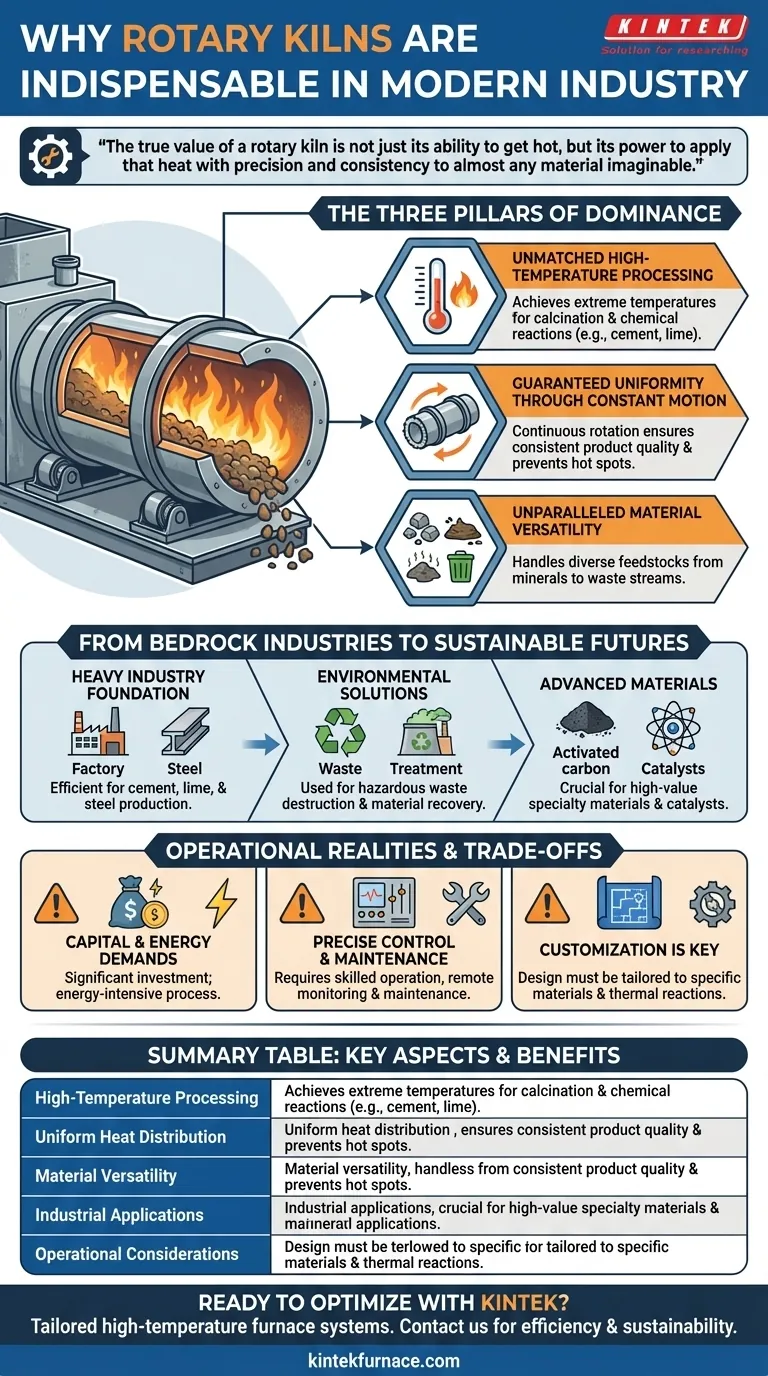

Die drei Säulen der Dominanz eines Drehrohrofens

Die anhaltende Relevanz des Drehrohrofens ist kein Zufall; sie beruht auf drei grundlegenden Prinzipien, die Hand in Hand arbeiten. Das Verständnis dieser Säulen zeigt, warum diese Technologie nicht ersetzt wurde.

Unübertroffene Hochtemperaturverarbeitung

Ein Drehrohrofen ist im Wesentlichen eine umschlossene Hochtemperaturumgebung. Er ist darauf ausgelegt, Temperaturen zu erreichen und aufrechtzuerhalten, die für anspruchsvolle thermische Prozesse wie die Kalzinierung erforderlich sind, bei der Materialien durch Hitze chemisch verändert werden.

Diese Fähigkeit ist unerlässlich für die Herstellung grundlegender Güter wie Zement und Kalk, bei denen spezifische chemische Reaktionen nur bei extremen Temperaturen ausgelöst werden können.

Garantierte Gleichmäßigkeit durch konstante Bewegung

Die langsame, konstante Rotation des Ofens ist sein entscheidendes Merkmal. Während das Material durch die zylindrische Kammer taumelt, wird jedes Partikel kontinuierlich der Wärmequelle ausgesetzt.

Diese Bewegung verhindert Hotspots und gewährleistet, dass die gesamte Charge gleichmäßig verarbeitet wird. Das Ergebnis ist ein hoch konsistentes und vorhersagbares Endprodukt, eine kritische Anforderung an die Qualitätskontrolle in jeder industriellen Umgebung.

Unübertroffene Materialvielseitigkeit

Seine vielleicht größte Stärke ist seine Fähigkeit, eine enorme Bandbreite an Einsatzmaterialien zu verarbeiten. Er kann rieselfähige Granulate, kleine Abfallsteine, Mineralien, Erze, chemische Schlämme und verschiedene Abfallströme verarbeiten.

Diese "materialagnostische" Natur macht den Drehrohrofen zu einem vielseitigen Problemlöser, der sich an verschiedene Industrien und sich entwickelnde Bedürfnisse anpassen lässt, ohne dass eine grundlegende Änderung seines Kerndesigns erforderlich ist.

Von Grundstoffindustrien zu nachhaltigen Zukünften

Die Vielseitigkeit des Drehrohrofens zeigt sich am besten in seiner Anwendung über ein breites Spektrum von Industrien, von traditionellen bis hin zu zukunftsweisenden. Es ist eine Technologie, die erfolgreich neue Herausforderungen gemeistert hat.

Das Fundament der Schwerindustrie

Seit Jahrzehnten sind Drehrohröfen das Arbeitspferd für die Herstellung von Zement, Kalk und Stahl. Ihre Fähigkeit, kontinuierlich zu arbeiten und massive Mengen an Roherz und Mineralien zu verarbeiten, macht sie zur effizientesten und zuverlässigsten Wahl für diese Hochleistungsspektren.

Ein kritisches Werkzeug für Umweltlösungen

Dieselben Prinzipien, die einen Ofen für die Mineralverarbeitung effektiv machen, werden jetzt auf das Abfallmanagement und die Umweltsanierung angewendet.

Durch das Erhitzen von gefährlichen Abfällen auf extreme Temperaturen können Öfen schädliche organische Verbindungen sicher zerstören, das Abfallvolumen reduzieren und sogar wertvolle Materialien für das Recycling zurückgewinnen. Dies positioniert den Ofen als Schlüsseltechnologie in der Kreislaufwirtschaft.

Ermöglichung spezialisierter und fortschrittlicher Materialien

Über Massengüter hinaus sind Drehrohröfen entscheidend für die Herstellung hochwertiger Spezialmaterialien. Sie werden zur Herstellung und Reaktivierung von Aktivkohle für die Luft- und Wasserreinigung, zur Herstellung von Katalysatoren für die chemische Produktion und zur Verarbeitung von fortschrittlichen Kunststoffen und Keramiken eingesetzt.

Verständnis der operativen Realitäten

Obwohl unverzichtbar, beinhaltet der Betrieb eines Drehrohrofens die Verwaltung spezifischer Kompromisse. Die Anerkennung dieser Realitäten ist entscheidend, um die Technologie effektiv zu nutzen.

Erhebliche Kapital- und Energieanforderungen

Drehrohröfen sind massive Industrieanlagen, die eine erhebliche Kapitalinvestition darstellen. Darüber hinaus ist das Erreichen und Aufrechterhalten hoher Temperaturen ein energieintensiver Prozess, wodurch die Energieeffizienz ein Hauptaugenmerk des modernen Ofendesigns und -betriebs ist.

Die Notwendigkeit präziser Steuerung und Wartung

Die Vielseitigkeit des Ofens hängt von einer präzisen Betriebssteuerung ab. Faktoren wie Rotationsgeschwindigkeit, Temperaturprofil und Materialzuführrate müssen sorgfältig gemanagt werden, um das gewünschte Ergebnis zu erzielen.

Moderne Systeme integrieren Fernüberwachung und vorausschauende Wartung, um die Leistung zu optimieren und kostspielige Ausfallzeiten zu vermeiden, was die Notwendigkeit einer qualifizierten Bedienung unterstreicht.

Anpassung ist der Schlüssel

Ein "Einheitsansatz" funktioniert nicht. Das Design des Ofens, von seiner Länge und seinem Durchmesser bis zu seiner Auskleidung, muss spezifisch auf das zu verarbeitende Material und die gewünschte thermische Reaktion zugeschnitten sein. Diese Modularität gewährleistet optimale Effizienz, erfordert aber eine fachkundige Konfiguration.

Ausrichtung der Ofentechnologie auf Ihre strategischen Ziele

Die Entscheidung, in einen Drehrohrofen zu investieren oder diesen zu optimieren, hängt ganz von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Massengütern in großen Mengen liegt: Die unübertroffene Zuverlässigkeit und Kapazität des Drehrohrofens für eine kontinuierliche, gleichmäßige Verarbeitung machen ihn zur definitiven Wahl.

- Wenn Ihr Hauptaugenmerk auf Abfallwirtschaft oder Recycling liegt: Die Materialvielseitigkeit des Ofens und seine Fähigkeit, verschiedene und gefährliche Einsatzmaterialien sicher in inerte oder wertvolle Produkte umzuwandeln, ist sein Hauptvorteil.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Spezialmaterialien liegt: Die präzise Temperaturregelung des Ofens und seine gleichmäßige Erwärmung sind unerlässlich, um die Qualität und Leistung hochwertiger Produkte zu gewährleisten.

Der Drehrohrofen besteht, weil er ein grundlegend anpassungsfähiges Werkzeug ist, das seinen Wert kontinuierlich unter Beweis stellt, indem es sowohl die ältesten als auch die neuesten Herausforderungen in der industriellen Verarbeitung löst.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Hochtemperaturverarbeitung | Erreicht extreme Temperaturen für Kalzinierung und chemische Reaktionen in der Zement-, Kalk- und Stahlproduktion. |

| Gleichmäßige Wärmeverteilung | Gewährleistet durch kontinuierliche Rotation eine gleichbleibende Produktqualität und verhindert Hotspots. |

| Materialvielseitigkeit | Verarbeitet diverse Materialien, von Mineralien bis zu Abfallströmen, und unterstützt verschiedene Industrien. |

| Industrielle Anwendungen | Einsatz in der Schwerindustrie, bei Umweltlösungen und in der Herstellung von fortschrittlichen Materialien. |

| Betriebliche Überlegungen | Beinhaltet Energiebedarf, präzise Steuerung und Anpassung für optimale Leistung. |

Bereit, Ihre industriellen Prozesse mit fortschrittlichen Drehrohrofenlösungen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um maßgeschneiderte Hochtemperatur-Ofensysteme anzubieten, darunter Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre individuellen Anforderungen, sei es für die Großserienproduktion, das Abfallmanagement oder Spezialmaterialien. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Effizienz, Zuverlässigkeit und Nachhaltigkeit in Ihren Betriebsabläufen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung