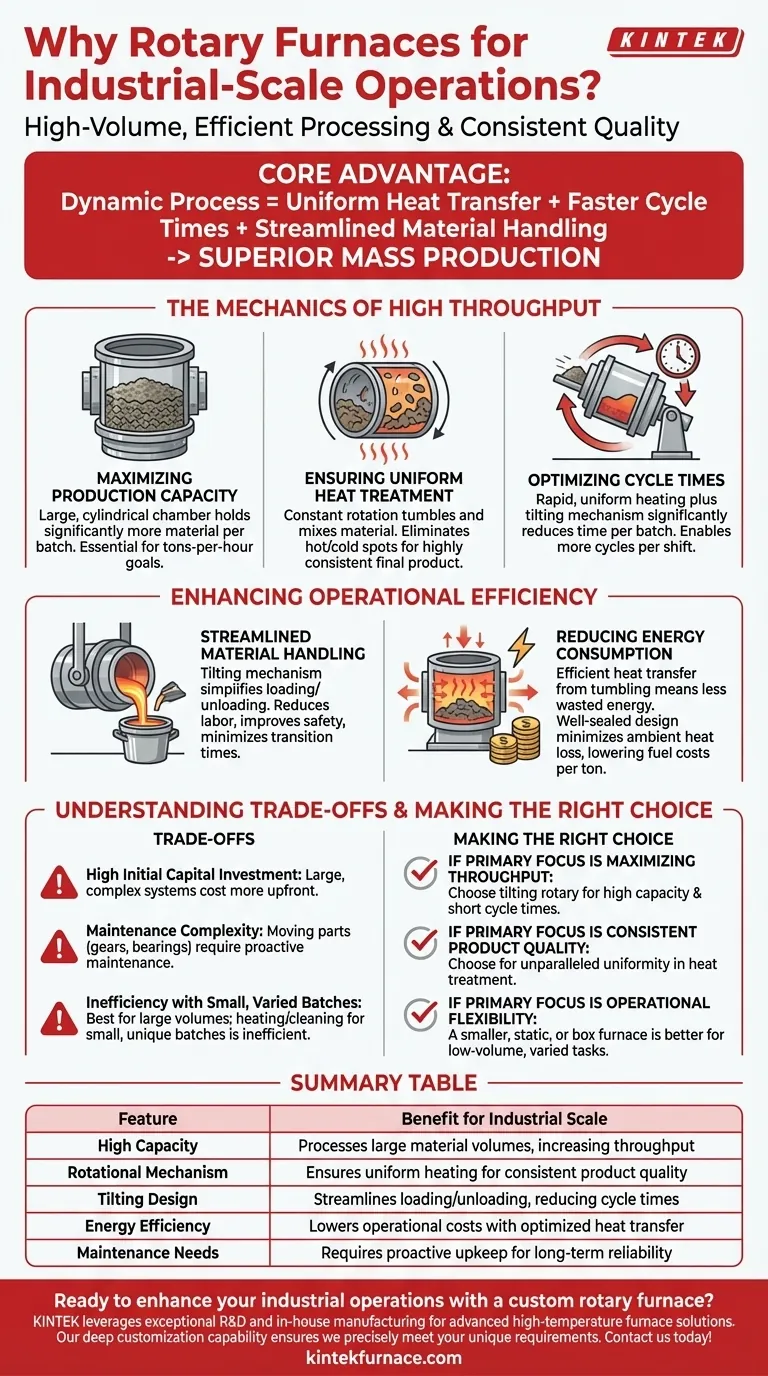

Im Wesentlichen sind Drehrohröfen für den industriellen Maßstab geeignet, da ihr Design grundlegend auf eine großvolumige, effiziente Verarbeitung ausgelegt ist. Ihre Fähigkeit, große Materialmengen zu verarbeiten, kombiniert mit einem Rotationsmechanismus, der eine gleichmäßige Erwärmung gewährleistet, führt direkt zu dem hohen Durchsatz und der konstanten Qualität, die in der Industrie erforderlich sind.

Der Hauptvorteil eines Drehrohrofens liegt nicht nur in seiner Größe, sondern im dynamischen Prozess, den er ermöglicht. Die konstante Rotation ist der Schlüssel zu gleichmäßiger Wärmeübertragung, schnelleren Zykluszeiten und optimiertem Materialhandling, was ihn zu einer überlegenen Wahl für Massenproduktionsumgebungen macht.

Die Mechanik des hohen Durchsatzes

Die industrielle Eignung eines Drehrohrofens ergibt sich aus mehreren miteinander verbundenen Konstruktionsprinzipien, die zusammenarbeiten, um den Output zu maximieren.

Maximierung der Produktionskapazität

Ein prägendes Merkmal von Drehrohröfen ist ihre große, zylindrische Kammer. Dies ermöglicht es ihnen, deutlich mehr Material in einem einzigen Durchgang zu halten und zu verarbeiten als die meisten statischen Ofentypen.

Für Betriebe, bei denen der Output in Tonnen pro Stunde gemessen wird, ist diese hohe Kapazität ein unverzichtbarer Ausgangspunkt für die Erreichung der Produktionsziele.

Sicherstellung einer gleichmäßigen Wärmebehandlung

Die Rotation des Ofens ist sein wichtigstes Merkmal für Qualität im großen Maßstab. Während sich die Trommel dreht, wird das Material im Inneren ständig gewälzt und gemischt.

Diese Aktion stellt sicher, dass jedes Partikel gleichmäßig der Wärmequelle ausgesetzt ist, wodurch Hot Spots und unbearbeitete Kaltstellen eliminiert werden. Das Ergebnis ist ein äußerst konsistentes und vorhersehbares Endprodukt, das für die Einhaltung industrieller Qualitätsstandards entscheidend ist.

Optimierung der Zykluszeiten

Die industrielle Produktivität hängt davon ab, wie schnell ein vollständiger Prozesszyklus – vom Laden über das Erhitzen bis zum Entladen – abgeschlossen werden kann. Kippbare Drehrohröfen zeichnen sich hier aus.

Die Kombination aus schneller, gleichmäßiger Erwärmung und der Möglichkeit, den Ofen zum Laden und Abgießen schnell zu kippen, reduziert die für jeden Durchgang erforderliche Zeit erheblich. Dies ermöglicht mehr Zyklen pro Schicht, wodurch der gesamte Anlagendurchsatz direkt erhöht wird.

Steigerung der Betriebseffizienz

Neben der reinen Geschwindigkeit bieten Drehrohröfen praktische Effizienzen, die die Betriebskosten und -komplexität reduzieren – wichtige Anliegen in jedem industriellen Umfeld.

Optimiertes Materialhandling

Kippbare Drehrohröfen vereinfachen die Logistik des Ladens von Rohmaterialien und des Entladens von Fertigprodukten dramatisch.

Der Kippmechanismus ermöglicht ein einfaches Beschicken mit Schrott oder anderen Feststoffen und ein kontrolliertes Abgießen von geschmolzenem Metall oder Entleeren von behandeltem Material. Dies reduziert den Arbeitsaufwand, verbessert die Sicherheit und minimiert die Übergangszeit zwischen den Chargen.

Reduzierung des Energieverbrauchs

Energie ist ein primärer Betriebskostenfaktor bei der thermischen Verarbeitung. Die effiziente Wärmeübertragung durch das Wälzen bedeutet, dass weniger Energie verschwendet wird, um das Material auf Temperatur zu bringen.

Ein gut abgedichteter Drehrohrofen minimiert auch den Umgebungswärmeverlust. Diese Effizienz bedeutet einen geringeren Kraftstoff- oder Stromverbrauch pro Tonne verarbeiteten Materials, was zu erheblichen Kosteneinsparungen im industriellen Maßstab führt.

Die Kompromisse verstehen

Obwohl leistungsstark, sind Drehrohröfen keine Universallösung. Das Erkennen ihrer Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Hohe anfängliche Kapitalinvestition

Dies sind große, mechanisch komplexe Systeme. Die Anschaffungs- und Installationskosten für einen Drehrohrofen sind erheblich höher als für einfachere, statische Batch-Öfen.

Wartungskomplexität

Die Rotations- und Kippmechanismen umfassen Getriebe, Lager, Motoren und robuste Dichtungen, die einen dedizierten und proaktiven Wartungsplan erfordern. Obwohl zuverlässig, ist die Wartung aufwendiger als bei einem Ofen ohne bewegliche Teile.

Ineffizienz bei kleinen, variierenden Chargen

Die Stärke eines Drehrohrofens liegt in der Verarbeitung großer Mengen desselben Materials. Er ist nicht gut geeignet für Arbeiten mit hohem Mix und geringem Volumen, da die Zeit und Energie, die für das Erhitzen und Reinigen der großen Kammer für eine kleine, einzigartige Charge aufgewendet wird, äußerst ineffizient ist.

Die richtige Wahl für Ihren Betrieb treffen

Um festzustellen, ob ein Drehrohrofen das richtige Werkzeug ist, müssen Sie seine Fähigkeiten mit Ihren primären Produktionszielen in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Die Kombination aus hoher Kapazität und kurzen Zykluszeiten macht einen kippbaren Drehrohrofen zu einer außergewöhnlichen Wahl für die großtechnische Verarbeitung.

- Wenn Ihr Hauptaugenmerk auf einer gleichbleibenden Produktqualität liegt: Die rotierende Mischbewegung bietet eine unvergleichliche Gleichmäßigkeit bei der Wärmebehandlung, die für die Einhaltung strenger Industriespezifikationen im großen Maßstab entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf der operativen Flexibilität für kleine Aufträge liegt: Die Größe und das Design eines Drehrohrofens sind wahrscheinlich ungeeignet; ein kleinerer, statischer oder Kammerofen würde eine bessere Effizienz für vielfältige Aufgaben mit geringem Volumen bieten.

Letztendlich zeichnet sich ein Drehrohrofen aus, wenn der primäre operative Treiber eine effiziente, großvolumige und gleichmäßige Materialverarbeitung ist.

Zusammenfassungstabelle:

| Merkmal | Nutzen für den industriellen Maßstab |

|---|---|

| Hohe Kapazität | Verarbeitet große Materialmengen, erhöht den Durchsatz |

| Rotationsmechanismus | Gewährleistet gleichmäßige Erwärmung für konstante Produktqualität |

| Kippbares Design | Optimiert das Be- und Entladen, reduziert Zykluszeiten |

| Energieeffizienz | Senkt Betriebskosten durch optimierte Wärmeübertragung |

| Wartungsbedarf | Erfordert proaktive Wartung für langfristige Zuverlässigkeit |

Bereit, Ihre industriellen Abläufe mit einem maßgeschneiderten Drehrohrofen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Drehrohröfen, Muffel-, Rohr-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen und Produktionsanforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Effizienz und Ihren Durchsatz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle