Beim Betrieb von Dentalöfen sind die Vorwärm- und Abkühlphasen unabdingbare Schritte, um einen katastrophalen Ausfall keramischer Restaurationen zu verhindern. Wenn diese Schritte überstürzt oder übersprungen werden, kommt es zu einem Thermoschock – einer schnellen, ungleichmäßigen Temperaturänderung, die zu inneren Rissen im Material führt. Diese kontrollierten Phasen gewährleisten die strukturelle Integrität, Langlebigkeit und den klinischen Erfolg des Endgeräts.

Das Übereilen des Vorwärmens oder Abkühlens spart Minuten, riskiert aber Stunden Nacharbeit und die Materialkosten einer fehlgeschlagenen Restauration. Diese Phasen sind keine optionalen Abkürzungen; sie sind grundlegend für das Management innerer Spannungen in spröden Keramikmaterialien.

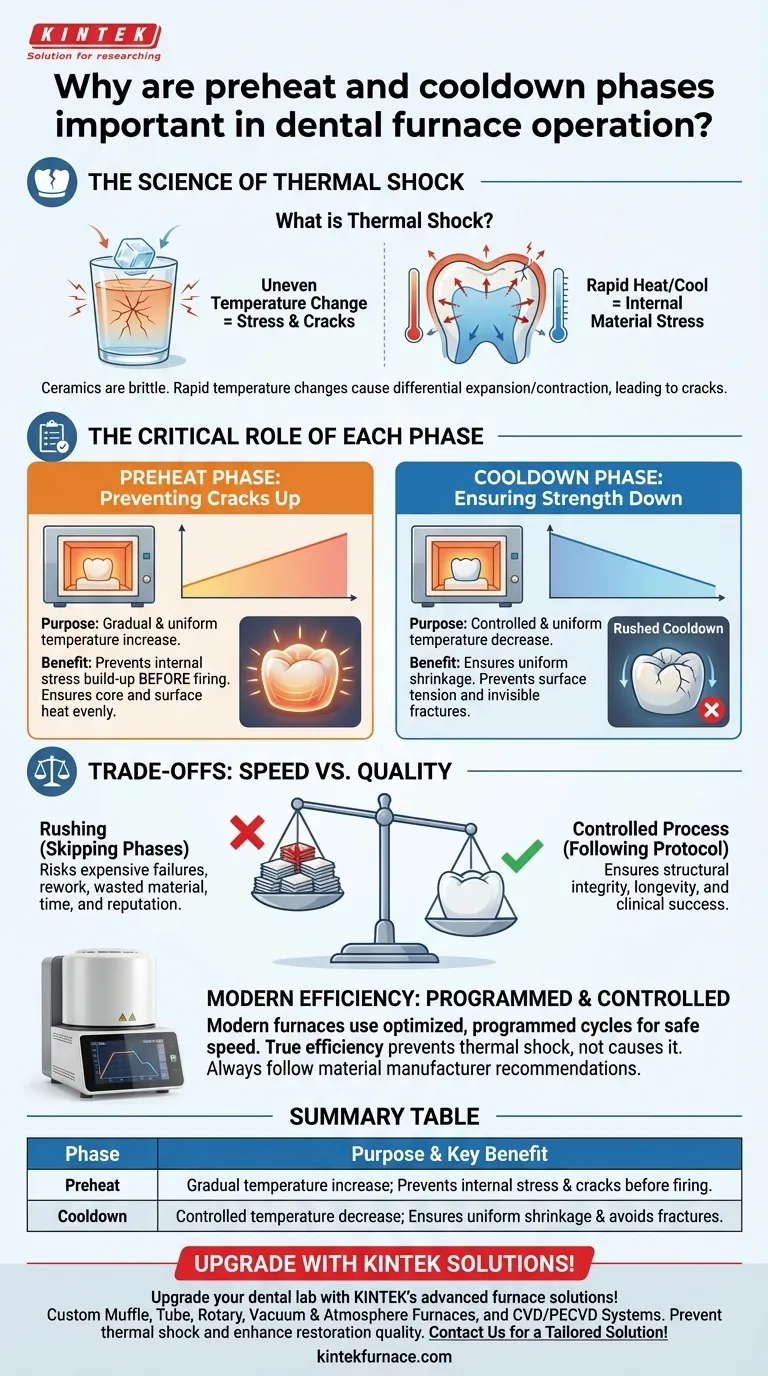

Die Wissenschaft des Thermoschocks bei Dentalrestaurationen

Um die Bedeutung dieser Phasen zu verstehen, müssen wir zuerst die Kraft verstehen, die sie verhindern sollen: den Thermoschock.

Was ist Thermoschock?

Ein Thermoschock tritt auf, wenn ein Material einer schnellen Temperaturänderung ausgesetzt ist, was dazu führt, dass sich verschiedene Teile des Objekts unterschiedlich schnell ausdehnen oder zusammenziehen.

Dies erzeugt immense innere Spannungen. Bei spröden Materialien wie Dental-Keramiken wird diese Spannung durch die Bildung von Rissen abgebaut.

Die Analogie von Eis in einem warmen Getränk

Stellen Sie sich vor, Sie werfen einen Eiswürfel in ein Glas warmes Wasser. Sie hören oft sofort ein Knistern, wenn das Eis zerbricht.

Die Außenfläche des Eises erwärmt sich und dehnt sich sofort aus, während das kalte Innere dies nicht tut. Diese Differenz führt dazu, dass das Eis reißt – dasselbe Prinzip gilt für eine Zirkonoxidkrone, die zu schnell erhitzt oder abgekühlt wird.

Warum Keramiken so anfällig sind

Materialien wie Zirkonoxid und Lithiumdisilikat sind unter Druck außerordentlich fest, aber spröde und haben eine geringe Wärmeleitfähigkeit.

Wenn sie schnell erhitzt oder abgekühlt werden, überträgt sich die Wärme nicht gleichmäßig durch das Material. Die Oberfläche ändert ihre Temperatur viel schneller als der Kern, wodurch sich Spannungen aufbauen, die nur durch die Initiierung eines Bruchs abgebaut werden können.

Die entscheidende Rolle jeder Phase

Jede Phase hat einen spezifischen Zweck bei der Stabilisierung der Restauration vor und nach dem kritischen Hochtemperatur-Sinterprozess.

Die Vorwärmphase: Rissvermeidung auf dem Weg nach oben

Die Vorwärmphase erhöht die Temperatur der gesamten Restauration, von ihrem Kern bis zur Oberfläche, schrittweise und gleichmäßig.

Dieses langsame, kontrollierte Aufheizen stellt sicher, dass sich keine signifikanten Temperaturunterschiede innerhalb des Materials entwickeln. Dies verhindert den Aufbau von Spannungen, bevor der eigentliche Sinter- oder Glasurprozess beginnt, bei dem das Material am anfälligsten ist.

Die Abkühlphase: Sicherstellung der Festigkeit auf dem Weg nach unten

Die Abkühlphase ist möglicherweise sogar noch kritischer. Wenn der Ofen abkühlt, muss sich die Restauration gleichmäßig zusammenziehen.

Wenn die Ofentür zu früh geöffnet oder eine schnelle Abkühlung erzwungen wird, zieht sich die äußere Oberfläche schnell zusammen, während der Kern heiß und ausgedehnt bleibt. Diese Zugspannung reißt die Oberfläche auseinander und führt zu Brüchen, die möglicherweise erst nach dem Zementieren sichtbar werden.

Moderne Öfen mit effizienten Kühlsystemen steuern diesen Prozess präzise. Sie verkürzen die Zykluszeiten nicht durch das Schocken des Materials mit kalter Luft, sondern durch die Organisation eines kontrollierten, beschleunigten Temperaturabfalls, der die physikalischen Grenzen des Materials respektiert.

Die Abwägung verstehen: Geschwindigkeit vs. Qualität

In einem geschäftigen Labor oder einer Praxis ist die Versuchung, Ofenzyklen zu verkürzen, verständlich. Dies ist jedoch fast immer eine falsche Ersparnis.

Die versteckten Kosten der Eile

Das Sparen von 20 oder 30 Minuten bei einem Kühlzyklus erscheint effizient, bis eine Krone reißt.

Ein einziger Ausfall macht jede eingesparte Zeit zunichte. Er erfordert eine komplette Neuanfertigung, was Stunden an Technikerzeit und wertvolles Material verschwendet und möglicherweise die Patientenbehandlung verzögert und Ihren beruflichen Ruf schädigt.

Wann Geschwindigkeit sicher erreicht werden kann

Wahre Effizienz bedeutet keine unkontrollierte Geschwindigkeit; sie bedeutet vorhersehbare und zuverlässige Prozesse.

Moderne, programmierbare Öfen können Zyklen sicher verkürzen, indem sie die Aufheiz- und Abkühlkurven speziell für das verwendete Material optimieren. Der Schlüssel liegt darin, dass die Geschwindigkeit programmiert und kontrolliert ist und so einen Thermoschock verhindert, anstatt ihn zu verursachen. Befolgen Sie immer die spezifischen Zyklusempfehlungen sowohl des Ofen- als auch des Materialherstellers.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ofenprotokoll sollte direkt auf Ihr Hauptziel abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf Materialintegrität und der Vermeidung von Nacharbeit liegt: Halten Sie sich strikt an die vom Hersteller empfohlenen Vorwärm- und Abkühlzyklen für das von Ihnen verwendete spezifische Material.

- Wenn Ihr Hauptaugenmerk auf der Optimierung der Arbeitsablaufeffizienz liegt: Investieren Sie in einen modernen Ofen mit einem programmierbaren, aktiv gesteuerten Kühlsystem, das Zyklenzeiten sicher verkürzen kann.

- Wenn Sie häufige Risse oder Ausfälle beheben: Überprüfen Sie sofort Ihre Ofenprotokolle, da überstürzte Vorwärm- und Abkühlphasen die häufigsten Verursacher sind.

Die Beherrschung dieser Ofenphasen ist der Schlüssel, um das Potenzial des Materials in vorhersehbare, qualitativ hochwertige klinische Ergebnisse umzuwandeln.

Zusammenfassungstabelle:

| Phase | Zweck | Hauptvorteil |

|---|---|---|

| Vorwärmen | Allmähliche Temperaturerhöhung | Verhindert innere Spannungen und Risse vor dem Brennen |

| Abkühlen | Kontrollierte Temperaturabnahme | Gewährleistet gleichmäßiges Schrumpfen und vermeidet Brüche |

Rüsten Sie Ihr Dentallabor mit den fortschrittlichen Ofenlösungen von KINTEK auf! Durch Nutzung herausragender F&E und hausinterner Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, mit tiefgreifender Anpassung zur Erfüllung Ihrer einzigartigen Bedürfnisse. Verhindern Sie Thermoschock und verbessern Sie die Restaurationqualität – kontaktieren Sie uns noch heute für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit