Im Kern benötigt ein Graphittiegel eine Vakuum- oder Schutzgasatmosphäre, weil Graphit beim Erhitzen in Gegenwart von Sauerstoff schnell oxidiert – er verbrennt im Wesentlichen. Diese kontrollierte Umgebung ist keine optionale Verbesserung, sondern eine grundlegende Betriebsanforderung, um den vollständigen strukturellen Ausfall des Tiegels und die Kontamination des zu verarbeitenden Materials zu verhindern.

Obwohl Graphit eine außergewöhnliche thermische Stabilität und Leitfähigkeit für Hochtemperaturanwendungen bietet, reagiert es bei Temperaturen über 400 °C stark mit Sauerstoff. Die Verwendung einer Vakuum- oder Inertgasatmosphäre ist der einzige Weg, um den schnellen chemischen Abbau des Tiegels selbst zu verhindern.

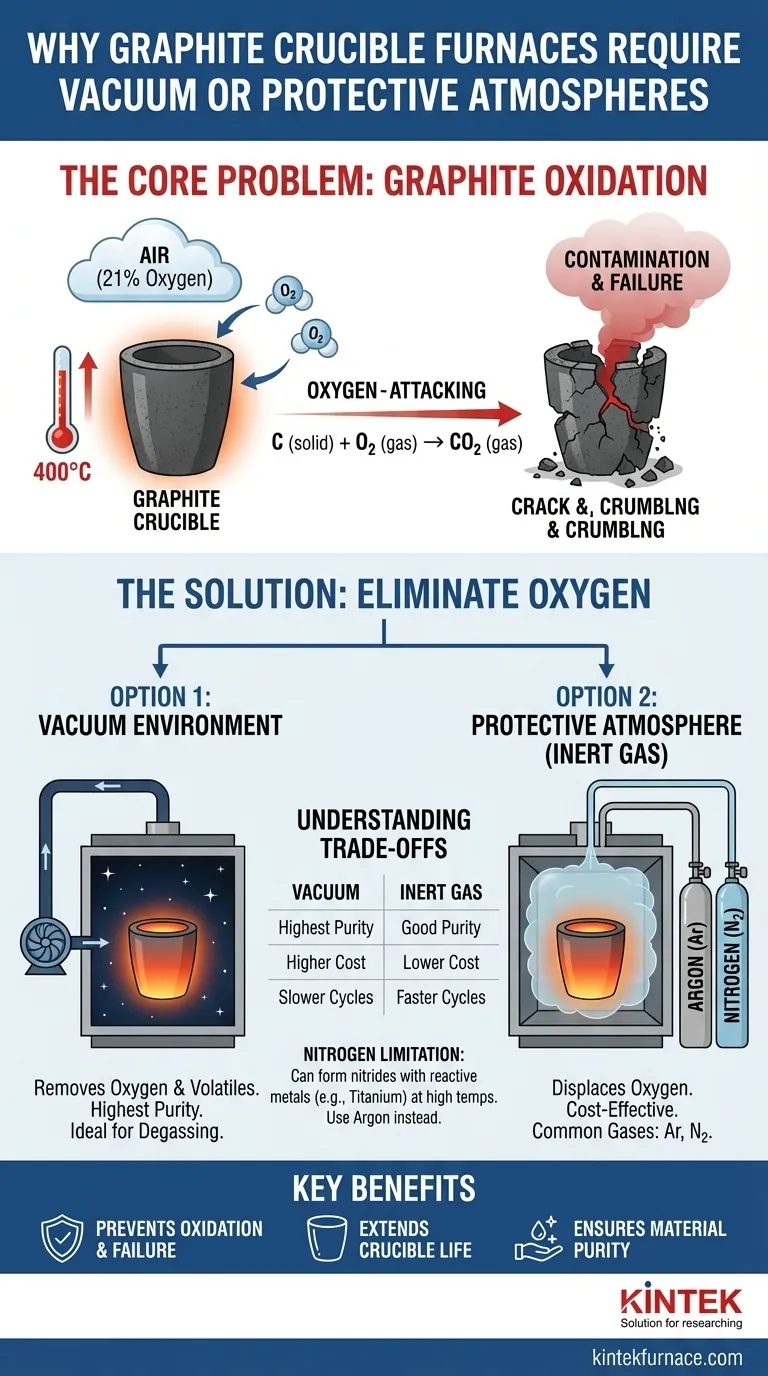

Das grundlegende Problem: Graphit und Sauerstoff

Der Hauptgrund für die Verwendung einer kontrollierten Atmosphäre ist die Bewältigung einer einfachen, zerstörerischen chemischen Reaktion. Ohne diesen Schutz ist ein Graphitofen für Hochtemperaturarbeiten unbrauchbar.

Oxidation verstehen

Graphit ist eine Form von Kohlenstoff. Wenn es in Luft (die etwa 21 % Sauerstoff enthält) erhitzt wird, beginnt es bei Temperaturen von nur 400 °C (752 °F) mit Sauerstoff zu reagieren. Dieser als Oxidation bekannte Prozess beschleunigt sich dramatisch mit steigender Temperatur.

Die chemische Reaktion

Die Reaktion ist einfach: fester Kohlenstoff (C) aus dem Tiegel verbindet sich mit gasförmigem Sauerstoff (O₂) aus der Luft, um Kohlendioxidgas (CO₂) zu erzeugen.

C (fest) + O₂ (gasförmig) → CO₂ (gasförmig)

Diese Reaktion wandelt das feste Strukturmaterial Ihres Tiegels effektiv in ein Gas um, wodurch es schwächer wird, sich verdünnt und schließlich versagt.

Folgen unkontrollierter Oxidation

Der Betrieb eines Graphitofens an offener Luft führt zu katastrophalem Versagen und Kontamination.

Erstens wird der Tiegel verbraucht. Er verliert buchstäblich Masse und strukturelle Integrität, bis er das geschmolzene Material nicht mehr aufnehmen kann.

Zweitens erzeugt der Prozess schwere Kontamination. Das entstehende Kohlendioxid oder Kohlenmonoxid kann sich im geschmolzenen Material lösen und Verunreinigungen einbringen, die das Endprodukt ruinieren, insbesondere bei hochreinen Anwendungen wie der Halbleiter- oder Legierungsproduktion.

Wie kontrollierte Atmosphären das Problem lösen

Ein Vakuum oder eine Schutzgasatmosphäre löst dieses Problem, indem einer der Hauptreaktanten – der Sauerstoff – entfernt wird.

Die Rolle eines Vakuums

Die Erzeugung eines Vakuums in der Ofenkammer ist die effektivste Methode, um Sauerstoff zu entfernen. Durch das Abpumpen der Luft eliminieren Sie den Sauerstoff, der mit dem heißen Graphit reagieren kann.

Diese Methode ist der Goldstandard für Anwendungen, die die absolut höchste Reinheit erfordern, da sie auch unerwünschte gelöste Gase aus dem geschmolzenen Material selbst entfernt – ein Prozess, der als Entgasung bezeichnet wird.

Die Rolle einer Schutzatmosphäre

Eine alternative und oft kostengünstigere Methode besteht darin, die Ofenkammer mit einem nicht reaktiven oder inerten Gas zu füllen.

Dieses Gas verdrängt die sauerstoffreiche Luft und umhüllt die Graphitkomponenten und die Arbeitslast in einer Umgebung, in der keine Oxidation auftreten kann. Der Ofen wird typischerweise mit dem Inertgas gespült, um die Luft vor dem Erhitzen auszustoßen.

Häufige Inertgase: Argon und Stickstoff

Argon (Ar) und **Stickstoff (N₂) ** sind die am häufigsten verwendeten Gase. Sie werden gewählt, weil sie chemisch stabil sind und selbst bei extremen Temperaturen nicht mit Graphit reagieren. Argon wird im Allgemeinen wegen seines höheren Gewichts (das hilft, Luft effektiver zu verdrängen) und seiner vollständigen Inertheit gegenüber fast allen Materialien bevorzugt.

Die Abwägungen verstehen

Die Wahl zwischen Vakuum und Inertgas beinhaltet die Abwägung von Reinheitsanforderungen, Kosten und Materialverträglichkeit.

Vakuum vs. Inertgas

Ein Vakuumsystem bietet das höchste Maß an Reinheit, erfordert jedoch komplexere, teurere und langsamer zyklische Geräte (Pumpen, Dichtungen und Kammern).

Ein Inertgassystem ist im Allgemeinen einfacher, schneller im Betrieb und kostengünstiger. Es hängt jedoch von der Reinheit des Quellgases ab und ist weniger wirksam bei der Entfernung flüchtiger Verunreinigungen, die aus dem geschmolzenen Material ausgasen können.

Die Einschränkung von Stickstoff

Obwohl Stickstoff mit Graphit inert ist, kann er bei sehr hohen Temperaturen mit bestimmten geschmolzenen Metallen reagieren und Nitride bilden. Wenn beispielsweise Titan, Aluminium oder bestimmte Spezialstähle geschmolzen werden, kann die Verwendung von Stickstoff Nitridverunreinigungen einführen. In diesen Fällen ist Argon die überlegene Wahl.

Materialverträglichkeit ist entscheidend

Die Wahl der Atmosphäre muss immer das erhitzte Material berücksichtigen. Das Ziel ist es, eine Umgebung zu schaffen, die weder mit dem Graphittiegel noch mit dem Material darin reagiert.

Die richtige Umgebung für Ihren Prozess auswählen

Ihre Entscheidung sollte von den spezifischen Zielen Ihres thermischen Prozesses geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Erreichung der höchsten Materialreinheit liegt: Eine Vakuumumgebung ist überlegen, da sie aktiv Sauerstoff und andere flüchtige Verunreinigungen aus der Schmelze entfernt.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Produktion und der Verhinderung grundlegender Oxidation liegt: Eine Schutzatmosphäre aus Argon oder Stickstoff ist eine sehr effektive und wirtschaftlichere Lösung.

- Wenn Sie bei hohen Temperaturen mit reaktiven Metallen wie Titan arbeiten: Verwenden Sie ein Vakuum oder eine Argonatmosphäre, da Stickstoff unerwünschte Metallnitride bilden kann.

Durch die Kontrolle der Atmosphäre verwandeln Sie Graphit von einem anfälligen Material in ein leistungsstarkes und zuverlässiges Werkzeug für die Hochtemperaturverarbeitung.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Hauptgrund | Verhindert die Oxidation von Graphit über 400 °C, was zu strukturellem Versagen und Kontamination führt. |

| Atmosphärenarten | Vakuum (entfernt Sauerstoff) oder Inertgase wie Argon/Stickstoff (verdrängen Sauerstoff). |

| Hauptvorteile | Verlängert die Lebensdauer des Tiegels, erhält die Materialreinheit und ermöglicht Hochtemperaturanwendungen. |

| Überlegungen | Vakuum für höchste Reinheit; Inertgas für Kosteneffizienz; Materialverträglichkeit ist entscheidend. |

Werten Sie Ihre Hochtemperaturprozesse mit den fortschrittlichen Ofenlösungen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung bieten wir vielfältigen Laboren zuverlässige Graphittiegelöfen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen, verhindert Oxidation und Kontamination und steigert gleichzeitig die Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen und eine überlegene Leistung liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern