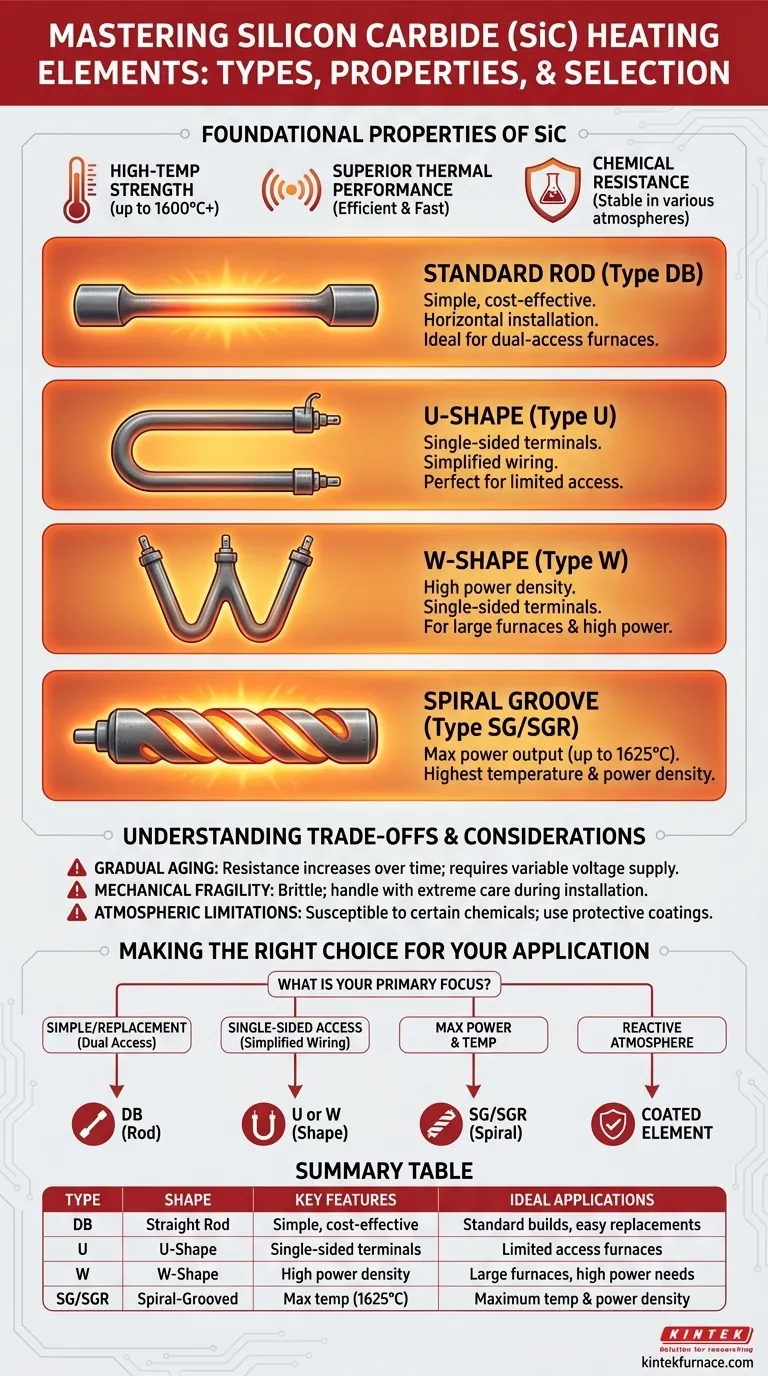

Kurz gesagt, die gängigsten Arten von Siliziumkarbid (SiC)-Heizelementen werden durch ihre Form definiert, einschließlich gerader Stäbe (Typ DB), U-Formen (Typ U), W-Formen (Typ W) und spiralgenuteter Stäbe (Typ SG/SGR). Diese Elemente werden wegen ihrer Fähigkeit geschätzt, bei sehr hohen Temperaturen bis zu 1600°C (2912°F) oder bei speziellen Typen sogar noch höher zu arbeiten, während sie gleichzeitig eine ausgezeichnete thermische Stabilität und Festigkeit bieten.

Die spezifische Form eines Siliziumkarbid-Elements ist kein beliebiges Detail; sie ist der Hauptfaktor, der die Ofenkonstruktion, die Verdrahtungskonfiguration und die Wärmeverteilung bestimmt. Das Verständnis der praktischen Auswirkungen jeder Form ist der Schlüssel zur Auswahl des richtigen Elements für Ihre Anwendung.

Die grundlegenden Eigenschaften von SiC-Elementen

Bevor wir die verschiedenen Formen untersuchen, ist es wichtig zu verstehen, warum Siliziumkarbid das Material der Wahl für anspruchsvolle Hochtemperaturanwendungen ist. Seine Eigenschaften bestimmen seine Leistung und seine Grenzen.

Hochtemperaturfestigkeit

Siliziumkarbid ist ein keramisches Material, das seine hohe Festigkeit auch bei extremen Temperaturen beibehält. Im Gegensatz zu vielen Metallen, die erweichen oder sich verformen, bleibt SiC starr und stabil.

Diese strukturelle Integrität ermöglicht es ihm, sowohl als Wärmequelle als auch als eigene Stütze innerhalb eines Ofens zu fungieren.

Überlegene thermische Leistung

SiC-Elemente weisen eine ausgezeichnete Wärmeleitfähigkeit und einen hohen Emissionsgrad (Strahlungsfähigkeit) von etwa 0,85 auf. Das bedeutet, dass sie Wärme sehr effizient, hauptsächlich durch Wärmestrahlung, übertragen.

Ihre Fähigkeit, schnellen Aufheiz- und Abkühlzyklen ohne Beschädigung standzuhalten, macht sie für industrielle Prozesse zuverlässig.

Chemische Beständigkeit

SiC ist von Natur aus oxidationsbeständig und schneidet in reduzierenden Atmosphären im Vergleich zu anderen Hochtemperaturelementen wie Molybdändisilizid (MoSi2) besonders gut ab.

Für Anwendungen, die bestimmte Chemikalien oder Atmosphären beinhalten, sind auch spezielle Schutzbeschichtungen erhältlich, um Korrosion zu verhindern und die Lebensdauer zu verlängern.

Ein praktischer Leitfaden zu SiC-Elementformen

Die „Art“ eines SiC-Elements bezieht sich fast immer auf seine physikalische Geometrie. Jede Form ist darauf ausgelegt, eine bestimmte Installations- oder Heizherausforderung zu lösen. Zu den wichtigsten Abmessungen für jeden Typ gehören die Länge der Heizzone (L1), die Länge des Anschluss- oder Kaltendes (L2), der Durchmesser der Heizzone (d) und der Durchmesser des Anschlussendes (D).

Der Standardstab (Typ DB)

Dies ist das gebräuchlichste und grundlegendste Design, oft als Hantel (DB) oder Stabelement bezeichnet. Es besteht aus einer zentralen Heizzone mit hohem Widerstand und zwei Kaltenden mit geringerem Widerstand, die als Anschlüsse dienen.

Diese Elemente sind einfach, kostengünstig und werden typischerweise horizontal installiert, wobei sie gerade durch die Ofenkammer verlaufen. Sie eignen sich ideal für einfache Konstruktionen, bei denen von beiden Seiten des Ofens Zugang für elektrische Anschlüsse besteht.

Die U-Form (Typ U)

Ein U-förmiges Element ist ein einziges Stück SiC, das zu einem „U“ gebogen ist. Sein Hauptvorteil ist, dass sich beide Anschlüsse auf derselben Seite befinden.

Dieses Design vereinfacht die Verdrahtung erheblich und ist perfekt für Öfen, bei denen der Zugang auf eine Seite beschränkt ist. Sie können vertikal von der Decke hängend oder horizontal von einer Seitenwand montiert werden.

Die W-Form (Typ W)

Die W-Form ist ein Element mit drei Schenkeln, im Wesentlichen eine Erweiterung der U-Form. Es bietet eine größere Heizfläche und eine höhere Ausgangsleistung aus einem einzigen Element mit Anschlüssen auf einer Seite.

Dies wird oft in großen Öfen oder Anwendungen verwendet, die eine hohe Leistungsdichte erfordern, bei denen die Installation vieler einzelner Stabelemente unpraktisch wäre.

Die Spiralnut (Typ SG & SGR)

Spiralgenutete Elemente weisen einen spiralförmigen Einschnitt entlang der Heizzone auf. Der SG-Typ hat eine einzelne Spirale, während der SGR eine doppelte Spirale ist, wobei die beiden Spiralen an einem Ende verbunden sind.

Diese Spiralform erhöht den elektrischen Widerstand und die Oberfläche in der Heizzone, was eine viel höhere Ausgangsleistung (Wattbelastung) aus einem einzelnen Stab ermöglicht. Der SGR-Typ ist besonders effektiv und liefert die höchsten Temperaturen, wobei einige bis zu 1625°C (2957°F) erreichen.

Die Abwägungen verstehen

Obwohl SiC-Elemente leistungsstark sind, weisen sie spezifische Eigenschaften auf, die für optimale Leistung und Langlebigkeit verwaltet werden müssen.

Allmähliche Alterung und Widerstandszunahme

Im Laufe seiner Lebensdauer oxidiert ein SiC-Element langsam. Dieser Prozess führt dazu, dass sein elektrischer Widerstand allmählich zunimmt. Dieses Phänomen wird als Alterung bezeichnet.

Stromversorgungssysteme müssen in der Lage sein, diese Änderung zu kompensieren, typischerweise durch die Verwendung eines variablen Spannungstransformators oder eines Phasenanschnitt-gesteuerten Thyristors (Silicon Controlled Rectifier, SCR), der die Spannung im Laufe der Zeit erhöhen kann, um eine konstante Ausgangsleistung aufrechtzuerhalten.

Mechanische Zerbrechlichkeit

Wie die meisten Keramiken ist SiC hart, aber spröde. Die Elemente sind anfällig für Schäden durch mechanische Stöße oder Aufprall, insbesondere wenn sie kalt sind.

Eine sorgfältige Handhabung während der Installation ist entscheidend. Darüber hinaus sollten sie vor herabfallenden Gegenständen oder thermischen Ausdehnungsspannungen innerhalb der Ofenstruktur geschützt werden.

Atmosphärische Einschränkungen

Obwohl sie im Allgemeinen robust sind, können SiC-Elemente von bestimmten Atmosphären angegriffen werden, insbesondere von Wasserdampf und Alkalichemikalien bei hohen Temperaturen.

In solchen Umgebungen ist die Verwendung von Elementen mit einer speziellen Schutzglasur oder -beschichtung unerlässlich, um eine schnelle Degradation zu verhindern und eine angemessene Lebensdauer zu gewährleisten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Elements erfordert die Abstimmung seiner Form und Eigenschaften auf die Konstruktion Ihres Ofens und Ihre Prozessziele.

- Wenn Ihr Hauptaugenmerk auf einem einfachen Neubau oder einem 1:1-Ersatz liegt: Der Standardstab (Typ DB) ist die direkteste und kostengünstigste Lösung, vorausgesetzt, Sie haben Zugang zu beiden Seiten des Ofens.

- Wenn Ihr Hauptaugenmerk auf einseitigem Zugang oder vereinfachter Verkabelung liegt: Die U-förmigen oder W-förmigen Elemente sind die ideale Wahl, da sie alle Anschlüsse von oben oder von einer Seite des Ofens aus ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Leistungsdichte oder der höchstmöglichen Temperatur liegt: Ein spiralgenutetes Element (Typ SG oder SGR) liefert die meiste Wärme auf einer einzigen Elementgrundfläche.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb in einer reaktiven chemischen Atmosphäre liegt: Sie müssen ein Element mit einer Schutzbeschichtung spezifizieren, die speziell für die spezifischen Verunreinigungen in Ihrem Prozess entwickelt wurde.

Indem Sie die physikalische Form des Elements an Ihre funktionalen Anforderungen anpassen, stellen Sie ein effizientes, zuverlässiges und langlebiges Heizsystem sicher.

Zusammenfassungstabelle:

| Typ | Form | Hauptmerkmale | Ideale Anwendungen |

|---|---|---|---|

| DB | Gerader Stab | Einfach, kostengünstig, horizontale Installation | Standardbauten, einfache Ersatzteile |

| U | U-Form | Einseitige Anschlüsse, vereinfachte Verkabelung | Öfen mit begrenztem Zugang |

| W | W-Form | Hohe Leistungsdichte, einseitige Anschlüsse | Große Öfen, hoher Leistungsbedarf |

| SG/SGR | Spiralgenuteter Stab | Hohe Ausgangsleistung, bis zu 1625°C | Maximale Temperatur und Leistungsdichte |

Rüsten Sie Ihr Labor mit den fortschrittlichen Siliziumkarbid-Heizlösungen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung liefern wir vielfältigen Laboren Hochtemperatur-Ofensysteme, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und steigern so Effizienz und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Heizelemente Ihre Prozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen