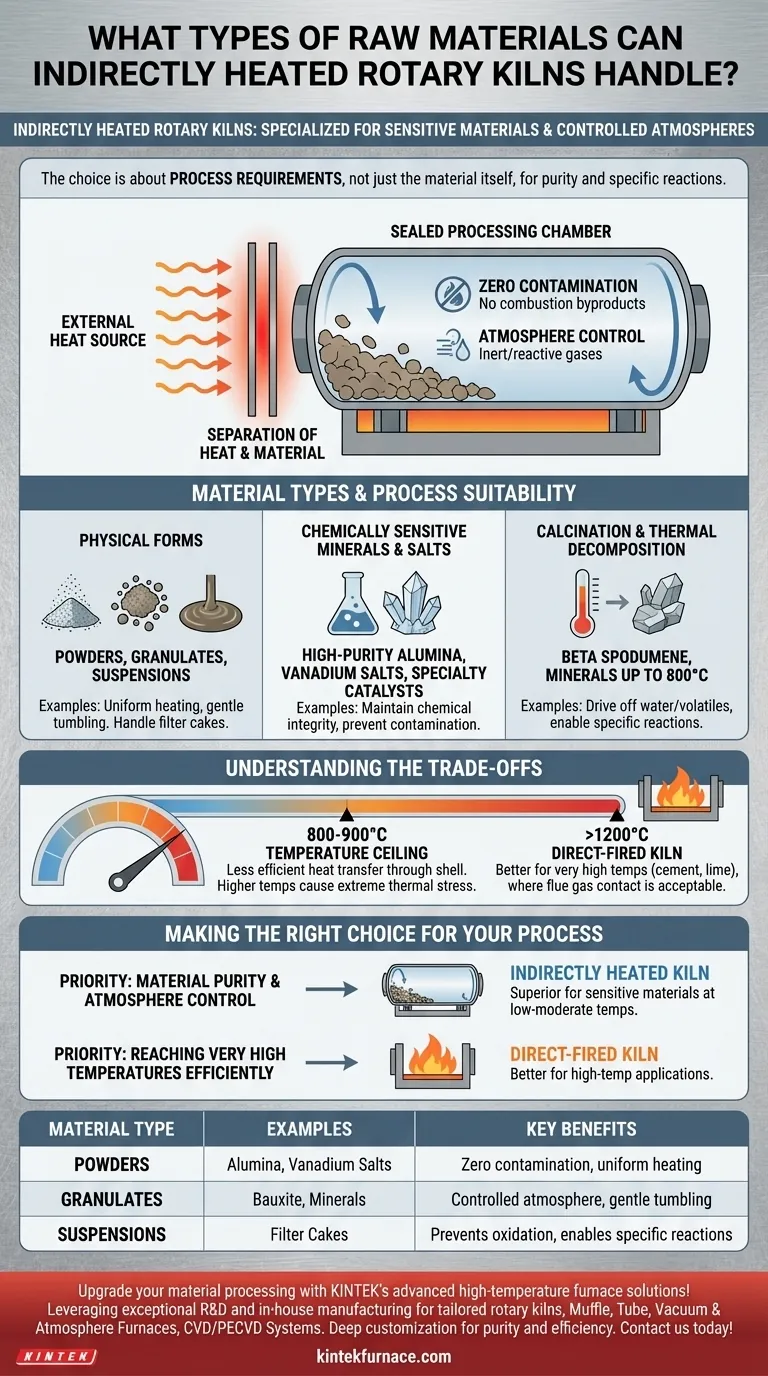

Kurz gesagt, indirekt beheizte Drehrohröfen sind für die Verarbeitung von Materialien konzipiert, die anfällig für Verunreinigungen sind oder eine kontrollierte Atmosphäre erfordern. Dies umfasst eine Reihe von physikalischen Formen wie Pulver, Granulate und Suspensionen, wobei spezifische Beispiele Aluminiumoxid, Bauxit, Vanadiumsalze und Mineralien wie Beta-Spodumen sind, die bei Temperaturen bis zu 800°C kalziniert werden.

Die Entscheidung für einen indirekt beheizten Drehrohrofen hängt nicht vom Material selbst ab, sondern von den Prozessanforderungen. Diese Methode wird gezielt gewählt, wenn der Kontakt zwischen dem Material und den Verbrennungsgasen kritisch ist, um die Produktreinheit zu gewährleisten oder spezifische chemische Reaktionen zu ermöglichen.

Das definierende Prinzip: Trennung von Wärme und Material

Die Funktion eines indirekt beheizten Ofens lässt sich am besten durch sein Kerndesignprinzip verstehen: Die Wärmequelle befindet sich außerhalb der Prozesskammer. Die rotierende Trommel (Ofenmantel) wird von außen beheizt, und diese Wärme wird dann durch die Mantelwand auf das darin tummelnde Material übertragen.

Was das für Ihr Material bedeutet

Dieses Design unterscheidet sich grundlegend von einem direkt befeuerten Ofen, bei dem die Flamme und die heißen Verbrennungsgase direkt über und durch das Materialbett strömen.

Die wichtigste Folge ist die Nullkontamination durch die Wärmequelle. Nebenprodukte der Verbrennung, wie Schwefel oder überschüssiger Kohlenstoff, kommen niemals mit Ihrem Rohmaterial in Kontakt.

Der Vorteil der Atmosphärenkontrolle

Da die Prozesskammer von der Verbrennungsumgebung abgedichtet ist, erhalten Sie eine präzise Kontrolle über die innere Atmosphäre.

Dies ermöglicht die Verarbeitung in inerter Umgebung (wie Stickstoff), um Oxidation zu verhindern, oder in reaktiven Gasumgebungen, um spezifische chemische Umwandlungen zu fördern.

Materialtypen und Prozess-Eignung

Indirekt beheizte Öfen sind vielseitig in der Art der Materialien, die sie verarbeiten können, solange der Prozess zu ihren Kernvorteilen passt.

Physikalische Formen

Die sanfte Tumble-Bewegung sorgt für eine gleichmäßige Wärmeexposition für verschiedene Materialformen. Dazu gehören feine Pulver, größere Granulate und sogar einige Suspensionen oder Filterkuchen. Der robuste Stahlmantel ist darauf ausgelegt, der abrasiven Natur vieler dieser Materialien standzuhalten.

Chemisch empfindliche Mineralien und Salze

Dies ist die primäre Anwendungskategorie. Materialien, deren chemische Zusammensetzung durch direkten Flammkontakt beeinträchtigt würde, sind ideale Kandidaten.

Beispiele wie Vanadiumsalze, hochreines Aluminiumoxid oder spezielle Katalysatoren erfordern dieses Maß an Prozesskontrolle, um ihre chemische Integrität und Leistungsspezifikationen zu wahren.

Kalzinierung und thermische Zersetzung

Prozesse wie die Kalzinierung von Beta-Spodumen oder anderen Mineralien bis zu 800°C sind üblich. In diesen Fällen besteht das Ziel darin, Wasser oder flüchtige Bestandteile bei einer bestimmten Temperatur auszutreiben, ohne unerwünschte chemische Nebenreaktionen einzuführen.

Die Abwägungen verstehen

Obwohl die indirekte Heizmethode leistungsstark ist, gibt es eine wesentliche Einschränkung, die Sie für Ihre Anwendung berücksichtigen müssen.

Die Temperaturobergrenze

Die Wärmeübertragung durch eine dicke, rotierende Stahlwand ist weniger effizient als die direkte Wärmeübertragung. Dies erzeugt eine praktische Temperaturobergrenze, die oft bei etwa 800–900°C liegt.

Das Anstreben höherer Temperaturen wird zunehmend ineffizient und kann die mechanischen Komponenten des Ofens, wie Mantel und Tragringe, extrem thermisch belasten.

Wann man einen direkt befeuerten Ofen wählen sollte

Wenn Ihr Prozess extrem hohe Temperaturen (>1200°C) erfordert, wie z. B. bei der Zement- oder Kalkherstellung, ist ein direkt befeuerter Ofen fast immer die effektivere und wirtschaftlichere Wahl. Der direkte Kontakt zwischen Flamme und Material ermöglicht wesentlich höhere Wärmeübertragungsraten.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte sich nach Ihrer wichtigsten Prozessvariable richten.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Atmosphärenkontrolle liegt: Ein indirekt beheizter Ofen ist die überlegene Wahl für die Verarbeitung empfindlicher Materialien bei niedrigen bis mäßigen Temperaturen.

- Wenn Ihr Hauptaugenmerk auf dem effizienten Erreichen sehr hoher Temperaturen liegt: Ein direkt befeuerter Ofen eignet sich besser für Hochtemperaturanwendungen, bei denen der direkte Kontakt mit Rauchgas akzeptabel ist.

- Wenn Ihr Material ein Pulver, Granulat oder eine Aufschlämmung ist: Beide Ofentypen können diese Formen verarbeiten, daher sollte Ihre Entscheidung auf die Temperatur- und Reinheitsanforderungen Ihres Prozesses zurückfallen.

Letztendlich hängt die Auswahl der richtigen Ofentechnologie davon ab, ob die Endqualität Ihres Materials von seiner Isolierung von der Wärmequelle abhängt.

Zusammenfassungstabelle:

| Materialtyp | Beispiele | Wesentliche Vorteile |

|---|---|---|

| Pulver | Aluminiumoxid, Vanadiumsalze | Null Kontamination, gleichmäßige Erwärmung |

| Granulate | Bauxit, Mineralien | Kontrollierte Atmosphäre, sanftes Tumble |

| Suspensionen | Filterkuchen | Verhindert Oxidation, ermöglicht spezifische Reaktionen |

Verbessern Sie Ihre Materialverarbeitung mit KINTEK's fortschrittlichen Hochtemperatur-Ofenlösungen! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir vielfältigen Laboren maßgeschneiderte Drehrohröfen und andere Systeme wie Muffel-, Rohr-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an Reinheit und Effizienz präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Prozess mit zuverlässiger, kontaminationsfreier Erwärmung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Wie profitiert Aluminium von der Wärmebehandlung in inerter Atmosphäre? Verhinderung von Oxidbildung für überlegene Ergebnisse

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern