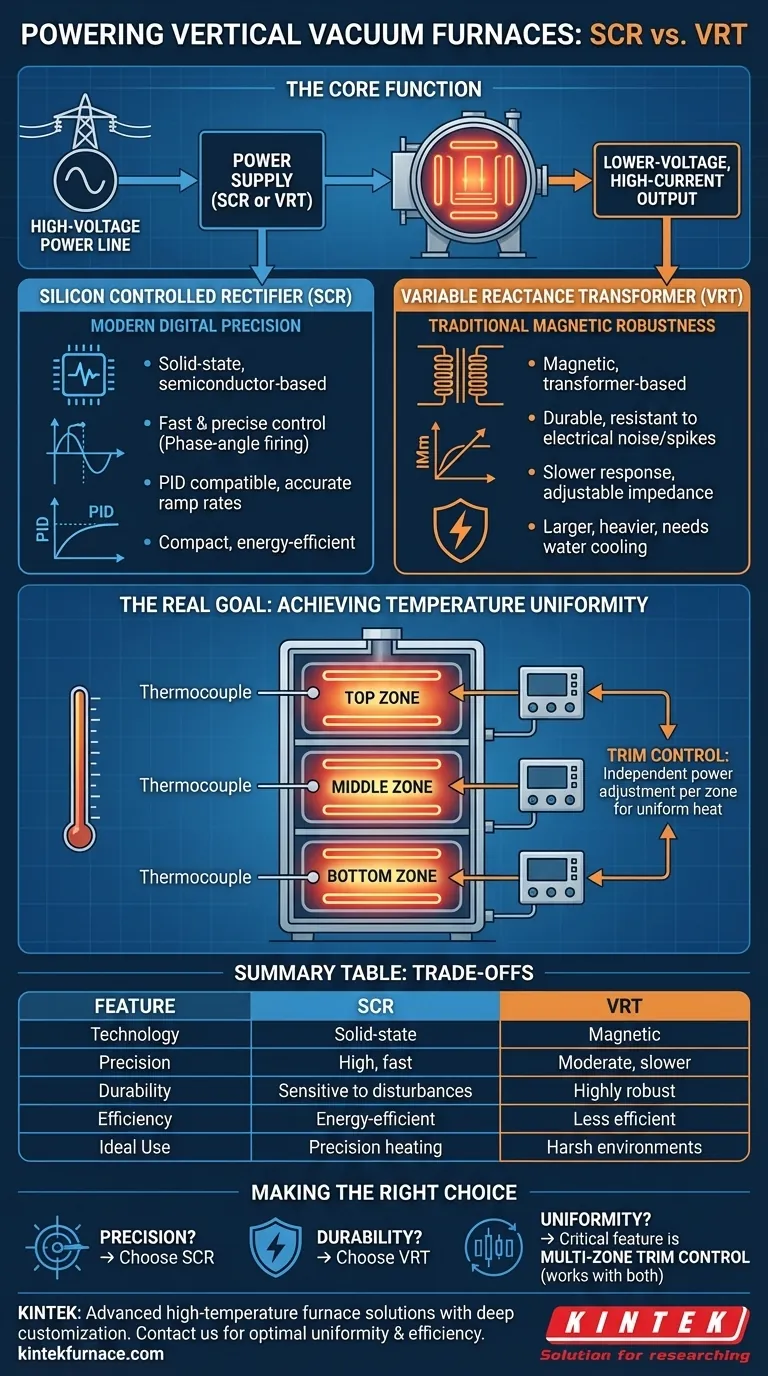

In vertikalen Vakuumöfen wird die Leistung an die Heizelemente durch eine von zwei Haupttechnologien geliefert: einen Festkörper-Thyristor (SCR) oder einen magnetischen Transformator mit variabler Reaktanz (VRT). Beide Systeme sind darauf ausgelegt, die immense Leistung, die zum Erreichen und Halten hoher Temperaturen erforderlich ist, präzise zu steuern, mit integrierten Trim-Regelungen zur Gewährleistung der Temperaturuniformität in der gesamten Heizzone.

Die Wahl zwischen einem SCR und einem VRT ist eine Entscheidung zwischen moderner digitaler Präzision und traditioneller magnetischer Robustheit. Der wahre Schlüssel zur effektiven Beheizung ist jedoch nicht die Stromquelle selbst, sondern wie sie zur Verwaltung mehrerer Heizzonen für absolute Temperaturuniformität eingesetzt wird.

Die Kernfunktion: Versorgung der Heizelemente

Ein Vakuumofen-Netzteil hat eine grundlegende Aufgabe: die Umwandlung von Hochspannungsnetzstrom in eine kontrollierte Niederspannungs-, Hochstromausgangsleistung. Dieser Strom fließt durch Widerstandsheizelemente und erzeugt die für den Prozess erforderliche Wärme.

Thyristoren (Silicon Controlled Rectifier, SCR)

Der SCR ist der moderne Industriestandard-Leistungsregler für Vakuumöfen. Es handelt sich um eine Halbleiter-Festkörpervorrichtung, die eine extrem schnelle und präzise Steuerung bietet.

SCRs arbeiten durch „Phasenanschnittsteuerung“, bei der sie innerhalb jedes Wechselstromzyklus schnell ein- und ausgeschaltet werden. Durch die Anpassung des Schaltzeitpunkts kann der SCR die Wechselstromwelle präzise „abschneiden“ und so die exakte Energiemenge steuern, die an die Heizelemente abgegeben wird.

Diese schnelle Reaktion ist entscheidend für moderne PID-Temperaturregler und ermöglicht eine stabile Regelung und genaue Aufheizraten. Die meisten neuen Öfen werden aufgrund ihrer Effizienz und Steuergenauigkeit mit SCR-Netzteilen spezifiziert.

Transformator mit variabler Reaktanz (Variable Reactance Transformer, VRT)

Der VRT ist eine ältere, magnetbasierte Technologie, die außerordentlich langlebig ist. Er ist im Wesentlichen ein Transformator mit einer einstellbaren Impedanz.

Eine separate Gleichstrom-Regelwicklung wird verwendet, um die magnetische Sättigung des Eisenkerns des Transformators zu ändern. Diese Änderung der Sättigung beeinflusst die Reaktanz des Transformators, was wiederum die Ausgangsspannung und den Strom regelt, die an die Heizelemente gesendet werden.

Obwohl VRTs schwerer, größer und langsamer als SCRs sind, sind sie unglaublich robust und hochgradig widerstandsfähig gegen schlechte Netzqualität, elektrische Störungen und Kurzschlüsse. Sie erfordern fast immer eine Wasserkühlung und sind oft in älteren Öfen zu finden, bleiben aber eine praktikable Option für raue Industrieumgebungen.

Das eigentliche Ziel: Erreichen der Temperaturuniformität

Die bloße Stromzufuhr reicht nicht aus. Das ultimative Ziel des Netzteil- und Steuerungssystems ist es, sicherzustellen, dass die gesamte Ladung eine gleichmäßige Temperatur erreicht und hält. Dies wird durch zonierte Beheizung erreicht.

Verständnis von Heizzonen

Die heiße Zone eines Ofens wird nicht von einem einzigen Stromkreis beheizt. Sie ist in mehrere unabhängige Heizzonen unterteilt, typischerweise eine obere, mittlere und untere Zone in einem vertikalen Ofen.

Jede Zone verfügt über einen eigenen Satz von Heizelementen und wird von ihrem eigenen Thermoelement überwacht. Diese Unterteilung ist notwendig, um natürliche Wärmeverluste und Konvektion auszugleichen.

Die Rolle der Trim-Regelung

Das Netzteil stellt für jede Heizzone eine separate, unabhängig einstellbare Leistung bereit. Dies wird als Trim-Regelung bezeichnet.

Der Temperaturregler des Ofens vergleicht kontinuierlich die Temperatur jeder Zone mit dem gewünschten Sollwert. Anschließend weist er die Trim-Schaltkreise des Netzteils an, die Leistung einzelner Zonen zu erhöhen oder zu verringern, um die Wärme auszugleichen und so die Uniformität über die gesamte Ladung zu erreichen.

Abwägungen verstehen: SCR vs. VRT

Die Wahl zwischen diesen Technologien beinhaltet die Abwägung von Präzision und Haltbarkeit.

SCR: Präzision und Effizienz

Ein SCR-basiertes System ist heute die Standardwahl für die meisten Anwendungen. Seine Hauptvorteile sind Geschwindigkeit und Präzision, die fortschrittliche Temperaturregelungsalgorithmen ermöglichen.

Sie sind außerdem kompakter, energieeffizienter und können direkt am Ofengestell montiert werden, um Stellfläche zu sparen. Ihr größter Nachteil ist eine höhere Empfindlichkeit gegenüber Netzstörungen und elektrischem Rauschen im Vergleich zu einem VRT.

VRT: Unübertroffene Robustheit

Die Stärke eines VRT liegt in seiner schieren Zähigkeit. Er fungiert als Puffer zwischen der Stromleitung und dem Ofen, absorbiert Spannungsspitzen und toleriert schlechte Netzqualität, die einen SCR beschädigen könnte.

Allerdings sind VRT-Systeme deutlich größer, schwerer und weniger energieeffizient. Ihre langsamere Reaktionszeit ist möglicherweise nicht für Prozesse geeignet, die extrem schnelle thermische Zyklen erfordern, und die Notwendigkeit einer Wasserkühlung erhöht den Wartungsaufwand.

Die richtige Wahl für Ihren Prozess treffen

Ihre Prozessanforderungen bestimmen die beste Wahl der Netzteiltechnologie, aber das Prinzip der Zonensteuerung ist universell.

- Wenn Ihr Hauptaugenmerk auf hochmoderner Präzision liegt: Ein SCR-Netzteil ist die Standardwahl und bietet die schnelle Reaktion, die für eine fortschrittliche, gleichmäßige Wärmebehandlung erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit in einer rauen elektrischen Umgebung liegt: Ein VRT bleibt eine äußerst zuverlässige Option, die etwas Geschwindigkeit zugunsten unübertroffener elektrischer Robustheit opfert.

- Wenn Ihr Hauptaugenmerk auf Temperaturuniformität liegt: Das entscheidende Merkmal ist ein Mehrzonen-Trim-Regelsystem, das sowohl mit einem SCR- als auch mit einem VRT-Netzteil implementiert werden kann.

Letztendlich ermöglicht Ihnen ein gut konstruiertes Stromversorgungssystem, die Ofenumgebung mit absoluter Sicherheit zu steuern.

Zusammenfassungstabelle:

| Merkmal | Thyristor (SCR) | Transformator mit variabler Reaktanz (VRT) |

|---|---|---|

| Technologie | Halbleiterbasiert | Magnetisch, transformatorbasiert |

| Regelpräzision | Hoch, mit schneller Reaktion | Mittelmäßig, langsamere Reaktion |

| Haltbarkeit | Empfindlich gegenüber Netzstörungen | Hochrobust, resistent gegen Störungen |

| Effizienz | Energieeffizient, kompakt | Weniger effizient, größer und schwerer |

| Ideale Anwendungsfälle | Präzisionsbeheizung, moderne Anwendungen | Raue Umgebungen, ältere Systeme |

Benötigen Sie eine fachkundige Beratung zu Netzteilen für Ihren Vakuumofen? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für optimale Temperaturuniformität und Effizienz präzise erfüllen können. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Leistung Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wie sollte ein Quarzrohr-/Quarzofen gereinigt werden? Wesentliche Schritte für eine sichere, kontaminationsfreie Wartung

- Was sind die Hauptmerkmale eines Quarzrohrrohrofens? Entdecken Sie Hochtemperaturpräzision für Ihr Labor

- Welche Faktoren sollten beim Kauf eines Quarzrohrofens berücksichtigt werden?Wichtige Auswahlkriterien für optimale Leistung

- Was ist die Notwendigkeit der Verwendung vakuumversiegelter Quarzrohre? Gewährleistung der Integrität bei der Wärmebehandlung von Ti-Cu-Legierungen

- Was ist ein Quarzrohr-Ofen und wofür wird er hauptsächlich verwendet? Unverzichtbar für die kontrollierte Hochtemperaturverarbeitung