Im Wesentlichen verwandelt ein Drehrohrofen Materialien systematisch durch eine Abfolge physikalischer und chemischer Veränderungen, die durch Wärme und Bewegung angetrieben werden. Die primären Transformationen umfassen das Trocknen zur Entfernung von Feuchtigkeit, die Zersetzung und Kalzinierung zum Aufbrechen chemischer Verbindungen und schließlich das Sintern, bei dem Partikel zu einem neuen, festen Produkt verschmelzen. Diese kontrollierte Reise vom Rohmaterial zum Endprodukt ist der grundlegende Zweck des Ofens.

Ein Drehrohrofen ist nicht nur ein Ofen; er ist ein dynamischer chemischer Reaktor. Sein physikalisches Design – die Rotation, Neigung und internen Zonen – ist speziell darauf ausgelegt, Materialien durch eine präzise Abfolge temperaturgesteuerter Transformationen zu führen und so ein konsistentes und hochwertiges Endprodukt zu gewährleisten.

Das Grundprinzip: Kontrollierte Transformation

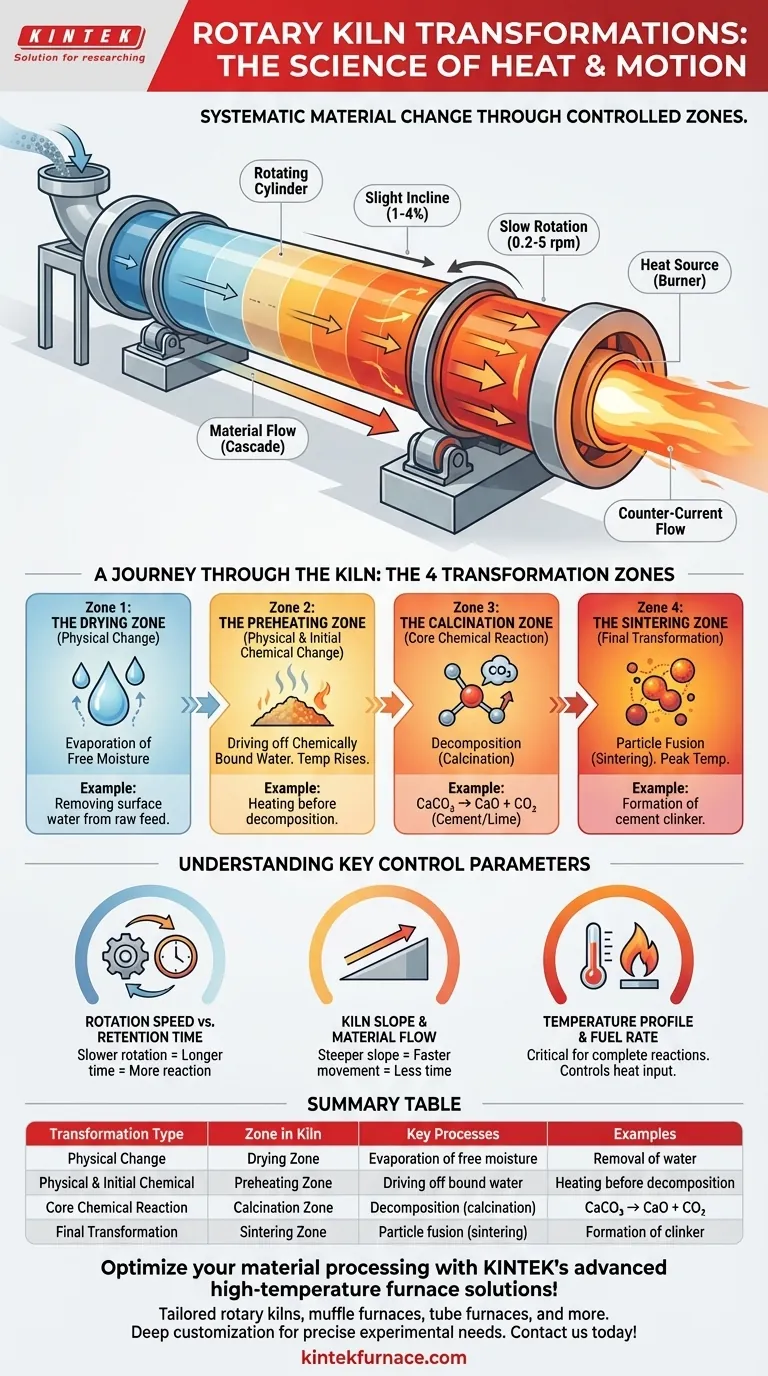

Ein Drehrohrofen arbeitet, indem er Material durch einen beheizten, rotierenden Zylinder befördert, der leicht geneigt ist. Diese einfache mechanische Aktion ist der Schlüssel zu seiner Wirksamkeit.

Die Rolle der Bewegung

Die Kombination aus der langsamen Rotation des Ofens (typischerweise 0,2 bis 5 U/min) und seiner leichten Neigung (1% bis 4%) bewirkt, dass das Material kaskadenartig und stetig vom Einlauf zum Auslauf bewegt wird. Dieses konstante Taumeln sorgt dafür, dass jedes Partikel gleichmäßig der Wärme ausgesetzt ist.

Die Rolle der Wärme

Die Wärme wird typischerweise direkt durch einen großen Brenner am Auslaufende des Ofens zugeführt. Die meisten Industrieöfen verwenden ein Gegenstromsystem, bei dem die heißen Verbrennungsgase den Ofen in entgegengesetzter Richtung zum Materialfluss durchströmen. Dies ist eine äußerst effiziente Methode der Wärmeübertragung.

Eine Reise durch den Ofen: Die Vier Transformationszonen

Das Innere eines Drehrohrofens ist nicht uniform. Er fungiert als eine Reihe von verschiedenen Zonen, die jeweils für eine bestimmte Stufe der Materialtransformation verantwortlich sind.

Zone 1: Die Trocknungszone (Physikalische Veränderung)

Wenn das Rohmaterial in das kühlere, obere Ende des Ofens gelangt, besteht seine erste Aufgabe darin, freie Feuchtigkeit abzugeben. Die Temperatur ist hier relativ niedrig, gerade ausreichend, um Wasser zu verdampfen. Dies ist eine rein physikalische Veränderung, die das Material auf die kommenden Hochtemperaturreaktionen vorbereitet.

Zone 2: Die Vorheizzone (Physikalische & anfängliche chemische Veränderung)

Während das Material weiter den Ofen hinabfällt, steigt die Temperatur erheblich an. Hier wird chemisch gebundenes Wasser ausgetrieben. Diese Stufe erhöht die Temperatur des Materials bis kurz unter den Punkt größerer chemischer Reaktionen.

Zone 3: Die Kalzinierungszone (Chemische Kernreaktion)

Dies ist das Herzstück des Prozesses, wo die kritischsten chemischen Transformationen stattfinden. In einem Prozess, der als Kalzinierung bezeichnet wird, führen hohe Temperaturen zur Zersetzung des Materials. Zum Beispiel wird bei der Zement- und Kalkproduktion Calciumcarbonat (CaCO₃) in Calciumoxid (CaO) zerlegt und Kohlendioxid (CO₂) freigesetzt.

Zone 4: Die Sinterzone (Endgültige Transformation)

Im heißesten Teil des Ofens, direkt in der Nähe des Brenners, erreicht das Material seine Spitzentemperatur. Hier findet das Sintern statt. Die Partikel werden plastisch und beginnen, ohne vollständig zu schmelzen, miteinander zu verschmelzen, wodurch neue, größere Knollen mit den gewünschten chemischen und physikalischen Eigenschaften, wie Zementklinker, entstehen.

Verständnis der wichtigsten Kontrollparameter

Das Erreichen der richtigen Transformationen hängt von einem feinen Gleichgewicht mehrerer Betriebsvariablen ab. Das Verständnis dieser Kompromisse ist entscheidend für die Prozesskontrolle.

Rotationsgeschwindigkeit vs. Verweilzeit

Die Rotationsgeschwindigkeit des Ofens steuert direkt die Verweilzeit – die Dauer, die das Material im Ofen verbringt. Eine langsamere Rotation erhöht die Verweilzeit, was vollständigere Reaktionen ermöglicht, aber auch den Gesamtdurchsatz des Ofens reduziert.

Ofenneigung und Materialfluss

Die Neigung des Ofens beeinflusst ebenfalls die Verweilzeit. Eine steilere Neigung bewegt das Material schneller durch, während eine flachere Neigung es verlangsamt. Dieser Parameter wird typischerweise während der Konstruktion festgelegt und während des Betriebs nicht angepasst.

Temperaturprofil und Brennstoffrate

Das Temperaturprofil über die verschiedenen Zonen ist die kritischste Variable. Es wird durch die Brennstoffrate des Brenners gesteuert. Unzureichende Wärme in der Kalzinierungszone führt zu unvollständigen Reaktionen, während übermäßige Wärme Energie verschwendet und die schützende Feuerfestauskleidung des Ofens beschädigen kann.

Die richtige Wahl für Ihr Ziel treffen

Ihr operationeller Fokus bestimmt, welche Parameter für Sie am wichtigsten zu überwachen und zu steuern sind.

- Wenn Ihr Hauptaugenmerk auf der Prozessoptimierung liegt: Gleichen Sie die Verweilzeit (über die Rotationsgeschwindigkeit) mit dem Temperaturprofil ab, um vollständige chemische Reaktionen ohne Brennstoffverschwendung sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf der Produktqualität liegt: Die Temperatur- und atmosphärischen Bedingungen in den Kalzinierungs- und Sinterzonen sind die kritischsten Variablen, die für eine konsistente Leistung beherrscht werden müssen.

- Wenn Ihr Hauptaugenmerk auf der Zuverlässigkeit der Ausrüstung liegt: Die feuerfeste Auskleidung in der Hochtemperatur-Sinterzone ist der Hauptverschleißpunkt und erfordert eine sorgfältige Überwachung, um kostspielige Schäden und Ausfallzeiten zu vermeiden.

Letztendlich geht es beim Meistern eines Drehrohrofens darum, ihn als integriertes System zu verstehen, bei dem mechanische Bewegung und thermische Energie zusammenwirken, um tiefgreifende Materialveränderungen zu bewirken.

Zusammenfassungstabelle:

| Art der Transformation | Zone im Ofen | Schlüsselprozesse | Beispiele |

|---|---|---|---|

| Physikalische Veränderung | Trocknungszone | Verdampfung freier Feuchtigkeit | Entfernung von Wasser aus Rohmaterialien |

| Physikalische & Anfängliche chemische Veränderung | Vorheizzone | Austreiben von chemisch gebundenem Wasser | Erhitzen vor der Zersetzung |

| Chemische Kernreaktion | Kalzinierungszone | Zersetzung (z.B. Kalzinierung) | CaCO₃ → CaO + CO₂ bei der Zementproduktion |

| Endgültige Transformation | Sinterzone | Partikelverschmelzung (Sintern) | Bildung von Zementklinker |

Optimieren Sie Ihre Materialverarbeitung mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch hervorragende Forschung und Entwicklung sowie hauseigene Fertigung beliefern wir diverse Labore mit maßgeschneiderten Drehrohröfen, Muffelöfen, Rohröfen und mehr. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Effizienz und Produktqualität gesteigert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Abläufe transformieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Wie wirkt sich die Individualisierung auf den Einsatz von Drehrohröfen aus? Steigern Sie Effizienz und Qualität mit maßgeschneiderten Lösungen

- Welche unterstützende Ausrüstung wird für ein Drehrohrofen-System benötigt? Wesentliche Komponenten für eine effiziente thermische Verarbeitung

- Welche Rolle spielen Gasströmung und Verbrennung in einem Drehrohrofen? Optimierung der Wärmeübertragung für Effizienz und Qualität

- Welche Daten sind für die Auslegung eines Drehrohrofens erforderlich? Wesentliche Faktoren für eine effiziente thermische Verarbeitung