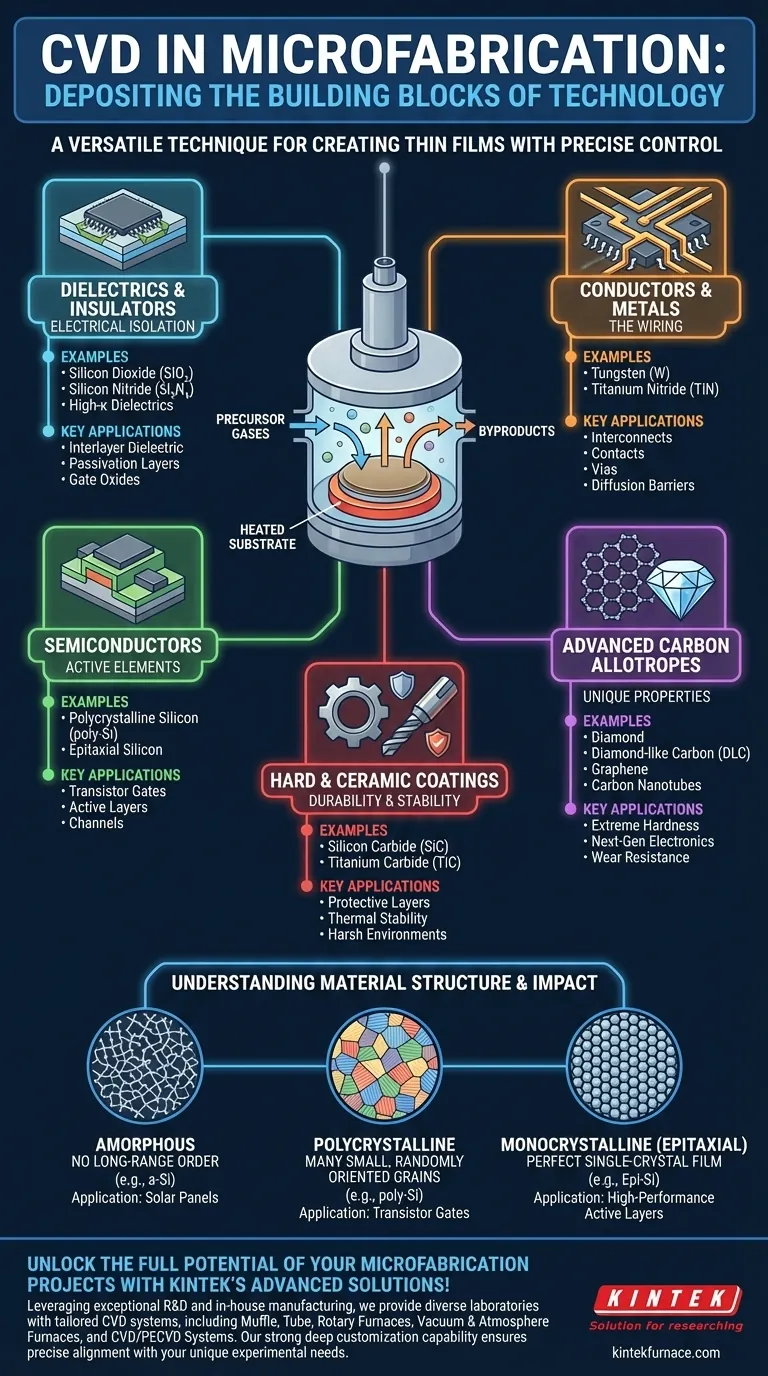

Im Kern ist die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) eine bemerkenswert vielseitige Technik, die in der Lage ist, eine breite Palette von Materialien abzuscheiden, die für die moderne Mikrofabrikation unerlässlich sind. Diese Materialien lassen sich in drei Hauptkategorien einteilen: elektrische Isolatoren (Dielektrika) wie Siliziumdioxid, leitfähige Metalle wie Wolfram und Halbleiter wie polykristallines Silizium. Darüber hinaus kann CVD auch fortschrittliche Materialien wie Diamant, Graphen und verschiedene harte Keramikbeschichtungen erzeugen.

Die wahre Stärke der CVD liegt nicht nur in der Vielfalt der abscheidbaren Materialien, sondern auch in ihrer präzisen Kontrolle über deren endgültige Struktur – von amorphen bis hin zu perfekten Einkristallschichten. Diese Kontrolle ermöglicht es Ingenieuren und Wissenschaftlern, die komplexen, geschichteten Strukturen zu bauen, die moderne mikroelektronische Bauelemente auszeichnen.

Die Rolle der CVD bei der Bauelementefertigung

Die chemische Gasphasenabscheidung ist ein Eckpfeiler bei der Herstellung von integrierten Schaltungen, MEMS (mikroelektromechanische Systeme) und anderen mikro-skaligen Bauteilen. Im Grunde handelt es sich um einen Prozess des schichtweisen Aufbaus von Dünnschichten.

Funktionsprinzip der CVD

Der Prozess beinhaltet die Einführung von Vorläufergasen in eine Reaktionskammer, die das Substrat (den Wafer) enthält. Diese Gase reagieren oder zersetzen sich auf der erhitzten Substratoberfläche und hinterlassen einen festen Dünnfilm des gewünschten Materials. Die präzise Steuerung von Gasfluss, Temperatur und Druck ermöglicht hochgradig gleichmäßige Filme mit einstellbaren Eigenschaften.

Ein kategorischer Leitfaden zu CVD-Materialien

Die durch CVD abgeschiedenen Materialien lassen sich am besten nach ihrer Funktion innerhalb eines Mikrobauteils verstehen.

Dielektrika und Isolatoren

Diese Materialien werden verwendet, um verschiedene leitfähige Schichten elektrisch voneinander zu isolieren.

Häufige Beispiele sind Siliziumdioxid (SiO2), der grundlegende Isolator in der Siliziumelektronik, und Siliziumnitrid (Si3N4), das häufig als langlebige Passivierungsschicht und Ätzmaske dient. Für fortschrittliche Transistoren werden High-κ-Dielektrika abgeschieden, um die Leistung zu verbessern.

Leiter und Metalle

Diese Materialien bilden die „Verdrahtung“ eines Chips und erzeugen Verbindungen (Interconnects) und Kontakte.

Wolfram (W) ist ein wichtiges Metall, das zum Füllen kleiner vertikaler Löcher (Vias) verwendet wird, welche verschiedene Metallschichten verbinden. Titannitrid (TiN) ist eine Keramik, die ebenfalls leitfähig ist und häufig als Diffusionsbarriere und Haftschicht unter anderen Metallen eingesetzt wird.

Halbleiter

Dies sind die aktiven Materialien, aus denen Transistoren und andere Schaltelemente aufgebaut sind.

Polykristallines Silizium (Poly-Si) wird häufig zur Herstellung der Gate-Elektroden in Transistoren verwendet. Für Anwendungen mit höchster Leistung wird epitaktisches Silizium gezüchtet, wodurch eine perfekte Kristallschicht auf dem Siliziumwafer entsteht, die eine schnellere Elektronenbewegung ermöglicht.

Fortschrittliche Kohlenstoff-Allotrope

CVD ermöglicht die Abscheidung von reinem Kohlenstoff in verschiedenen Strukturformen, die jeweils einzigartige Eigenschaften aufweisen.

Dazu gehören Filme aus Diamant und diamantähnlichem Kohlenstoff (DLC) für extreme Härte und Verschleißfestigkeit sowie Graphen und Kohlenstoffnanoröhrchen für Elektronik der nächsten Generation und materialwissenschaftliche Forschung.

Harte und keramische Beschichtungen

Für Anwendungen, die hohe Belastbarkeit erfordern, wird CVD zur Abscheidung robuster Keramikfilme eingesetzt.

Materialien wie Siliziumkarbid (SiC) und Titankarbid (TiC) bieten außergewöhnliche Härte und thermische Stabilität und sind somit ideal für Schutzbeschichtungen auf Werkzeugen oder Bauteilen, die in rauen Umgebungen eingesetzt werden.

Verständnis der Materialstruktur und ihrer Auswirkungen

Derselbe Werkstoff kann je nach seiner Kristallstruktur, die die CVD steuern kann, völlig unterschiedliche Eigenschaften aufweisen.

Amorphe Filme

Amorphe Materialien, wie amorphes Silizium (a-Si), entbehren einer langreichweitigen kristallinen Ordnung. Diese Struktur wird häufig in Anwendungen eingesetzt, bei denen eine perfekte Kristallqualität nicht erforderlich ist, wie z. B. bei großflächigen Elektronikgeräten wie Solarzellen und Flachbildschirmen.

Polykristalline Filme

Polykristalline Filme bestehen aus vielen kleinen, zufällig orientierten Kristallkörnern. Dies ist die häufigste Form vieler Materialien, einschließlich Poly-Silizium, das für Transistorgates verwendet wird und ein gutes Gleichgewicht zwischen Leistung und einfacher Herstellung bietet.

Monokristalline und epitaktische Filme

Epitaktisches Wachstum erzeugt einen Einkristallfilm, der die Kristallstruktur des darunterliegenden Substrats perfekt nachahmt. Diese fehlerfreie Struktur ermöglicht die höchstmögliche Elektronenmobilität und ist den kritischsten aktiven Schichten eines Transistors vorbehalten.

Verständnis der Kompromisse

Obwohl CVD unglaublich leistungsfähig ist, ist es kein universelles Verfahren. Die Wahl des Materials bestimmt den gesamten Prozess und seine damit verbundene Komplexität.

Prozessbedingungen sind materialabhängig

Die Abscheidung eines einfachen Siliziumdioxids kann bei relativ niedrigen Temperaturen erfolgen. Im Gegensatz dazu erfordert das Züchten eines hochwertigen epitaktischen Silizium- oder Siliziumkarbidfilms extrem hohe Temperaturen und ultrareine, präzise kontrollierte Umgebungen, was die Prozesskomplexität und die Kosten erheblich steigert.

Filmqualität versus Durchsatz

Es besteht oft ein Kompromiss zwischen der Qualität des abgeschiedenen Films und der Abscheidungsgeschwindigkeit. Das Züchten einer perfekten epitaktischen Schicht ist ein langsamer, akribischer Prozess, während die Abscheidung eines qualitativ minderwertigeren amorphen Films wesentlich schneller erfolgen kann.

Vorläuferchemie und Sicherheit

Jedes CVD-Material erfordert spezifische chemische Vorläufer, von denen einige hochgiftig, korrosiv oder pyrophor (an der Luft entzündlich) sein können. Die Handhabung und Entsorgung dieser Chemikalien ist ein entscheidender Aspekt beim Betrieb eines CVD-Prozesses.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl des CVD-Materials und der Struktur wird ausschließlich durch die beabsichtigte Funktion innerhalb des Endgeräts bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung aktiver elektronischer Bauteile liegt: Sie werden sich auf hochreine Halbleiterfilme wie epitaktisches Silizium für Kanäle und polykristallines Silizium für Gates verlassen.

- Wenn Ihr Hauptaugenmerk auf elektrischer Isolierung oder Passivierung liegt: Sie werden stabile dielektrische Filme wie Siliziumdioxid (SiO2) oder Siliziumnitrid (Si3N4) verwenden.

- Wenn Ihr Hauptaugenmerk auf der Erstellung leitfähiger Pfade oder Barrieren liegt: Sie benötigen Metallfilme wie Wolfram (W) für Verbindungen und Titannitrid (TiN) für Diffusionsbarrieren.

- Wenn Ihr Hauptaugenmerk auf mechanischem Schutz oder thermischer Stabilität liegt: Sie sollten harte Keramikbeschichtungen wie Siliziumkarbid (SiC) oder diamantähnlichen Kohlenstoff (DLC) in Betracht ziehen.

Letztendlich ist die Beherrschung der Auswahl von CVD-Materialien grundlegend für die Umsetzung eines Bauteildesigns in eine funktionierende mikrofabrikierte Technologie.

Zusammenfassungstabelle:

| Materialkategorie | Häufige Beispiele | Schlüsselanwendungen |

|---|---|---|

| Dielektrika | Siliziumdioxid (SiO2), Siliziumnitrid (Si3N4) | Elektrische Isolierung, Passivierungsschichten |

| Leiter | Wolfram (W), Titannitrid (TiN) | Verbindungen, Diffusionsbarrieren |

| Halbleiter | Polykristallines Silizium, Epitaktisches Silizium | Transistorgates, aktive Schichten |

| Fortschrittlicher Kohlenstoff | Diamant, Graphen, Kohlenstoffnanoröhrchen | Harte Beschichtungen, Elektronik der nächsten Generation |

| Keramische Beschichtungen | Siliziumkarbid (SiC), Titankarbid (TiC) | Schutzschichten, thermische Stabilität |

Entfesseln Sie das volle Potenzial Ihrer Mikrofabrikationsprojekte mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch die Nutzung exzellenter F&E und eigener Fertigung bieten wir verschiedenen Laboren maßgeschneiderte CVD-Systeme an, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und ermöglicht eine überlegene Materialabscheidung für verbesserte Geräteperformance und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Innovationen voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Warum sind Umgebungen mit hoher Temperatur und hohem Druck in CVD-Öfen wichtig? Erschließen Sie Präzision in der Materialssynthese

- Was ist ein CVD-Ofen? Ein Präzisionswerkzeug für die Herstellung fortschrittlicher Materialien

- Was sind die ökologischen Vorteile der Verwendung von CVD-Öfen? Abfall reduzieren und Effizienz steigern

- Was sind die Anwendungen der CVD? Erschließung fortschrittlicher Materialien & Beschichtungen

- Was ist die Funktion von Methan als Reaktionsgasquelle in der CVD für BN@PyC-Aerogele? Beherrschung der Materialsteifigkeit

- Was sind die Hauptanwendungen von CVD-Öfen in der Halbleiterfertigung? Wesentlich für die Abscheidung hochreiner Filme

- Welche Rollen spielen das Vakuumpumpsystem und die Argonzufuhr bei der TiN/Cr-Abscheidung? Gewährleistung einer maximalen Beschichtungspure

- Welche Art von Stromversorgung wird in CVD-Öfen verwendet? Entdecken Sie Präzisions-SCR-Systeme für überragende Dünnschichten