Wenn Ihr Prozess extreme und anhaltende Hitze erfordert, sind Molybdändisilizid (MoSi2)-Heizelemente die definitive Wahl. Sie eignen sich am besten für industrielle Hochtemperaturanwendungen, bei denen eine langfristige Betriebsbeständigkeit und Oxidationsbeständigkeit entscheidend sind, wie z. B. bei der Herstellung von Glas, Keramik und Halbleitern sowie in der fortgeschrittenen Metallurgie und Materialforschung.

Die Entscheidung für MoSi2-Elemente wird durch den Bedarf an Zuverlässigkeit in kontinuierlichen Hochtemperaturumgebungen getroffen. Ihr Wert liegt nicht nur in der erzeugten Wärme, sondern auch in ihrer Fähigkeit, diese über längere Zeiträume aufrechtzuerhalten, wodurch kostspielige Ofenausfallzeiten minimiert und eine gleichbleibende Produktqualität gewährleistet werden.

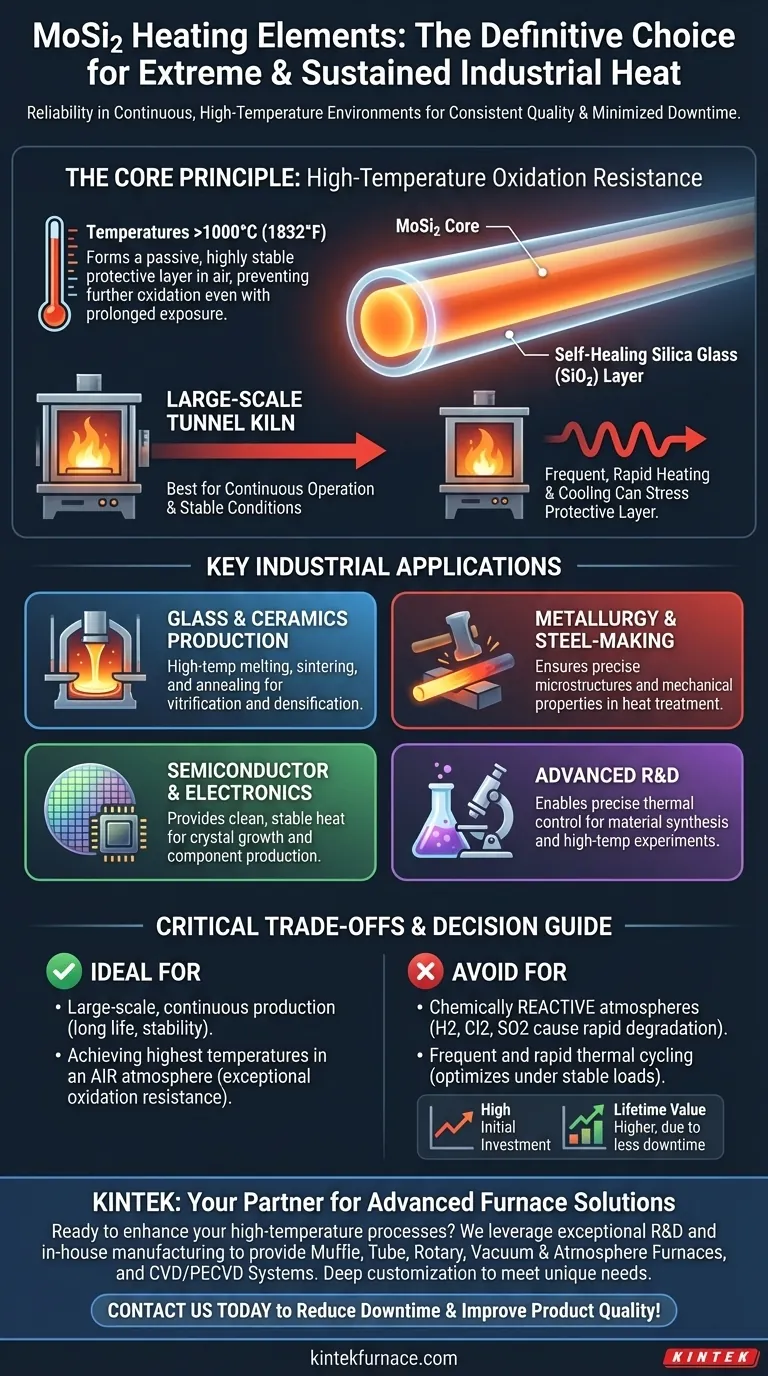

Das Kernprinzip: Hochtemperatur-Oxidationsbeständigkeit

Der einzigartige Vorteil von MoSi2-Elementen ergibt sich aus ihrem Verhalten bei extremen Temperaturen. Das Verständnis dieses Prinzips ist entscheidend, um zu wissen, wo sie am besten eingesetzt werden können.

Wie MoSi2 extreme Hitze übersteht

Bei Temperaturen über 1000 °C (1832 °F) bildet sich auf der Oberfläche des Elements eine dünne, selbstheilende Schicht aus Silicaglas (SiO2). Diese passive Schicht ist hochstabil und schützt das darunterliegende Material vor weiterer Oxidation, selbst bei längerer Exposition an der Luft.

Die Bedeutung des Dauerbetriebs

Diese Schutzschicht ist unter stabilen, kontinuierlichen Arbeitsbedingungen am effektivsten. Aus diesem Grund zeichnen sich MoSi2-Elemente in Großöfen wie Tunnelöfen aus, die lange, ununterbrochene Zyklen laufen. Häufiges, schnelles Erhitzen und Abkühlen kann die Schutzschicht belasten.

Der Zusammenhang mit der hochwertigen Fertigung

Industrien wie die Luft- und Raumfahrt sowie die Automobilindustrie benötigen hochfeste, fehlerfreie Materialien. Die stabile, gleichmäßige Wärme, die von MoSi2-Elementen geliefert wird, ist entscheidend für die Wärmebehandlungs- und Sinterprozesse, die diese fortschrittlichen Komponenten herstellen, bei denen Prozessschwankungen inakzeptabel sind.

Schlüsselindustrielle Anwendungen im Detail

MoSi2-Elemente sind keine Allzwecklösung; sie sind ein spezialisiertes Werkzeug für anspruchsvolle thermische Prozesse.

Glas- und Keramikproduktion

Diese Elemente werden häufig zum Schmelzen, Sintern und Glühen von Glas und fortschrittlicher Keramik eingesetzt. Ihre Fähigkeit, bei den Temperaturen zu arbeiten, die zur Verglasung oder Verdichtung von Materialien erforderlich sind, macht sie in diesem Sektor unverzichtbar.

Metallurgie und Stahlerzeugung

In der Metallurgie werden MoSi2-Elemente in Hochtemperatur-Wärmebehandlungs- und Schmiedeöfen eingesetzt. Ihre Leistung stellt sicher, dass Metalle und Legierungen ihre erforderlichen Mikrostrukturen und mechanischen Eigenschaften erreichen.

Herstellung von Halbleitern und Elektronik

Die Herstellung von Halbleitermaterialien, elektronischen Komponenten und Kristallen erfordert außergewöhnlich reine und stabile Hochtemperaturumgebungen. MoSi2-Elemente liefern die saubere, zuverlässige Wärme, die für Prozesse wie das Kristallwachstum benötigt wird.

Fortgeschrittene Forschung und Entwicklung

In Labor- und Forschungsumgebungen sind mit MoSi2 ausgestattete Öfen unerlässlich für die Synthese neuer Materialien und die Durchführung von Hochtemperaturexperimenten, bei denen eine präzise thermische Kontrolle von größter Bedeutung ist.

Die kritischen Kompromisse verstehen

Um MoSi2-Elemente effektiv nutzen zu können, müssen Sie auch deren betriebliche Einschränkungen verstehen. Die Wahl ohne Berücksichtigung dieser Faktoren kann zu vorzeitigem Versagen führen.

Die absolute Notwendigkeit der richtigen Atmosphäre

MoSi2-Elemente sind nur für den Betrieb in Luft- oder Inertgasumgebungen ausgelegt. Die schützende Siliciumdioxidschicht ist anfällig für Angriffe durch chemisch aktive Gase.

Die Verwendung in Atmosphären, die Wasserstoff (H2), Chlor (Cl2) oder Schwefeldioxid (SO2) enthalten, führt zu einem schnellen Abbau und Ausfall des Elements.

Kostenprofil: Anfangsinvestition vs. Lebensdauerwert

MoSi2-Elemente haben in der Regel einen höheren Anschaffungspreis als andere Elementtypen. Ihre lange Lebensdauer und die Zuverlässigkeit, die sie kontinuierlichen Prozessen verleihen, führen jedoch oft zu geringeren Gesamtbetriebskosten, indem sie teure Produktionsausfallzeiten drastisch reduzieren.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches Betriebsziel ist der wichtigste Faktor bei der Entscheidung, ob MoSi2 die richtige Technologie für Sie ist.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen, kontinuierlichen Produktion liegt: MoSi2 ist aufgrund seiner Langlebigkeit und Stabilität in Öfen, die über längere Zeiträume laufen, eine ideale Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmöglichen Temperaturen in einer Luftatmosphäre zu erreichen: Die außergewöhnliche Oxidationsbeständigkeit von MoSi2 macht es zu einer erstklassigen Technologie für diesen Zweck.

- Wenn Ihr Prozess chemisch reaktive Atmosphären beinhaltet: Sie müssen eine alternative Heizelementtechnologie suchen, da MoSi2 beschädigt wird.

- Wenn Ihr Betrieb häufige und schnelle thermische Zyklen erfordert: Sie sollten sorgfältig prüfen, ob MoSi2 die beste Wahl ist, da es unter stabileren, kontinuierlichen Lasten optimal funktioniert.

Letztendlich ist die Wahl von MoSi2 eine strategische Entscheidung für Prozesse, bei denen langfristige thermische Stabilität der Eckpfeiler des Produktionswerts ist.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteile |

|---|---|

| Glas- & Keramikproduktion | Hochtemperatur-Schmelzen, Sintern und Glühen mit gleichmäßiger Wärme |

| Metallurgie & Stahlerzeugung | Gewährleistet präzise Mikrostrukturen und mechanische Eigenschaften bei der Wärmebehandlung |

| Halbleiterfertigung | Bietet saubere, stabile Wärme für Kristallwachstum und Komponentenproduktion |

| Fortgeschrittene F&E | Ermöglicht präzise thermische Kontrolle für Materialsynthese und Experimente |

Bereit, Ihre Hochtemperaturprozesse mit zuverlässigen MoSi2-Heizelementen zu verbessern? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Bedürfnisse erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ausfallzeiten reduzieren und die Produktqualität in Ihren industriellen Anwendungen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer