Im Kern wird die Heizleistung eines Kammerofens durch seine Heizelemente bestimmt, die hauptsächlich in metallische Legierungen oder fortschrittliche Keramik-/Nichtmetallmaterialien unterteilt werden. Die gebräuchlichsten Typen umfassen metallische Widerstandsdrähte (wie FeCrAl und NiCr) für niedrigere Temperaturen und Siliziumkarbid (SiC) oder Molybdändisilizid (MoSi2) für Hochtemperaturanwendungen.

Die Auswahl eines Heizelements ist nicht willkürlich; es ist eine kritische technische Entscheidung, die fast ausschließlich durch die maximal erforderliche Betriebstemperatur des Ofens und die chemische Umgebung (Atmosphäre) im Inneren der Kammer bestimmt wird.

Metallische Heizelemente: Die Arbeitspferde

Metallische Elemente sind in Allzwecköfen weit verbreitet, insbesondere in solchen, die bei oder unter 1200 °C betrieben werden. Sie funktionieren, indem sie dem Stromfluss Widerstand leisten, wodurch Wärme erzeugt wird.

Widerstandsdraht (FeCrAl, NiCr)

Eisen-Chrom-Aluminium (FeCrAl) und Nickel-Chrom (NiCr) Legierungen sind die am häufigsten verwendeten Heizelemente in Labor- und Industrieöfen, die bis zu 1200 °C betrieben werden.

Diese Drähte werden typischerweise zu Spulen gewickelt und in Nuten innerhalb der Ofenisolierung montiert oder um Keramikrohre gewickelt. Dieses eingelassene Design maximiert die thermische Gleichmäßigkeit und schützt die Elemente.

Molybdän (Draht, Stäbe)

Molybdän ist ein hochschmelzendes Metall, das sehr hohe Temperaturen erreichen kann, weit über dem, was Standard-Widerstandsdrähte aushalten können.

Allerdings oxidiert Molybdän bei hohen Temperaturen in Anwesenheit von Luft leicht. Daher kann es nur in Öfen verwendet werden, die mit einem Vakuum oder einer inerten/reduzierenden Atmosphäre betrieben werden.

Keramische & nichtmetallische Elemente: Hochleistungsspezialisten

Wenn die Temperaturen 1200 °C überschreiten müssen, greifen Ingenieure auf fortschrittliche Keramik- oder nichtmetallische Materialien zurück, die überlegene Stabilität und Langlebigkeit bei extremer Hitze bieten.

Siliziumkarbid (SiC)

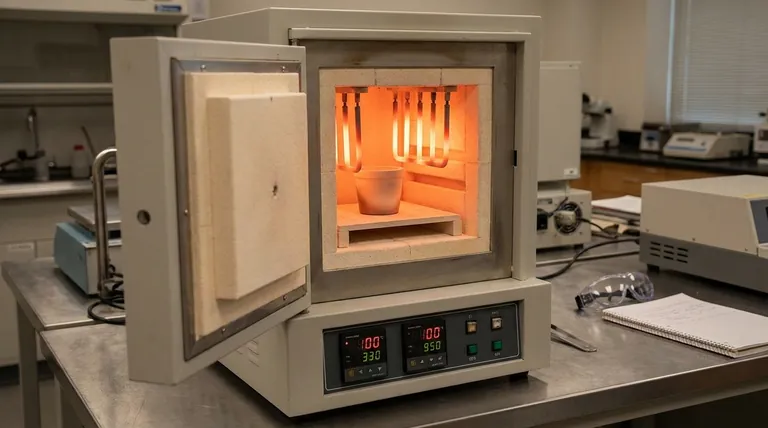

Siliziumkarbid-Elemente sind robust, zuverlässig und können bei Temperaturen bis zu 1600 °C (2912 °F) in Luft betrieben werden. Sie werden oft zu Stäben oder U-Formen geformt.

SiC-Elemente sind bekannt für ihre hohe Festigkeit und Beständigkeit gegen Thermoschock, was sie zu einer langlebigen Wahl für viele Hochtemperaturprozesse macht.

Molybdändisilizid (MoSi2)

Für die höchsten Temperaturen in Luft ist Molybdändisilizid die erste Wahl, das einen Dauerbetrieb bei 1700 °C ermöglicht und sogar Spitzenwerte von über 1800 °C (3272 °F) erreichen kann.

Diese Elemente werden fast immer von der Ofendecke abgehängt und hängen frei in der Kammer. Diese Konfiguration ermöglicht einen einfachen Austausch und verhindert eine Wechselwirkung mit der Ofenisolierung bei extremen Temperaturen.

Graphit

Graphitelemente können die höchsten Temperaturen von allen erreichen, über 2000 °C und sogar annähernd 3000 °C. Sie sind unerlässlich für spezielle Anwendungen wie Graphitierung oder bestimmte Vakuumlötprozesse.

Wie Molybdän muss Graphit in einem Vakuum oder einer inerten Atmosphäre verwendet werden, um zu verhindern, dass es schnell oxidiert und verbrennt.

Die Kompromisse verstehen: Temperatur, Atmosphäre und Kosten

Die Wahl eines Elements beinhaltet das Abwägen der Leistungsanforderungen gegen Materialbeschränkungen und Kosten.

Maximale Betriebstemperatur

Dies ist der wichtigste Faktor. Ein Element, das über seiner empfohlenen Maximaltemperatur betrieben wird, fällt schnell aus.

- < 1200°C: FeCrAl / NiCr Draht ist Standard und kostengünstig.

- 1200°C - 1600°C: Siliziumkarbid (SiC) ist die typische Wahl.

- > 1600°C in Luft: Molybdändisilizid (MoSi2) ist notwendig.

- > 1600°C im Vakuum/Inert: Molybdän oder Graphit sind erforderlich.

Ofenatmosphäre

Die chemische Umgebung im Ofen ist die zweite entscheidende Einschränkung. Die Verwendung des falschen Elements in einer oxidierenden Atmosphäre (Luft) ist ein häufiger und kostspieliger Fehler.

Elemente wie Molybdän und Graphit werden bei hohen Temperaturen durch Sauerstoff zerstört. Im Gegensatz dazu bilden SiC und MoSi2 eine schützende Glasschicht (Siliziumdioxid), die es ihnen ermöglicht, in Luft zu funktionieren.

Lebensdauer und Kosten

Hochleistungselemente wie MoSi2 sind mit höheren Anschaffungskosten verbunden, bieten aber eine unvergleichliche Temperaturleistung. Die Lebensdauer jedes Elements wird durch die Intensität der Nutzung, die Geschwindigkeit der Heiz-/Kühlzyklen und die chemische Kontamination aus dem Prozess beeinflusst.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung muss mit Ihren spezifischen Verarbeitungszielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung oder Laborarbeit unter 1200°C liegt: Ein Ofen mit FeCrAl- oder NiCr-Widerstandsdrahtelementen bietet das beste Gleichgewicht zwischen Kosten und Leistung.

- Wenn Ihr Hauptaugenmerk auf dem Hochtemperatursintern oder der Verarbeitung an Luft (bis zu 1700°C) liegt: Sie müssen einen Ofen verwenden, der mit Siliziumkarbid (SiC) oder Molybdändisilizid (MoSi2) Elementen ausgestattet ist.

- Wenn Ihr Hauptaugenmerk auf sehr hoher Temperatur im Vakuum oder unter inerter Atmosphäre liegt: Ihre Anwendung erfordert einen Ofen mit Molybdän- oder Graphitelementen.

Die Abstimmung der Eigenschaften des Heizelements mit Ihrer Betriebstemperatur und Atmosphäre ist der Schlüssel zu einem erfolgreichen und zuverlässigen thermischen Prozess.

Zusammenfassungstabelle:

| Heizelementtyp | Max. Temperatur (°C) | Atmosphärenkompatibilität | Typische Anwendungen |

|---|---|---|---|

| FeCrAl / NiCr Draht | Bis zu 1200 | Luft, oxidierend | Allgemeine Wärmebehandlung, Laborarbeit |

| Siliziumkarbid (SiC) | Bis zu 1600 | Luft, oxidierend | Hochtemperatur-Sintern, robuste Prozesse |

| Molybdändisilizid (MoSi2) | Bis zu 1800+ | Luft, oxidierend | Höchste Temperatur-Luftprozesse, anhaltende hohe Hitze |

| Molybdän | Über 1600 | Vakuum, inert/reduzierend | Hochtemperatur-Vakuumbearbeitung, spezielle Anwendungen |

| Graphit | Über 2000 | Vakuum, inert/reduzierend | Graphitieren, extrem Hochtemperatur-Anwendungen |

Rüsten Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren zuverlässige Optionen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und die Effizienz und Leistung steigern. Geben Sie sich nicht mit weniger zufrieden – kontaktieren Sie uns noch heute, um zu besprechen, wie wir die perfekte Heizlösung für Ihre Bedürfnisse maßschneidern können!

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche Bedeutung hat die thermische Umgebung bei der Kalzinierung? Erzielen Sie reine Keramikphasen mit KINTEK

- Warum ist Kalzinierung für die Bildung der NaFePO4-Phase unerlässlich? Engineering von Hochleistungs-Natrium-Eisenphosphat

- Welche Rolle spielt eine Hochtemperatur-Boxwiderstandsöfen beim Sintern? Beherrschung der Verdichtung von Elektrolytröhren

- Wie wird ein Muffelofen zur Nachbearbeitung von AlN-Kristallen verwendet? Optimierung der Oberflächenreinheit durch gestufte Oxidation

- Wie wird ein Labor-Muffelofen während der Entbinderungsphase von HAp-Grünkörpern eingesetzt? Präzise Temperaturregelung