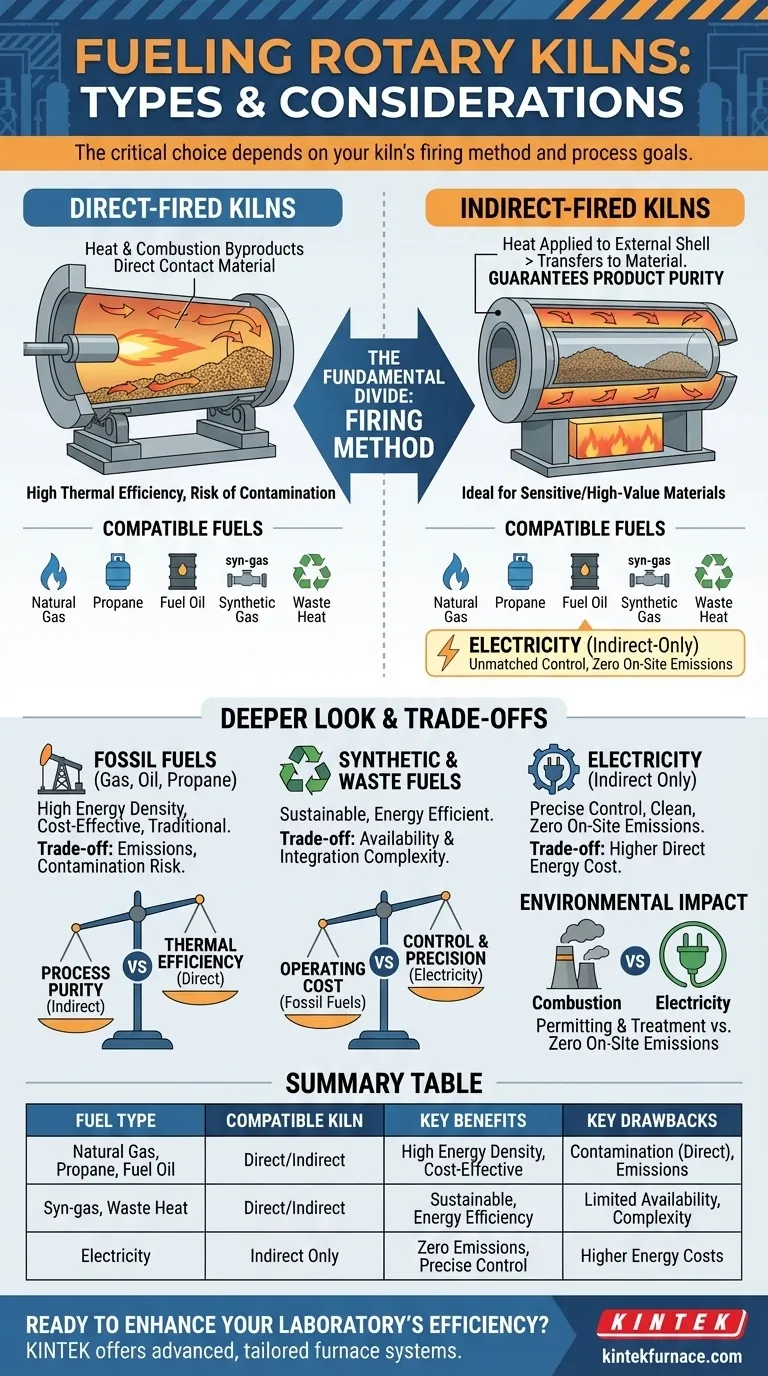

Kurz gesagt, ein Drehrohrofen kann eine breite Palette von Brennstoffen verwenden, darunter Erdgas, Propan, Heizöl, Synthesegas (Syngas) und sogar zurückgewonnene Abwärme. Die spezifischen verfügbaren Brennstoffoptionen werden durch die grundlegende Konstruktion des Ofens bestimmt – insbesondere dadurch, ob es sich um ein direkt befeuertes oder indirekt befeuertes System handelt. Nur indirekt befeuerte Öfen haben die zusätzliche Option, Elektrizität zu nutzen.

Der kritischste Faktor bei der Brennstoffauswahl ist nicht der Brennstoff selbst, sondern die Befeuerungsmethode des Ofens. Die Wahl zwischen direkter und indirekter Befeuerung bestimmt, welche Brennstoffe möglich sind, und wirkt sich direkt auf die Materialreinheit, die thermische Effizienz und die Betriebskosten aus.

Der grundlegende Unterschied: Direkte vs. indirekte Befeuerung

Um Ihre Brennstoffoptionen zu verstehen, müssen Sie zunächst verstehen, wie Ihr Ofen dem zu verarbeitenden Material Wärme zuführt. Dies ist die wichtigste Unterscheidung.

Wie direkt befeuerte Öfen funktionieren

Bei einem direkt befeuerten Ofen werden die Brennerflamme und die heißen Verbrennungsgase direkt in den Ofenzylinder eingeleitet. Das bedeutet, dass das zu verarbeitende Material direkt mit den Verbrennungsprodukten in Kontakt kommt.

Dieses Design ist sehr thermisch effizient, da die Wärmeübertragung unmittelbar erfolgt. Es birgt jedoch das Risiko der Produktkontamination durch die Flamme und die Abgase.

Direkt befeuerte Öfen sind mit den meisten Verbrennungsbrennstoffen kompatibel, einschließlich Erdgas, Heizöl, Propan und Synthesegas. Sie können auch so konzipiert werden, dass sie Abwärme aus anderen industriellen Prozessen nutzen.

Wie indirekt befeuerte Öfen funktionieren

Bei einem indirekt befeuerten Ofen ist das Material im rotierenden Zylinder eingeschlossen. Die Wärme wird auf die Außenseite des Ofenmantels aufgebracht, der die Wärme dann durch die Zylinderwand an das Material im Inneren überträgt.

Dieses Design garantiert die Produktreinheit, da das Material niemals mit der Flamme oder den Verbrennungsgasen in Kontakt kommt. Dies ist unerlässlich für die Verarbeitung empfindlicher, hochwertiger oder reaktiver Materialien.

Indirekte Öfen können die gleichen Verbrennungskraftstoffe wie direkt befeuerte Einheiten verwenden (Gas, Öl usw.). Entscheidend ist, dass sie auch die einzigen sind, die mittels externer Heizelemente mit Elektrizität beheizt werden können.

Ein genauerer Blick auf die Brennstoffoptionen

Jede Energiequelle hat ihr eigenes Profil an Vorteilen, Kosten und betrieblichen Überlegungen.

Fossile Brennstoffe (Erdgas, Propan, Heizöl)

Dies sind die traditionellen Arbeitspferde für die industrielle Erwärmung. Sie bieten eine hohe Energiedichte, sind weit verbreitet und oft die kostengünstigste Option zur Erzeugung großer Wärmemengen. Erdgas wird aufgrund seiner saubereren Verbrennungseigenschaften im Vergleich zu Heizöl in der Regel bevorzugt.

Synthetische & Abfallbasierte Brennstoffe (Syngas, Abwärme)

Diese Optionen konzentrieren sich auf Effizienz und Nachhaltigkeit. Synthesegas, das aus verschiedenen Einsatzstoffen erzeugt wird, kann in integrierten Anlagen ein wertvoller Brennstoff sein. Die Nutzung von Abwärme aus einem anderen Prozess (wie einem Verbrennungsofen) zur Versorgung eines Ofens ist eine ausgezeichnete Möglichkeit, die Gesamtenergieeffizienz einer Anlage zu verbessern.

Elektrizität (Die nur indirekt verfügbare Option)

Elektrizität ist einzigartig, da sie keine Verbrennung beinhaltet. Sie wird ausschließlich in indirekt befeuerten Öfen verwendet, bei denen Widerstandsheizelemente den rotierenden Mantel umgeben.

Ihre Hauptvorteile sind eine unübertroffene Temperaturkontrolle und keine Emissionen vor Ort, was sie ideal für Prozesse macht, die extreme Präzision erfordern oder in umweltempfindlichen Bereichen arbeiten. Der Hauptnachteil sind oft höhere direkte Energiekosten im Vergleich zu fossilen Brennstoffen.

Die Abwägungen verstehen

Die Wahl eines Brennstoffs ist ein Balanceakt zwischen Ihren Verarbeitungszielen und den betrieblichen Realitäten.

Prozessreinheit vs. thermische Effizienz

Dies ist der zentrale Konflikt. Wenn Ihr Material absolut nicht kontaminiert werden darf, müssen Sie einen indirekt befeuerten Ofen verwenden, auch wenn dieser von Natur aus weniger effizient bei der Wärmeübertragung ist. Wenn eine leichte Exposition gegenüber Verbrennungsgasen akzeptabel ist, bietet ein direkt befeuerter Ofen eine bessere thermische Effizienz und potenziell niedrigere Brennstoffkosten.

Betriebskosten vs. Kontrolle

Obwohl Erdgas pro Energieeinheit oft der billigste Brennstoff ist, bietet Elektrizität eine überlegene Kontrolle und Wiederholbarkeit, was Produktverluste reduzieren und die Gesamtqualität verbessern kann. Sie müssen die direkten Energiekosten gegen den indirekten Wert der Prozesspräzision abwägen.

Umweltauswirkungen & Genehmigungen

Alle Verbrennungskraftstoffe erzeugen Emissionen (wie CO₂, NOx und SOx), die Umweltvorschriften unterliegen und möglicherweise teure Abgasbehandlungssysteme erfordern. Ein elektrisch beheizter Ofen eliminiert Emissionen vor Ort und vereinfacht das Genehmigungsverfahren erheblich, auch wenn die Emissionen auf die Stromerzeugungsquelle verlagert werden.

Den richtigen Brennstoff für Ihren Prozess auswählen

Ihre Wahl sollte von den nicht verhandelbaren Anforderungen Ihrer spezifischen Anwendung geleitet werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit liegt: Sie müssen einen indirekt befeuerten Ofen verwenden, wobei Elektrizität die ultimative Wahl für Kontrolle und Sauberkeit ist, oder Erdgas für eine Balance zwischen Kosten und Leistung.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Kosteneffizienz liegt: Ein direkt befeuerter Ofen, der den wirtschaftlichsten lokalen Brennstoff wie Erdgas oder Heizöl verwendet, ist Ihre beste Option, vorausgesetzt, eine geringfügige Kontamination ist akzeptabel.

- Wenn Ihr Hauptaugenmerk auf Nachhaltigkeit und Prozessintegration liegt: Untersuchen Sie die Nutzung von Abwärme aus einem vorgeschalteten Prozess oder prüfen Sie die Durchführbarkeit der Erzeugung und Nutzung von Synthesegas innerhalb Ihrer Anlage.

Letztendlich ist der richtige Brennstoff derjenige, der es Ihrem Ofen ermöglicht, seine Verarbeitungsziele zuverlässig, sicher und wirtschaftlich zu erreichen.

Zusammenfassungstabelle:

| Brennstofftyp | Kompatibler Ofentyp | Hauptvorteile | Hauptnachteile |

|---|---|---|---|

| Erdgas, Propan, Heizöl | Direkt befeuert, indirekt befeuert | Hohe Energiedichte, kostengünstig | Kontaminationsrisiko (direkt), Emissionen |

| Synthesegas (Syngas), Abwärme | Direkt befeuert, indirekt befeuert | Nachhaltig, verbessert die Energieeffizienz | Begrenzte Verfügbarkeit, Integrationskomplexität |

| Elektrizität | Nur indirekt befeuert | Keine Emissionen vor Ort, präzise Temperaturkontrolle | Höhere Energiekosten, geringere thermische Effizienz |

Sind Sie bereit, die Effizienz Ihres Labors mit maßgeschneiderten Hochtemperaturlösungen zu steigern? Bei KINTEK nutzen wir außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Ofensysteme wie Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Prozessreinheit, thermische Effizienz und Kosteneffektivität optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung