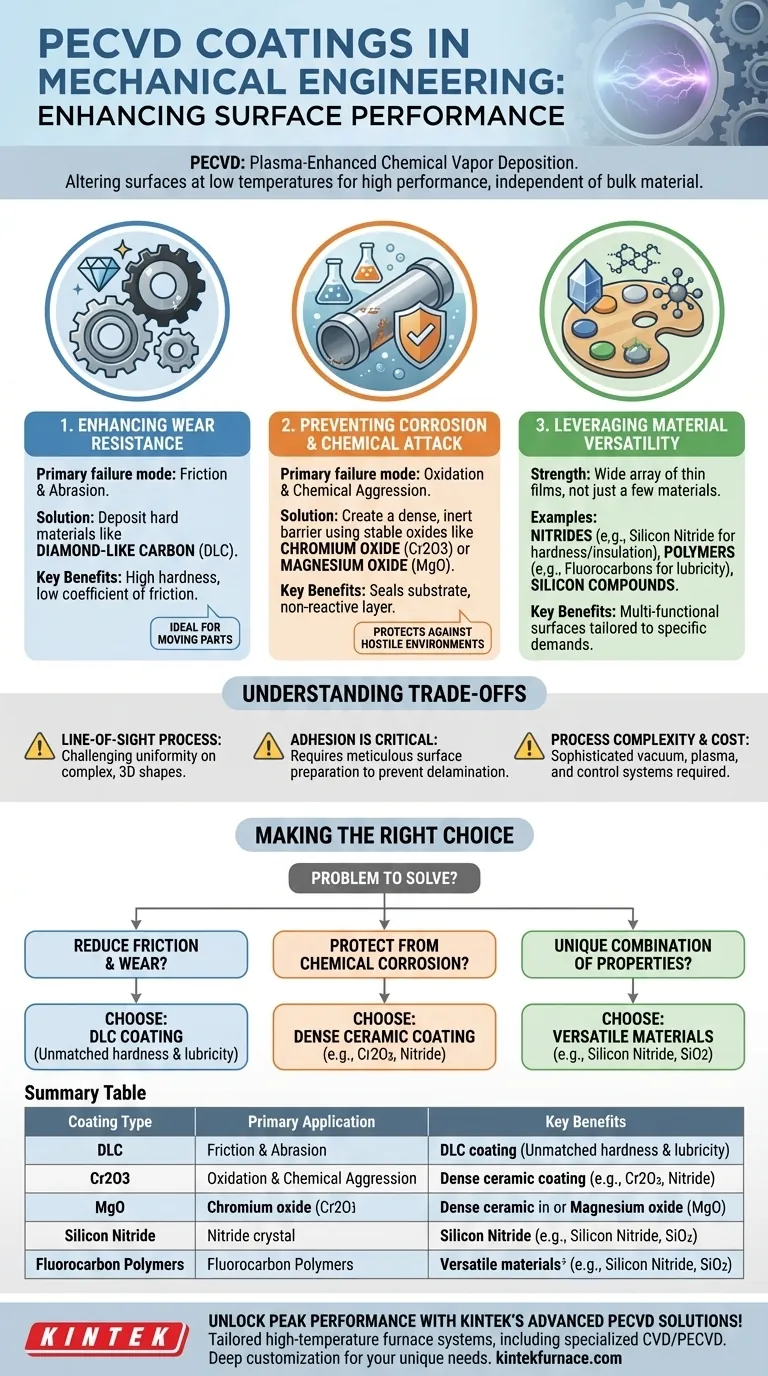

Im Maschinenbau wird die Plasma-unterstützte Chemische Gasphasenabscheidung (PECVD) hauptsächlich zum Auftragen fortschrittlicher Beschichtungen verwendet, die die Oberflächeneigenschaften einer Komponente verbessern. Die häufigsten Anwendungen umfassen die Abscheidung verschleißfester Schichten wie Diamant-ähnlicher Kohlenstoff (DLC) und korrosionsbeständiger Schichten wie Chromoxid (Cr2O3) oder Magnesiumoxid (MgO).

Der wahre Wert von PECVD liegt nicht in einer einzigen Art von Beschichtung, sondern in seiner Vielseitigkeit. Es ermöglicht Ingenieuren, eine breite Palette von Materialien präzise bei niedrigen Temperaturen abzuscheiden, wodurch die Oberfläche einer Komponente grundlegend für hohe Leistungen verändert wird, ohne die Integrität des zugrunde liegenden Grundmaterials zu beeinträchtigen.

Warum PECVD ein Schlüsselwerkzeug für mechanische Oberflächen ist

Die Kernherausforderung im mechanischen Design ist oft ein Konflikt zwischen den Eigenschaften, die für den Hauptkörper einer Komponente erforderlich sind (z. B. Zähigkeit, Festigkeit), und den Eigenschaften, die an ihrer Oberfläche benötigt werden (z. B. Härte, chemische Inertheit). PECVD löst dies direkt durch das Hinzufügen einer funktionellen dünnen Schicht.

Verbesserung der Verschleißfestigkeit

Für Komponenten, die Reibung und Abrieb ausgesetzt sind, ist Verschleiß die primäre Fehlerursache. PECVD bietet eine leistungsstarke Lösung durch die Abscheidung außergewöhnlich harter Materialien.

Das bekannteste Beispiel ist diamantähnlicher Kohlenstoff (DLC). Diese Schichten weisen eine einzigartige Kombination aus hoher Härte und einem niedrigen Reibungskoeffizienten auf, was sie ideal für den Schutz beweglicher Teile macht.

Verhinderung von Korrosion und chemischem Angriff

Mechanische Komponenten arbeiten häufig in chemisch aggressiven oder zur Oxidation neigenden Umgebungen. PECVD kann eine schützende, chemisch inerte Barriere auf der Oberfläche der Komponente erzeugen.

Durch die Abscheidung stabiler Verbindungen wie Chromoxid (Cr2O3) oder Magnesiumoxid (MgO) wird eine dichte, nicht reaktive Schicht gebildet. Diese Schicht versiegelt das Substratmaterial effektiv von der feindlichen Umgebung ab.

Nutzung einer breiten Materialpalette

Obwohl DLC und bestimmte Oxide üblich sind, ist die Flexibilität von PECVD seine größte Stärke. Der Prozess ist nicht auf nur wenige Materialien beschränkt.

Es können eine Vielzahl von Dünnschichten abgeschieden werden, darunter Nitride (wie Siliziumnitrid, ebenfalls sehr hart), Polymere (wie Fluorkohlenwasserstoffe für extreme Schmierung) und verschiedene Siliziumverbindungen. Diese Vielseitigkeit ermöglicht die Erstellung multifunktionaler Oberflächen, die auf hochspezifische Betriebsanforderungen zugeschnitten sind.

Die Abwägungen verstehen

Obwohl PECVD leistungsstark ist, ist es keine universelle Lösung. Die Anerkennung seiner Grenzen ist entscheidend für eine erfolgreiche Implementierung.

Beschichtungsuniformität bei komplexen Geometrien

PECVD ist im Grunde ein Sichtlinienprozess (line-of-sight process). Dies kann es schwierig machen, eine perfekt gleichmäßige Schichtdicke auf Teilen mit komplexen, dreidimensionalen Formen, inneren Kanälen oder scharfen Ecken zu erzielen.

Kritische Bedeutung der Haftung

Die Leistung jeder Beschichtung hängt vollständig von ihrer Haftung am Substrat ab. Der Erfolg einer PECVD-Beschichtung hängt stark von einer akribischen Oberflächenvorbereitung ab, um eine starke Verbindung zu gewährleisten. Ein Versäumnis hierbei kann dazu führen, dass sich die Beschichtung unter Belastung ablöst oder abblättert.

Prozesskomplexität und Kosten

PECVD erfordert hochentwickelte Vakuumkammern, präzise Gasflusskontrolle und Hochfrequenz-Stromversorgungen zur Erzeugung des Plasmas. Dies macht es zu einem komplexeren und oft teureren Prozess im Vergleich zu einfacheren Oberflächenbehandlungen wie Lackieren oder Galvanisieren.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Beschichtungsstrategie hängt vollständig von dem Problem ab, das Sie lösen müssen.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Reibung und Verschleiß liegt: Ihre beste Option ist eine diamantähnliche Kohlenstoff-Beschichtung (DLC) aufgrund ihrer unübertroffenen Härte und Schmierung.

- Wenn Ihr Hauptaugenmerk auf dem Schutz vor chemischer Korrosion liegt: Sie sollten eine dichte, inerte Keramikbeschichtung wie ein stabiles Oxid (Cr2O3) oder Nitrid spezifizieren.

- Wenn Ihr Hauptaugenmerk auf einer einzigartigen Kombination von Eigenschaften liegt (z. B. Härte und elektrische Isolierung): Nutzen Sie die Vielseitigkeit von PECVD, um Materialien wie Siliziumnitrid oder Siliziumdioxid zu erforschen, um Ihre spezifische multifunktionale Anforderung zu erfüllen.

Letztendlich ermöglicht Ihnen PECVD, die Oberfläche einer Komponente unabhängig von ihrem Grundkörper zu konstruieren und so neue Ebenen der Leistung und Haltbarkeit zu erschließen.

Zusammenfassungstabelle:

| Beschichtungsart | Hauptanwendung | Wesentliche Vorteile |

|---|---|---|

| Diamant-ähnlicher Kohlenstoff (DLC) | Verschleißfestigkeit | Hohe Härte, geringe Reibung |

| Chromoxid (Cr2O3) | Korrosionsbeständigkeit | Dichte, chemisch inerte Barriere |

| Magnesiumoxid (MgO) | Korrosionsbeständigkeit | Schützende, nicht-reaktive Schicht |

| Siliziumnitrid | Multifunktionale Oberflächen | Härte, elektrische Isolierung |

| Fluorkohlenwasserstoff-Polymere | Schmierfähigkeit | Extreme Schmierung für bewegliche Teile |

Erzielen Sie Spitzenleistung für Ihre mechanischen Komponenten mit KINTEK's fortschrittlichen PECVD-Lösungen! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir vielfältige Laboratorien mit maßgeschneiderten Hochtemperatur-Ofensystemen an, einschließlich unserer spezialisierten CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Beschichtungen liefern, die die Verschleißfestigkeit verbessern, Korrosion verhindern und die Lebensdauer der Komponenten verlängern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Oberflächentechnikprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen