In der Praxis gibt es keinen einheitlichen Temperaturbereich für einen Sinterofen. Die erforderliche Temperatur hängt vollständig vom verarbeiteten Material ab. Für Hochleistungskeramiken wie Zirkonoxid liegt diese typischerweise zwischen 1.400 °C und 1.600 °C, während allgemeine Laboreinöfen, die pulverförmige Metalle verarbeiten, oft zwischen 900 °C und 1.200 °C arbeiten.

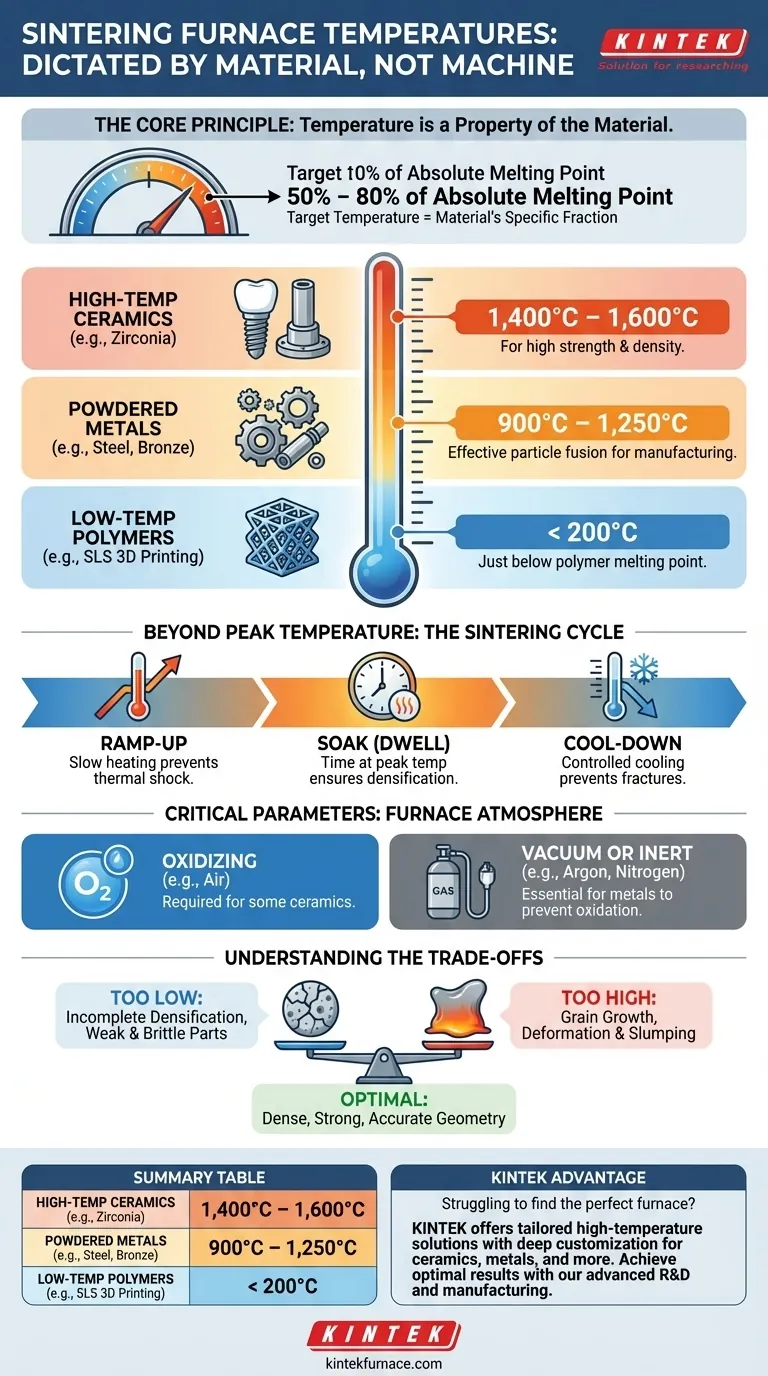

Das Kernprinzip, das man verstehen muss, ist, dass die Sintertemperatur keine Eigenschaft des Ofens, sondern eine Eigenschaft des Materials ist. Sie ist immer ein bestimmter Bruchteil des absoluten Schmelzpunkts des Materials, wodurch das Material selbst der alleinige Bestimmungsfaktor für die erforderliche Betriebstemperatur ist.

Das Kernprinzip: Die Temperatur wird durch das Material bestimmt

Sintern ist der Prozess der Verdichtung und Formung einer festen Masse von Material durch Hitze, ohne es bis zur Verflüssigung zu schmelzen. Die Zieltemperatur ist ein kritischer Parameter, der direkt aus den Grundeigenschaften des Materials abgeleitet wird.

Sintern und Schmelzpunkt

Die ideale Sintertemperatur liegt typischerweise zwischen 50 % und 80 % des absoluten Schmelzpunkts des Materials. Dies liefert genügend thermische Energie, damit die Atome über die Partikelgrenzen diffundieren, sich miteinander verbinden und die Porosität reduzieren.

Unterschreitet man diesen Bereich, kommt es zu einer unvollständigen Bindung und einem schwachen Endteil. Überschreitet man ihn, besteht die Gefahr eines unkontrollierten Kornwachstums oder sogar des Schmelzens, was zu Verformung und Bauteilversagen führt.

Beispiele nach Materialtyp

Der große Unterschied bei den Schmelzpunkten erklärt, warum die Temperaturbereiche von Öfen so stark variieren.

- Hochtemperaturkeramiken (z. B. Zirkonoxid): Zirkonoxid, das in Zahnimplantaten und industriellen Anwendungen eingesetzt wird, erfordert einen Hochtemperaturbereich, der oft Spitzenwerte zwischen 1.400 °C und 1.600 °C erreicht, um seine bekannte Festigkeit und Dichte zu erzielen.

- Pulvermetall (z. B. Stahl, Bronze): Diese in der Fertigung üblichen Materialien werden bei niedrigeren Temperaturen gesintert. Ein typischer Bereich liegt zwischen 900 °C und 1.250 °C, was heiß genug ist, um die Metallpartikel effektiv zu verbinden.

- Niedertemperaturpolymere (z. B. SLS 3D-Druck): Obwohl es sich ebenfalls um eine Form des Sinterns handelt, arbeiten Prozesse wie das selektive Lasersintern für Kunststoffe bei deutlich niedrigeren Temperaturen, oft unter 200 °C, knapp unter dem spezifischen Schmelzpunkt des Polymers.

Jenseits der Temperatur: Weitere kritische Sinterparameter

Ein erfolgreiches Ergebnis hängt von mehr als nur der Spitzentemperatur ab. Der gesamte Heiz- und Kühlzyklus ist ein sorgfältig kontrollierter Prozess.

Zeit- und Temperaturprofil

Bei dem Prozess geht es nicht nur darum, eine Temperatur zu erreichen. Er umfasst ein „Temperaturprofil“ mit drei Schlüsselphasen:

- Aufheizen (Ramp-up): Die Geschwindigkeit, mit der der Ofen heizt. Ein langsames Aufheizen ist entscheidend, um thermische Schocks und Risse zu vermeiden.

- Haltezeit (Soak oder Dwell): Die Zeit, die bei der maximalen Sintertemperatur verbracht wird. Diese Dauer stellt sicher, dass das gesamte Teil thermisches Gleichgewicht und vollständige Verdichtung erreicht.

- Abkühlen (Cool-down): Die kontrollierte Abkühlrate, die ebenso wichtig ist, um Spannungen und Brüche im Endteil zu verhindern.

Ofenatmosphäre

Das Gas im Ofen ist eine kritische Variable. Für einige Keramiken ist eine oxidierende Atmosphäre (wie Luft) erforderlich, aber für die meisten Metalle würde dies zu zerstörender Oxidation führen.

Bei Metallen ist ein Vakuum oder eine inerte Atmosphäre (unter Verwendung von Gasen wie Argon oder Stickstoff) erforderlich, um Oxidation zu verhindern und die Reinheit und Integrität der endgültigen gesinterten Komponente zu gewährleisten.

Die Kompromisse verstehen

Die Wahl der Sintertemperatur ist ein Balanceakt mit klaren Konsequenzen bei falscher Wahl. Die Befolgung des Datenblatts des Materialherstellers ist nicht verhandelbar.

Zu niedrig: Unvollständige Verdichtung

Ist die Temperatur zu niedrig oder die Haltezeit zu kurz, ist die atomare Diffusion unzureichend. Dies hinterlässt übermäßige Porosität, was zu einem mechanisch schwachen und spröden Teil führt.

Zu hoch: Kornwachstum und Verformung

Ist die Temperatur zu hoch oder die Haltezeit zu lang, können die mikroskopischen Körner des Materials zu groß werden. Dieser Vergröberungseffekt kann paradoxerweise die endgültige Festigkeit und Zähigkeit des Materials verringern.

Nähert man sich dem Schmelzpunkt zu sehr, beginnt sich das Teil unter seinem eigenen Gewicht zu setzen oder zu verformen, wodurch seine Geometrie zerstört wird.

Die richtige Wahl für Ihr Ziel treffen

Beginnen Sie immer mit dem offiziellen technischen Datenblatt für Ihr spezifisches Material. Von dort aus bestimmt Ihr Ziel Ihren Fokus.

- Wenn Ihr Hauptaugenmerk auf Hochleistungskeramiken wie Zirkonoxid liegt: Sie müssen einen Hochtemperaturofen verwenden, der 1400 °C bis 1600 °C erreichen und diese Temperatur mit hoher Stabilität halten kann.

- Wenn Ihr Hauptaugenmerk auf Pulvermetallen oder allgemeiner Forschung liegt: Ein Ofen mit einem üblichen Betriebsbereich von 900 °C bis 1200 °C deckt die Mehrheit der Anwendungen ab.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Defekten liegt: Sie müssen das empfohlene Profil des Materiallieferanten genau befolgen und dabei der Aufheiz- und Abkühlrate höchste Aufmerksamkeit schenken.

Letztendlich ist erfolgreiches Sintern ein präziser Balanceakt, bei dem die Temperatur der kritischste, aber nicht der einzige Hebel ist, den Sie kontrollieren.

Zusammenfassungstabelle:

| Materialtyp | Typischer Sintertemperaturbereich | Schlüsselmerkmale |

|---|---|---|

| Hochtemperaturkeramiken (z. B. Zirkonoxid) | 1.400 °C bis 1.600 °C | Hohe Festigkeit, dichte Teile für Implantate und Industrieanwendungen |

| Pulvermetall (z. B. Stahl, Bronze) | 900 °C bis 1.250 °C | Effektive Partikelverschmelzung für Fertigungsanwendungen |

| Niedertemperaturpolymere (z. B. SLS 3D-Druck) | Unter 200 °C | Wird in additiven Fertigungsverfahren verwendet |

Sie haben Schwierigkeiten, den perfekten Sinterofen für Ihr Material zu finden? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle mit starken Anpassungsfähigkeiten, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie mit Hochleistungskeramiken, Pulvermetallen oder anderen Materialien arbeiten, wir können Ihnen helfen, optimale Sinterergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen die Effizienz und den Erfolg Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

Andere fragen auch

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit