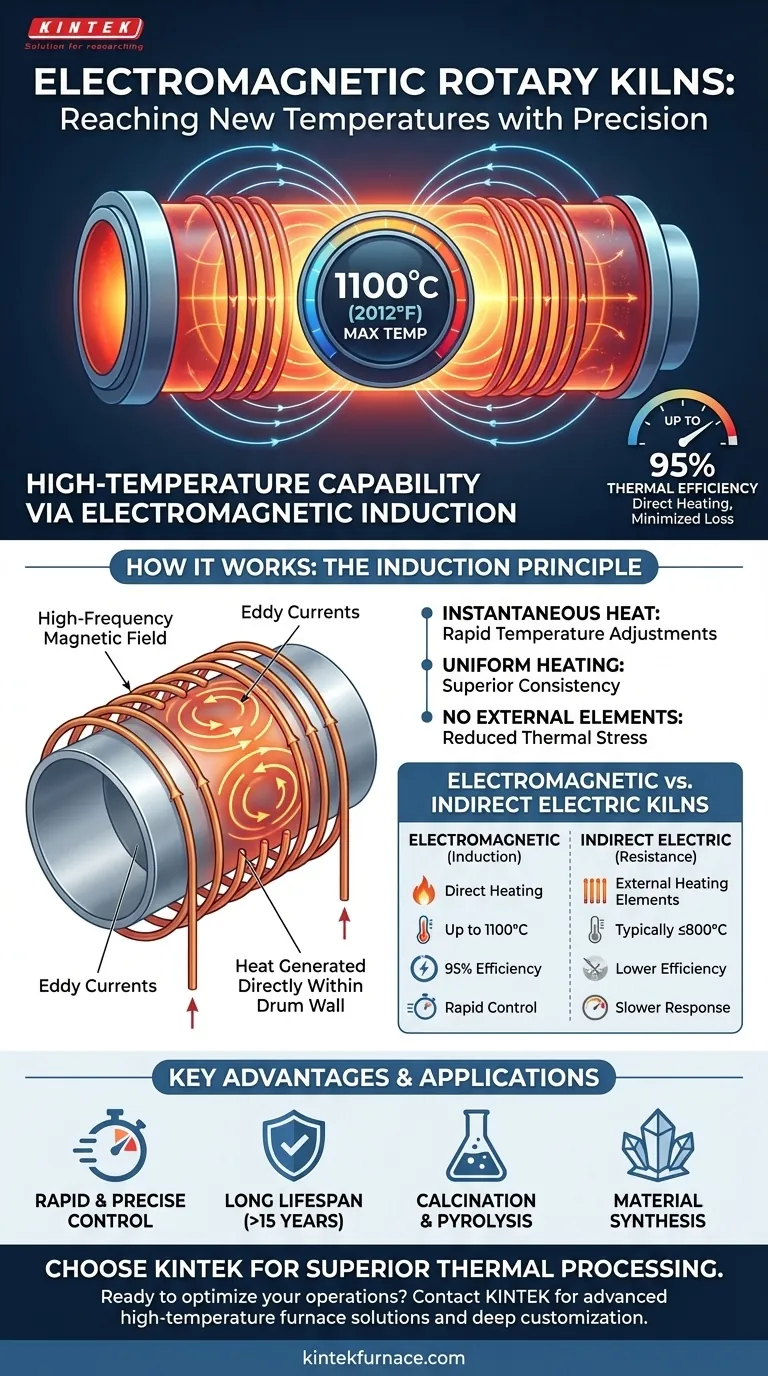

Kurz gesagt, elektromagnetische Drehrohröfen sind so konstruiert, dass sie Betriebstemperaturen von bis zu 1100 °C (2012 °F) erreichen können. Diese Hochtemperaturfähigkeit ist ein direktes Ergebnis ihrer einzigartigen Heizmethode, die sie von vielen anderen Arten von Elektroöfen unterscheidet und erhebliche Vorteile in Bezug auf Effizienz und Steuerung bietet.

Das Wesentliche ist nicht nur die maximale Temperatur, sondern wie sie erreicht wird. Durch die Verwendung elektromagnetischer Induktion zur direkten Erwärmung der Ofentrommel bietet diese Technologie eine außergewöhnlich gleichmäßige Erwärmung, schnelle Temperaturanpassungen und eine thermische Effizienz, die bis zu 95 % erreichen kann.

Wie elektromagnetische Öfen hohe Temperaturen erreichen

Die Leistung eines elektromagnetischen Drehrohrofens basiert auf der Physik der Induktionserwärmung. Dies unterscheidet sich grundlegend von konventionellen Methoden, die auf externe Brenner oder Heizelemente angewiesen sind.

Das Prinzip der Induktionserwärmung

Ein elektromagnetischer Ofen funktioniert, indem er ein hochfrequentes wechselndes Magnetfeld um die metallische Drehtrommel erzeugt. Dieses Magnetfeld induziert elektrische Wirbelströme direkt in der Wand der Trommel selbst.

Der Widerstand des Metalls gegen diese Ströme erzeugt intensive, gleichmäßige und sofortige Wärme von innen nach außen. Es gibt kein externes Heizelement; die Trommel wird zu ihrer eigenen Wärmequelle.

Der Vorteil der direkten Erwärmung

Diese direkte Heizmethode ist der Grund für die hohe thermische Effizienz der Technologie. Da Wärme innerhalb des Materials erzeugt wird, das heiß werden muss, geht nur sehr wenig Energie an die Umgebung verloren.

Dies steht in scharfem Kontrast zur indirekten Erwärmung, bei der Wärme von einer externen Quelle durch die Ofenwand und schließlich zum Produkt im Inneren übertragen werden muss, was zu erheblichen Wärmeverlusten führt.

Schnelle und präzise Steuerung

Da die Wärme sofort durch das Magnetfeld erzeugt wird, sind Temperaturanpassungen extrem schnell. Bediener können die Temperatur des Ofens mit einer Reaktionsfähigkeit erhöhen oder verringern, die mit brennstoffbeheizten oder indirekten elektrischen Systemen mit hoher thermischer Trägheit schwer zu erreichen ist.

Die operativen Unterschiede verstehen

Obwohl verschiedene Elektroöfen existieren, nimmt das elektromagnetische Design eine spezifische Leistungsnische ein. Seine Fähigkeiten und Einschränkungen sind eine direkte Folge seines Heizmechanismus.

Die Betriebsgrenze von 1100 °C

Die maximale Betriebstemperatur von 1100 °C ist ein etablierter Maßstab für diese Technologie. Sie macht diese Öfen für eine breite Palette anspruchsvoller thermischer Prozesse geeignet, einschließlich Kalzinierung, Pyrolyse und Materialsynthese.

Eine klare Abgrenzung zu indirekten Elektroöfen

Es ist entscheidend, elektromagnetische Öfen nicht mit anderen Typen zu verwechseln, wie z.B. elektrisch beheizten indirekten Drehrohröfen. Diese konventionelleren Konstruktionen verwenden Widerstandsheizelemente außerhalb der Trommel.

Diese indirekten Systeme sind oft auf niedrigere Temperaturen begrenzt, wobei einige Designs speziell für Prozesse bis zu 800 °C ausgelegt sind. Die Begrenzung resultiert aus den Heizelementen selbst und den Ineffizienzen bei der Übertragung dieser Wärme in die Trommel.

Haltbarkeit und Lebensdauer

Das Fehlen externer Verbrennung oder ultrahoher Heizelemente reduziert die thermische Belastung vieler Komponenten. Dies trägt zu einer langen Betriebslebensdauer bei, die oft mit über 15 Jahren angegeben wird, wobei robuste Sicherheitseinrichtungen in das System integriert sind.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Ofentechnologie erfordert die Abstimmung ihrer Fähigkeiten auf Ihre spezifischen Prozessanforderungen. Die Entscheidung hängt von Ihren Zielen für Temperatur, Effizienz und Steuerung ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, bis zu 1100 °C mit hoher Gleichmäßigkeit zu erreichen: Ein elektromagnetischer Drehrohrofen ist speziell für diese Leistungsklasse konzipiert.

- Wenn Ihre oberste Priorität die Maximierung der Energieeffizienz und die Minimierung der Betriebskosten ist: Die bis zu 95 % thermische Effizienz macht diese Technologie zu einer überzeugenden Wahl.

- Wenn Ihr Prozess schnelle Temperaturänderungen und präzise Steuerung erfordert: Die sofortige Ein-/Ausschaltbarkeit der Induktionserwärmung bietet überlegene Reaktionsfähigkeit.

- Wenn Ihr Wärmebehandlungsprozess bei oder unter 800 °C arbeitet: Ein konventioneller indirekter Elektroofen kann eine ausreichende und praktikable Alternative zur Bewertung sein.

Letztendlich ermöglicht das Verständnis des Kernheizprinzips die Auswahl der Technologie, die am besten mit Ihren operativen und finanziellen Zielen übereinstimmt.

Zusammenfassungstabelle:

| Merkmal | Details |

|---|---|

| Maximale Temperatur | Bis zu 1100°C (2012°F) |

| Heizmethode | Elektromagnetische Induktion |

| Thermische Effizienz | Bis zu 95% |

| Temperaturregelung | Schnelle und präzise Anpassungen |

| Schlüsselanwendungen | Kalzinierung, Pyrolyse, Materialsynthese |

| Lebensdauer | Über 15 Jahre |

Bereit, Ihre thermische Verarbeitung mit Präzision und Effizienz zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere elektromagnetischen Drehrohröfen Ihre Abläufe optimieren und überragende Leistung liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle