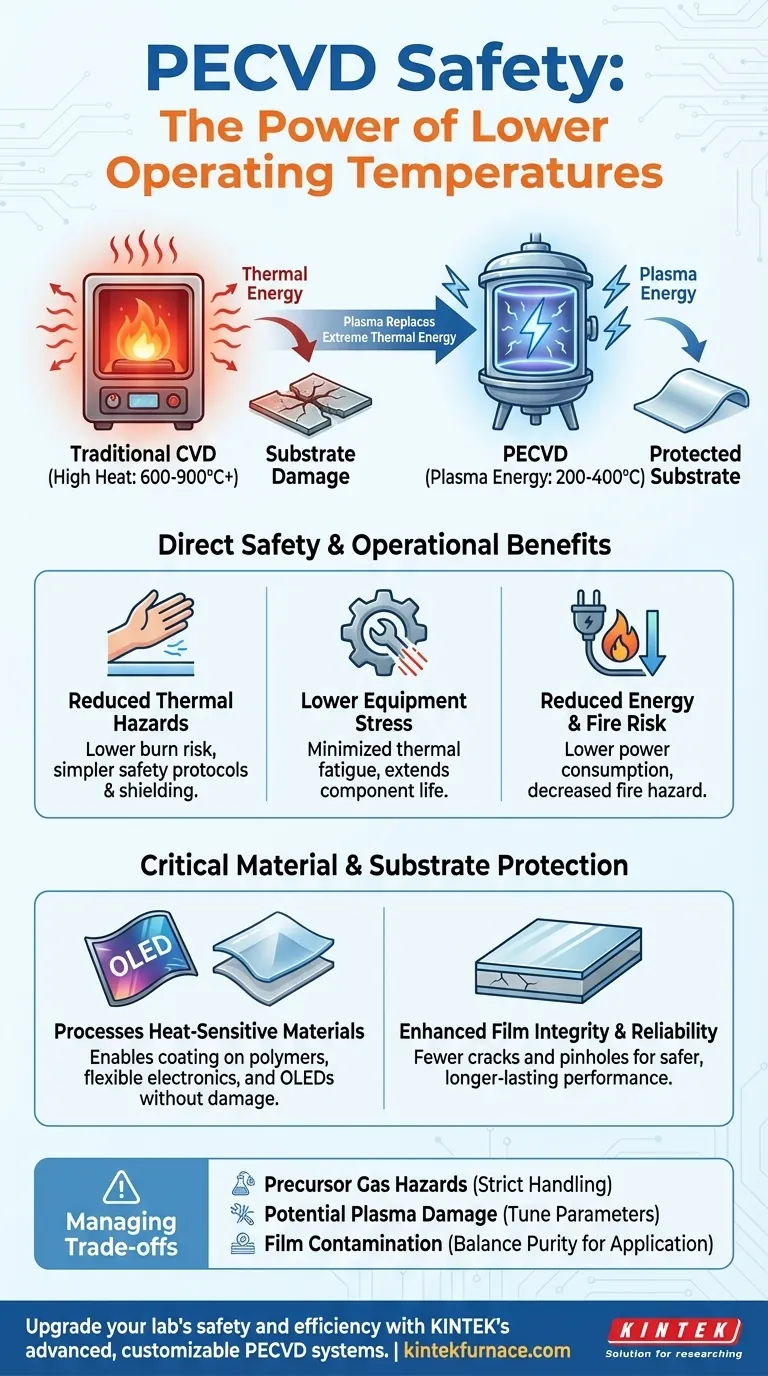

Aus Sicherheitssicht ist der bedeutendste Vorteil der plasmaunterstützten chemischen Gasphasenabscheidung (PECVD) ihre drastisch niedrigere Betriebstemperatur. Im Gegensatz zu herkömmlichen Methoden, die auf extreme Hitze angewiesen sind, nutzt PECVD Plasma, um chemische Reaktionen anzutreiben, was grundlegend thermische Gefahren reduziert, die Belastung der Ausrüstung verringert und die Verarbeitung von wärmeempfindlichen Materialien ermöglicht.

Die Verwendung von Plasma anstelle hoher Hitze zur Abscheidung dünner Schichten ist der Kern der Sicherheitsvorteile von PECVD. Diese Umstellung schützt nicht nur Personal und Hardware vor schwerwiegenden thermischen Risiken, sondern bewahrt auch die Integrität von Materialien, die durch Hochtemperatur-Alternativen zerstört würden.

Das Prinzip: Ersatz thermischer Energie durch Plasma

Um die Sicherheitsauswirkungen zu verstehen, müssen Sie zunächst den grundlegenden Unterschied zwischen PECVD und der konventionellen chemischen Gasphasenabscheidung (CVD) verstehen.

Wie Hochtemperatur-CVD funktioniert

Traditionelle Methoden wie die Niederdruck-CVD (LPCVD) erfordern extreme Temperaturen, oft im Bereich von 600 °C bis über 900 °C. Diese intensive Hitze liefert die notwendige thermische Energie, um Prekursor-Gase aufzuspalten und die chemischen Reaktionen einzuleiten, die einen Film auf dem Substrat bilden.

Die PECVD-Alternative: Energie aus Plasma

PECVD erreicht das gleiche Ergebnis bei viel niedrigeren Temperaturen, typischerweise zwischen 200 °C und 400 °C. Dies geschieht durch die Einführung von Energie in einer anderen Form: Ein elektrisches Feld erzeugt ein Plasma, ein ionisiertes Gas, das hochenergetische Elektronen enthält.

Diese Elektronen kollidieren mit den Prekursor-Gasmär-Molekülen und spalten sie in reaktive Spezies, ohne hohe Hitze zu benötigen. Dieser plasmagesteuerte Prozess ist der Schlüssel zu allen nachfolgenden Sicherheits- und Materialvorteilen.

Direkte Sicherheits- und Betriebsvorteile

Die niedrigere Betriebstemperatur führt direkt zu einer sichereren und handhabbareren Betriebsumgebung.

Reduzierte thermische Gefahren

Der Betrieb bei 300 °C anstelle von 800 °C reduziert das Risiko schwerer Verbrennungen für das Personal drastisch. Er verringert auch den Bedarf an umfassender thermischer Abschirmung und komplexen, für hohe Temperaturen ausgelegten Sicherheitsverriegelungen um die Verarbeitungsanlage herum.

Geringere thermische Belastung der Ausrüstung

Extreme Wärmezyklen führen dazu, dass Materialien sich ausdehnen und zusammenziehen, was zu erheblichen Belastungen von Reaktorkammern, Dichtungen und Heizelementen führt. Dies führt zu Materialermüdung und erhöht das Risiko von Komponentenausfällen. Die milderen Bedingungen von PECVD verlängern die Lebensdauer der Ausrüstung und verbessern die Prozesszuverlässigkeit.

Reduziertes Energie- und Brandrisiko

Das Erhitzen einer Kammer auf 800 °C erfordert eine enorme Menge an elektrischer Energie. Der geringere Temperaturbedarf von PECVD führt zu einem deutlich geringeren Energieverbrauch, was wiederum das inhärente Brandrisiko im Zusammenhang mit Hochleistungs-Elektrosystemen reduziert.

Der entscheidende Vorteil: Substrat- und Materialsicherheit

Neben der Bedienersicherheit ist der Niedertemperaturprozess entscheidend für den Schutz der Integrität der verarbeiteten Materialien. In vielen modernen Anwendungen ist dies der wichtigste Vorteil.

Schutz temperaturempfindlicher Substrate

PECVD ermöglicht die Abscheidung hochwertiger Filme auf Materialien, die hohen Temperaturen nicht standhalten können. Dazu gehören Polymere, flexible Kunststoffe und organische Elektronik (wie OLEDs), die in einem herkömmlichen CVD-Reaktor schmelzen, sich verziehen oder vollständig zerstört würden.

Vermeidung von Film- und Substratdegradation

Selbst auf robusten Substraten wie Siliziumwafern können hohe Temperaturen unerwünschte Effekte wie Dotierstoffdiffusion oder induzierte Filmspannung verursachen. Die schonendere thermische Umgebung von PECVD trägt dazu bei, die Eigenschaften der darunter liegenden Schichten zu erhalten und führt zu einem stabileren Endgerät.

Verbesserte Film-Integrität und Zuverlässigkeit

Die Prozessbedingungen in PECVD führen zu Filmen mit weniger Rissen und Nadellöchern. Ein Film, der weniger anfällig für Risse ist, ist von Natur aus zuverlässiger und in Anwendungen wie Schutzbeschichtungen über seine Lebensdauer sicherer.

Abwägung der Kompromisse

Obwohl PECVD thermisch sicherer ist, bringt es eigene Überlegungen mit sich, die berücksichtigt werden müssen.

Gefahren durch Prekursor-Gase

PECVD ist immer noch auf Prekursor-Gase angewiesen, die giftig, brennbar oder pyrophor sein können (z. B. Silan). Das thermische Risiko ist geringer, aber das chemische Handhabungsrisiko bleibt bestehen. Strenge Gashandhabungsprotokolle, Schrankbelüftung und Leckerkennung sind unabdingbar.

Potenzial für plasmabedingte Schäden

Die hochenergetischen Ionen im Plasma können die Substratoberfläche physisch bombardieren. Obwohl dies die Filmdichte verbessern kann, kann es auch Schäden an hochsensiblen elektronischen Bauelementstrukturen verursachen. Dieser Kompromiss muss durch sorgfältige Abstimmung der Plasmaparameter gehandhabt werden.

Filmkontamination

Da die Reaktionen plasmaunterstützt sind, können mittels PECVD abgeschiedene Filme manchmal eine höhere Konzentration an eingebauten Verunreinigungen aufweisen, wie z. B. Wasserstoff aus Prekursor-Gasen. Für bestimmte hochreine elektronische Anwendungen kann dies ein erheblicher Nachteil im Vergleich zu Filmen aus Hochtemperaturprozessen sein.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Abscheidungsmethode hängt vollständig von den Prioritäten Ihrer spezifischen Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung temperaturempfindlicher Substrate (wie Polymere oder organische Geräte) liegt: PECVD ist oft die einzig praktikable Wahl, da ihre niedrige Temperatur die Zerstörung des Substrats verhindert.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Bedienersicherheit und der Senkung der Einrichtungskosten liegt: PECVD senkt die thermischen Risiken und den Energieverbrauch im Vergleich zu Hochtemperatur-CVD erheblich.

- Wenn Ihr Hauptaugenmerk auf der absolut höchsten Filmreinheit für kritische Mikroelektronik liegt: Sie müssen die Vorteile von PECVD gegenüber dem Potenzial für plasmabedingte Schäden oder Kontamination abwägen, wobei Hochtemperatur-LPCVD möglicherweise immer noch bevorzugt wird.

Indem Sie verstehen, dass PECVD Plasmaenergie durch thermische Energie ersetzt, können Sie eine fundierte Entscheidung treffen, die Sicherheit, Materialkompatibilität und die endgültige Filmqualität korrekt ausbalanciert.

Zusammenfassungstabelle:

| Sicherheitsvorteil | Beschreibung |

|---|---|

| Reduzierte thermische Gefahren | Senkt das Risiko von Verbrennungen und vereinfacht die Sicherheitsausrüstung aufgrund von Temperaturen von 200°C-400°C im Vergleich zu 600°C+ bei CVD. |

| Geringere Gerätebelastung | Verlängert die Lebensdauer der Ausrüstung durch Minimierung der thermischen Ermüdung von Komponenten wie Dichtungen und Kammern. |

| Reduzierung von Energie- und Brandrisiken | Verringert den Stromverbrauch und die damit verbundenen Brandgefahren durch Hochtemperaturheizung. |

| Substratschutz | Ermöglicht die Verarbeitung wärmeempfindlicher Materialien (z. B. Polymere, OLEDs) ohne Beschädigung. |

| Verbesserte Filmzuverlässigkeit | Erzeugt Filme mit weniger Rissen und Nadellöchern, wodurch die langfristige Sicherheit und Leistung verbessert wird. |

Verbessern Sie die Sicherheit und Effizienz Ihres Labors mit den fortschrittlichen PECVD-Systemen von KINTEK! Durch exzellente Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperaturofenlösungen, einschließlich CVD/PECVD-Systemen, Muffel-, Rohr-, Dreh- sowie Vakuum- und Atmosphäreöfen. Unsere starke Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, thermische Risiken reduzieren und empfindliche Materialien schützen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihren Betrieb unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen