Im Wesentlichen ist der Drehrohrofen das Herzstück der modernen Zementanlage. Es handelt sich um einen massiven, sich langsam drehenden Industrieofen, der für die chemische Umwandlung von Rohmaterialien in eine neue Substanz namens Klinker verantwortlich ist – die Hauptkomponente von fertigem Zement. Dieser thermische Prozess, bekannt als Kalzinierung, ist die entscheidende „Einbrenn“-Stufe in der Produktionssequenz der Industrie „zwei Mahl-, ein Brenn-“.

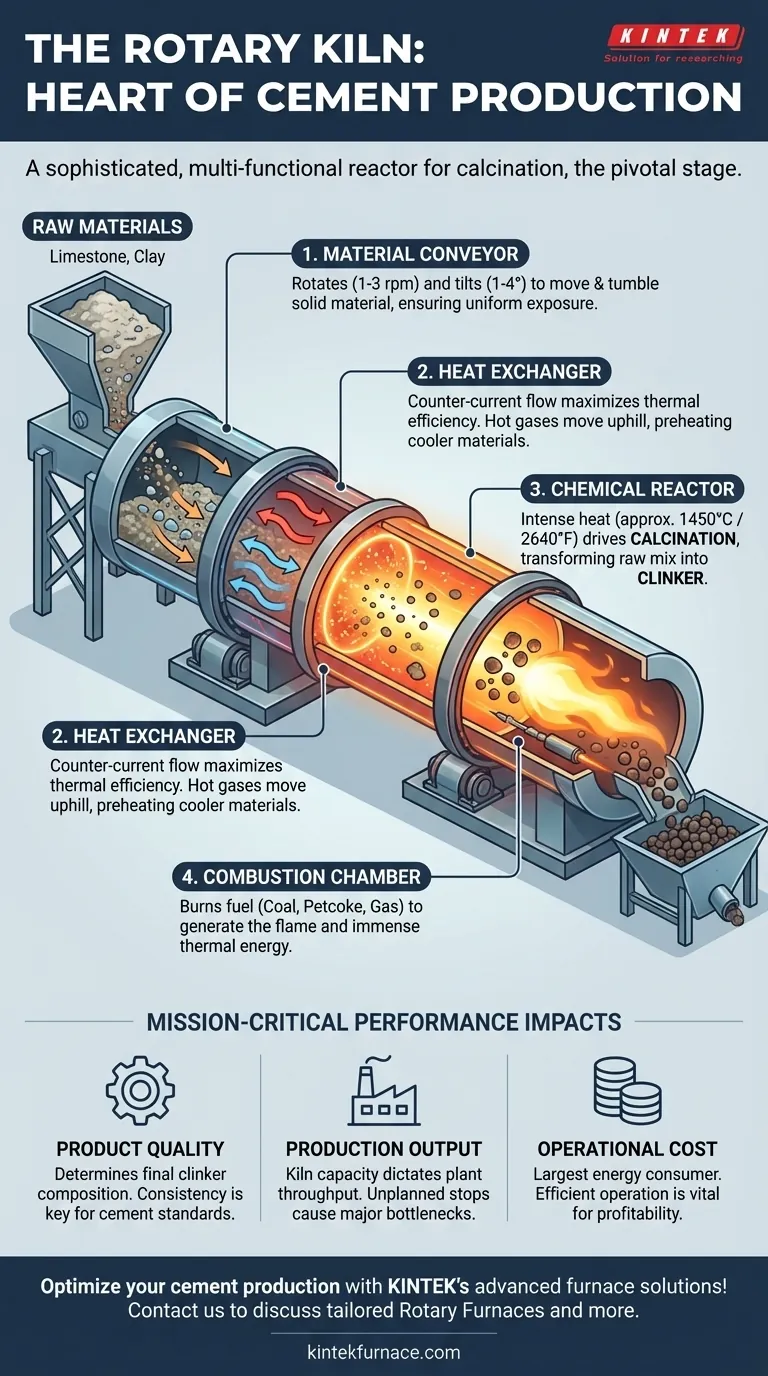

Der Drehrohrofen ist weit mehr als nur ein einfacher Erhitzer. Er ist ein hochentwickelter, multifunktionaler Reaktor, in dem Wärmeübertragung, chemische Reaktion und Materialtransport präzise gesteuert werden, um die endgültige Qualität, den Durchsatz und die Kosten des gesamten Zementherstellungsprozesses zu bestimmen.

Der Ofen als multifunktionales System

Um die zentrale Rolle des Ofens zu verstehen, muss man ihn nicht als ein einzelnes Gerät betrachten, sondern als ein integriertes System, das gleichzeitig vier verschiedene Funktionen erfüllt.

Der chemische Reaktor

Der Hauptzweck des Ofens ist die Funktion als chemischer Reaktor. Der Rohmehlmix, der hauptsächlich aus Kalkstein, Ton und anderen Materialien besteht, wird in den Ofen eingebracht und auf extreme Temperaturen erhitzt, typischerweise um 1450 °C (2640 °F).

Diese intensive Hitze treibt eine chemische Reaktion namens Kalzinierung an, die die Rohmaterialien aufbricht und dazu führt, dass sie neue, komplexe Mineralverbindungen bilden. Das Ergebnis dieser Umwandlung ist Klinker, ein körniges Material, das die Grundlage für Zement bildet.

Der Wärmetauscher

Ein Drehrohrofen ist ein unglaublich effektives Wärmetauschergerät. Er arbeitet nach dem Prinzip des Gegenstromprinzips: Das Rohmaterial rieselt langsam bergab, während heiße Verbrennungsgase bergauf strömen und sich in die entgegengesetzte Richtung bewegen.

Dieses Design maximiert die thermische Effizienz. Während die heißen Gase die Länge des Ofens durchlaufen, übertragen sie ihre Wärme schrittweise auf das kühlere Material und stellen sicher, dass die Energie während des gesamten Prozesses effektiv genutzt wird.

Der Materialförderer

Der Ofen fungiert als physischer Förderer. Er ist mit einer leichten Neigung zur Horizontalen installiert, typischerweise um 1 bis 4 Grad geneigt.

Während sich der Ofen langsam dreht (etwa 1–3 Umdrehungen pro Minute), bewirkt diese Neigung, dass sich das feste Material aufhäuft und allmählich vom oberen Einlassende zum unteren Auslassende bewegt. Diese Aufhäufung ist entscheidend, da sie sicherstellt, dass jedes Partikel gleichmäßig den heißen Gasen ausgesetzt wird, was zu einer gleichmäßigen und konsistenten Klinkerproduktion führt.

Die Brennkammer

Der Ofen selbst dient als Brennkammer, in der Brennstoff – wie Kohle, Petrolkoks oder Erdgas – verbrannt wird, um die immense thermische Energie zu erzeugen, die für den Prozess erforderlich ist. Die hier erzeugte Flamme und die heißen Gase sind der Motor des gesamten Systems.

Warum die Ofenleistung missionskritisch ist

Die technische Leistung und die betriebliche Stabilität des Drehrohrofens bestimmen direkt den Erfolg der gesamten Anlage. Wie es in der Branche heißt: „Solange sich der Ofen dreht, wird es Millionen geben“, was seine finanzielle Bedeutung hervorhebt.

Auswirkungen auf die Produktqualität

Die endgültige chemische Zusammensetzung des Klinkers wird durch das Temperaturprofil und die Zeit bestimmt, die das Material im Ofen verbringt (Verweilzeit). Geringfügige Abweichungen im Ofenbetrieb können zu fehlerhaft geformtem Klinker führen, was zu minderwertigem Zement führt, der die Qualitätsanforderungen nicht erfüllt.

Auswirkungen auf den Produktionsdurchsatz

Der Durchsatz der gesamten Zementanlage wird durch die Kapazität ihres Ofens begrenzt. Jeder ungeplante Stopp oder jede Reduzierung der Ofendrehzahl erzeugt sofort einen Engpass, stoppt die Produktion und verursacht erhebliche finanzielle Verluste durch entgangenen Ausstoß.

Auswirkungen auf die Betriebskosten

Der Drehrohrofen ist der größte Energieverbraucher in einer Zementanlage und macht einen massiven Teil der Produktionskosten aus. Ein ineffizient betriebener Ofen verschwendet Brennstoff und erhöht den Energieverbrauch pro Tonne Klinker, was die Rentabilität der Anlage direkt schmälert.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Ofenfunktion ermöglicht es Ihnen, sich auf die Variablen zu konzentrieren, die für Ihre spezifische Rolle am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf der Verfahrenstechnik liegt: Ihr Ziel ist es, das empfindliche Gleichgewicht zwischen Materialzufuhrrate, Ofendrehzahl und Brennstoffverbrennung zu optimieren, um die thermische Effizienz zu maximieren und gleichmäßigen Klinker zu produzieren.

- Wenn Ihr Hauptaugenmerk auf Wartung und Zuverlässigkeit liegt: Der Dauerbetrieb des Ofens ist von größter Bedeutung; Sie müssen die mechanische Integrität des Antriebssystems und der Feuerfestauskleidung sicherstellen, um katastrophale Ausfälle und kostspielige Ausfallzeiten zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Produktqualitätskontrolle liegt: Sie müssen den Ofen als die primäre Variable behandeln, die die chemische Zusammensetzung des Klinkers beeinflusst, und seine Parameter ständig überwachen, um sicherzustellen, dass das Endprodukt den Spezifikationen entspricht.

Letztendlich ist die Beherrschung der Prinzipien des Drehrohrofens grundlegend für das Verständnis des gesamten Zementherstellungsprozesses.

Zusammenfassungstabelle:

| Funktion | Beschreibung | Hauptvorteil |

|---|---|---|

| Chemischer Reaktor | Erhitzt Rohmaterialien auf 1450°C zur Kalzinierung | Bildet Klinker, die Basis von Zement |

| Wärmetauscher | Nutzt Gegenstrom für effizientes Heizen | Maximiert die Nutzung thermischer Energie |

| Materialförderer | Dreht und neigt sich, um Materialien zu bewegen | Gewährleistet gleichmäßige Exposition und konsistenten Durchsatz |

| Brennkammer | Verbrennt Brennstoff zur Erzeugung hoher Temperaturen | Treibt den gesamten Produktionsprozess an |

Optimieren Sie Ihre Zementproduktion mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung herausragender F&E-Leistungen und interner Fertigung bieten wir vielfältige Labor- und Industrieanlagen mit Hochtemperatur-Ofensystemen wie Drehrohröfen, Muffelöfen, Rohr-Öfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen an. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen und Produktionsanforderungen und steigert so Effizienz, Qualität und Kosteneffektivität. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Abläufe verändern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln