Kurz gesagt, die Atmosphärenkontrolle ist eine grundlegende Prozessvariable bei Rohrovanwendungen und nicht nur eine Schutzmaßnahme. Sie ermöglicht es Ihnen, die chemische Umgebung während der thermischen Behandlung zu bestimmen, was die Endeigenschaften, Zusammensetzung und Integrität des Materials, mit dem Sie arbeiten, direkt beeinflusst. Ohne sie überlassen Sie das Ergebnis Ihres Prozesses dem Zufall.

Der Kernzweck der Atmosphärenkontrolle besteht darin, über das einfache Erhitzen eines Materials hinauszugehen. Sie verwandelt den Ofen von einem einfachen Ofen in einen hochpräzisen chemischen Reaktor, der es Ihnen ermöglicht, unerwünschte Reaktionen zu verhindern oder gezielt bestimmte chemische Umwandlungen bei hohen Temperaturen herbeizuführen.

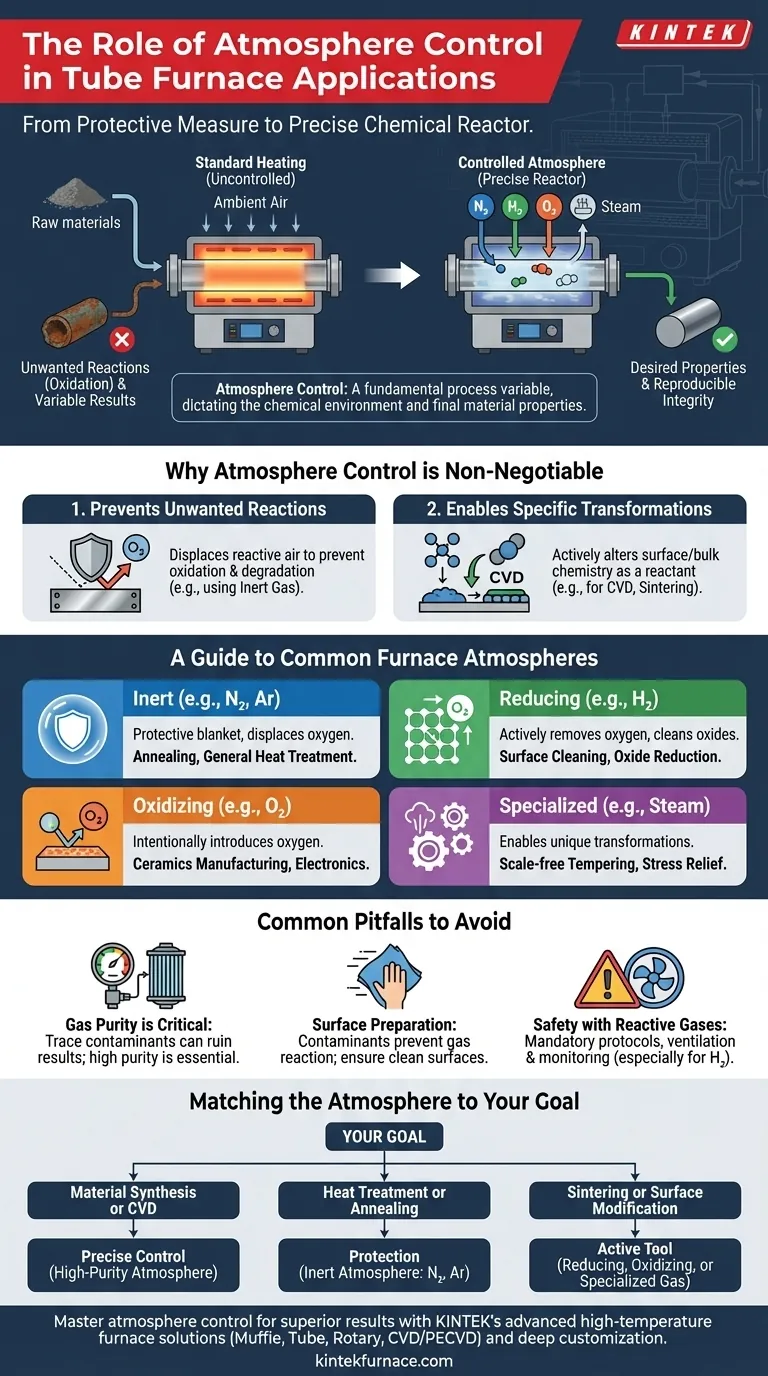

Warum die Atmosphärenkontrolle nicht verhandelbar ist

Die Kontrolle der Atmosphäre in einem Rohrofen ist entscheidend für die Erzielung reproduzierbarer und vorhersagbarer Ergebnisse. Sie dient zwei Hauptfunktionen: der Verhinderung unerwünschter Reaktionen und der Ermöglichung gewünschter Reaktionen.

Verhinderung unerwünschter Reaktionen

Bei erhöhten Temperaturen reagieren die meisten Materialien stark mit der Umgebungsluft, insbesondere mit Sauerstoff. Dies kann zu unerwünschter Oxidation führen, wobei Oxidschichten (wie Rost auf Eisen) entstehen, die die Materialeigenschaften beeinträchtigen.

Die Verwendung einer kontrollierten Atmosphäre, wie z. B. eines Inertgases, verdrängt den Sauerstoff und verhindert diese Reaktionen, wodurch die Reinheit und Oberflächengüte des Materials erhalten bleiben.

Ermöglichung spezifischer Materialumwandlungen

Die Atmosphärenkontrolle ist auch ein aktives Werkzeug. Das Gas selbst kann ein Reaktionspartner im Prozess sein und die Oberflächen- oder Massenchemie des Materials gezielt verändern.

Dies ist entscheidend für Anwendungen wie Chemical Vapor Deposition (CVD), Sintern und Synthese, bei denen die atmosphärischen Bedingungen eine Schlüsselzutat bei der Herstellung des Endprodukts sind.

Ein Leitfaden zu gängigen Ofenatmosphären

Die Wahl der Atmosphäre wird ausschließlich durch das Ziel Ihres thermischen Prozesses bestimmt. Jeder Typ erfüllt einen bestimmten chemischen Zweck.

Inertgase (z. B. Stickstoff, Argon)

Eine inerte Atmosphäre wirkt wie eine Schutzschicht. Ihre Hauptaufgabe besteht darin, durch die Verdrängung reaktiver Gase wie Sauerstoff eine neutrale Umgebung zu schaffen.

Dies ist die Standardwahl für Prozesse wie Glühen oder allgemeine Wärmebehandlungen, bei denen das Ziel lediglich darin besteht, das Material zu erhitzen, ohne seine chemische Zusammensetzung zu verändern.

Reduzierende Atmosphären (z. B. Wasserstoff)

Eine reduzierende Atmosphäre wird verwendet, um Sauerstoff aktiv von einem Material zu entfernen. Sie wird häufig verwendet, um Oxide von einer Oberfläche vor einem nachfolgenden Prozess zu reinigen oder um die Oxidation bei hochsensiblen Materialien zu verhindern.

Damit dies wirksam ist, müssen die Oberflächen vor der Behandlung sauber und frei von Verunreinigungen sein.

Oxidierende Atmosphären (z. B. Sauerstoff)

Umgekehrt wird eine oxidierende Atmosphäre verwendet, um gezielt Sauerstoff in die Struktur eines Materials einzubringen oder eine spezifische Oxidschicht auf dessen Oberfläche wachsen zu lassen.

Dies ist üblich bei der Herstellung bestimmter Keramiken und elektronischer Komponenten, bei denen die Oxidschicht wesentliche funktionelle Eigenschaften bietet.

Spezialisierte Atmosphären (z. B. Dampf)

Spezifische Prozesse erfordern möglicherweise einzigartige Atmosphären wie Dampf. Bei eisenbasierten Metallen kann eine Dampf-Atmosphäre zur anlauffreien Temperierung und Spannungsentlastung eingesetzt werden.

Dieser Prozess kann die Festigkeit eines Materials erhöhen, die Verschleiß- und Korrosionsbeständigkeit verbessern und die Porosität gesinterter Teile reduzieren.

Häufige Fallstricke, die es zu vermeiden gilt

Obwohl die Atmosphärenkontrolle leistungsstark ist, erfordert sie sorgfältige Planung sowie ein Verständnis ihrer Grenzen und Risiken.

Der Einfluss der Gasreinheit

Die Reinheit Ihres Prozessgases ist entscheidend. Bei hochsensiblen Anwendungen wie der Halbleiter- oder Fortschrittsmaterialsynthese können selbst Spuren von Verunreinigungen in der Gasversorgung das Ergebnis ruinieren. Höherreine Gase und leckagefreie Systeme sind unerlässlich.

Die Bedeutung der Oberflächenvorbereitung

Eine kontrollierte Atmosphäre kann nur mit der Oberfläche reagieren, die sie berühren kann. Wenn ein Material mit Ölen, Fett oder einer unerwünschten Oxidschicht überzogen ist, kann das Prozessgas seine Funktion nicht korrekt ausüben, was zu inkonsistenten Ergebnissen führt.

Sicherheitsaspekte bei reaktiven Gasen

Viele Prozessgase, insbesondere Wasserstoff, sind brennbar oder bergen andere Gefahren. Die Implementierung geeigneter Sicherheitsprotokolle, Belüftung und Gasüberwachungssysteme ist nicht optional – sie ist eine zwingende Voraussetzung für einen sicheren Betrieb.

Die Atmosphäre an Ihr Ziel anpassen

Ihre Wahl der Atmosphäre muss direkt mit Ihrem gewünschten Ergebnis verknüpft sein. Nutzen Sie dies als Leitfaden für eine fundierte Entscheidung.

- Wenn Ihr Hauptaugenmerk auf Material-Synthese oder CVD liegt: Sie benötigen eine präzise Kontrolle über eine hochreine Atmosphäre, um die chemischen Reaktionen und die endgültige Zusammensetzung Ihres neuen Materials zu bestimmen.

- Wenn Ihr Hauptaugenmerk auf Wärmebehandlung oder Glühen liegt: Ihr Ziel ist wahrscheinlich der Schutz, wodurch eine inerte Atmosphäre (wie Stickstoff oder Argon) die gebräuchlichste und kostengünstigste Wahl ist.

- Wenn Ihr Hauptaugenmerk auf Sintern oder Oberflächenmodifikation liegt: Sie müssen die Atmosphäre als aktives Werkzeug einsetzen und ein reduzierendes, oxidierendes oder spezialisiertes Gas wählen, um die gewünschte Dichte und Oberflächenchemie zu erreichen.

Die Beherrschung der Atmosphärenkontrolle ist der Schlüssel zur Freischaltung des vollen Potenzials Ihrer thermischen Prozesse.

Zusammenfassungstabelle:

| Atmosphären-Typ | Hauptfunktion | Gängige Anwendungen |

|---|---|---|

| Inert (z. B. Stickstoff, Argon) | Verhindert unerwünschte Reaktionen durch Verdrängung von Sauerstoff | Glühen, allgemeine Wärmebehandlung |

| Reduzierend (z. B. Wasserstoff) | Entfernt Sauerstoff von Materialien | Oberflächenreinigung, Oxidreduktion |

| Oxidierend (z. B. Sauerstoff) | Führt Sauerstoff zur Bildung von Oxidschichten zu | Keramikherstellung, Elektronik |

| Spezialisiert (z. B. Dampf) | Ermöglicht spezifische Umwandlungen wie anlauffreies Tempern | Spannungsentlastung, Sinterverbesserungen |

Schöpfen Sie das volle Potenzial Ihrer thermischen Prozesse mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK aus. Durch Nutzung außergewöhnlicher F&E und hauseigener Fertigung bieten wir Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, alle mit tiefgreifender Anpassung, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden. Erzielen Sie präzise Atmosphärenkontrolle und überlegene Ergebnisse – kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Innovationskraft Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision