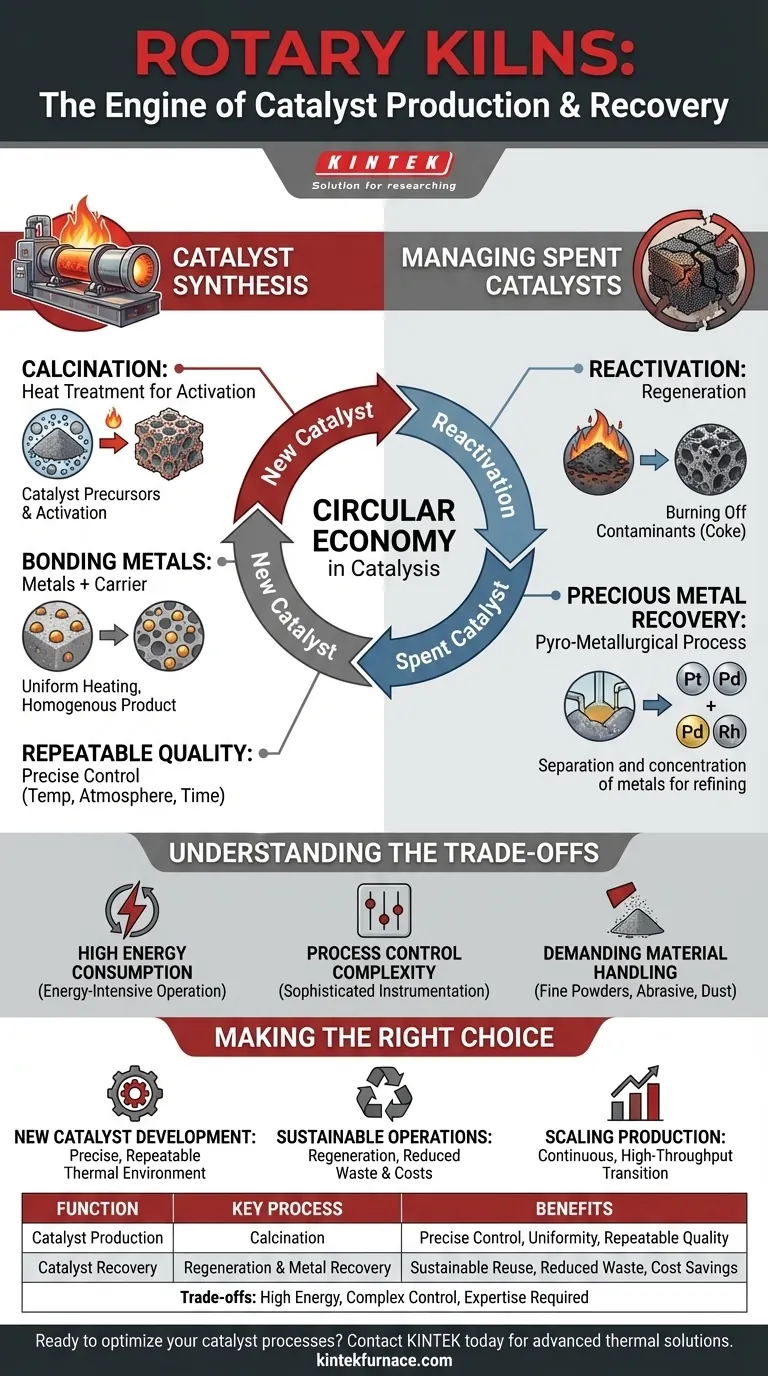

In der Welt der industriellen Chemie sind Drehrohröfen die unverzichtbaren thermischen Verarbeitungseinheiten, die sowohl die Herstellung als auch die Erneuerung von Katalysatoren vorantreiben. Sie erfüllen zwei primäre Funktionen: die Produktion neuer Katalysatoren durch einen Hochtemperaturprozess namens Kalzinierung und die nachhaltige Bewirtschaftung verbrauchter Katalysatoren durch die Rückgewinnung von Edelmetallen oder deren Regeneration zur Wiederverwendung. Diese Doppelrolle macht sie für den gesamten Katalysator-Lebenszyklus unverzichtbar.

Katalysatoren sind hochwertige Güter mit einer begrenzten Betriebsdauer. Der Kernwert eines Drehrohrofens liegt in seiner Fähigkeit, die präzise, kontrollierte thermische Umgebung bereitzustellen, die nicht nur zur Synthese von Katalysatoren, sondern auch zur Wertrückgewinnung aus diesen erforderlich ist, was ihn zu einem Eckpfeiler einer nachhaltigen Kreislaufwirtschaft in der Katalyse macht.

Die Rolle des Ofens bei der Katalysatorsynthese

Die Herstellung eines neuen, wirksamen Katalysators hängt von der Erzielung einer spezifischen chemischen Struktur und Bindung ab. Ein Drehrohrofen bietet die exakte Umgebung, die zur Realisierung dessen im industriellen Maßstab erforderlich ist.

Das Prinzip der Kalzinierung

Kalzinierung ist ein Wärmebehandlungsverfahren, das verwendet wird, um eine chemische Veränderung oder Phasenübergang in einem festen Material hervorzurufen. Bei der Katalysatorproduktion ist dies der entscheidende Schritt zur Aktivierung des Materials.

Der Ofen erhitzt den Katalysator-Vorläufer auf eine präzise Temperatur, wodurch oft Wasser ausgetrieben, Salze zersetzt und die gewünschte poröse Struktur sowie aktive metallische Zentren geschaffen werden.

Bindung von Metallen an einen Träger

Die meisten Katalysatoren bestehen aus aktiven Metallkomponenten, wie Platin oder Palladium, die auf einem stabilen, porösen Trägermaterial, einem sogenannten Träger, verteilt sind.

Während der Kalzinierung in einem Drehrohrofen bindet die hohe Temperatur diese aktiven Metalle fest an den Träger. Die langsame, taumelnde Bewegung des Ofens sorgt dafür, dass jedes Partikel gleichmäßig erhitzt wird, was zu einem homogenen und hochwirksamen Endprodukt führt.

Sicherstellung wiederholbarer Qualität

Die Wirksamkeit eines Katalysators ist sehr empfindlich gegenüber seinen Produktionsbedingungen. Drehrohröfen bieten präzise Kontrolle über Schlüsselvariablen wie Temperaturprofil, Gasatmosphäre und Verweilzeit des Materials.

Dieses Maß an Kontrolle stellt sicher, dass jede Charge von Katalysatoren genau die gleichen Spezifikationen erfüllt und die wiederholbare, qualitativ hochwertige Leistung liefert, die für anspruchsvolle industrielle Anwendungen erforderlich ist.

Management verbrauchter Katalysatoren für eine Kreislaufwirtschaft

Im Laufe der Zeit werden Katalysatoren durch Verunreinigungen "verbraucht" oder desaktiviert. Drehrohröfen bieten einen thermischen Weg, um sie entweder wiederherzustellen oder ihre wertvollen Komponenten zurückzugewinnen, wodurch Abfall und wirtschaftliche Verluste minimiert werden.

Reaktivierung und Regeneration

Bei vielen Katalysatoren wird die Deaktivierung durch den Aufbau von Kohlenstoff (Koks) oder anderen organischen Rückständen auf den aktiven Oberflächen verursacht.

Ein Drehrohrofen kann eine Regeneration durchführen, indem er den verbrauchten Katalysator in einer kontrollierten Atmosphäre, die Sauerstoff enthält, erhitzt. Dieser Prozess verbrennt die Verunreinigungen sorgfältig, ohne die zugrunde liegende Katalysatorstruktur zu beschädigen, und stellt seine Aktivität zur Wiederverwendung wieder her.

Edelmetallrückgewinnung

Wenn ein Katalysator nicht regeneriert werden kann, wird er oft verarbeitet, um die wertvollen Metalle, die er enthält, zurückzugewinnen. Dies gilt insbesondere für Katalysatoren, die Platin, Palladium, Rhodium oder andere Edelmetalle verwenden.

Der Drehrohrofen erleichtert die pyrometallurgische Rückgewinnung. Er verwendet hohe Temperaturen, um das verbrauchte Material zu verarbeiten, die wertvollen Metalle zu trennen und zu konzentrieren, damit sie raffiniert und zur Herstellung neuer Katalysatoren verwendet werden können.

Die Kompromisse verstehen

Obwohl Drehrohröfen unverzichtbar sind, sind sie nicht ohne betriebliche Komplexität. Ein klares Verständnis der Kompromisse ist für eine effektive Implementierung entscheidend.

Hoher Energieverbrauch

Der Betrieb bei den für die Kalzinierung und Metallrückgewinnung erforderlichen hohen Temperaturen ist energieintensiv. Energiekosten stellen einen erheblichen Teil des Betriebsbudgets für jeden ofenbasierten Prozess dar.

Komplexität der Prozesssteuerung

Das Erreichen der präzisen thermischen und atmosphärischen Kontrolle, die für empfindliche Katalysatoren erforderlich ist, erfordert hochentwickelte Instrumentierung, Steuerungssysteme und betriebliches Fachwissen. Es ist kein einfaches "Einstellen und Vergessen"-Betrieb.

Anspruchsvolles Materialhandling

Katalysatormaterialien können feine Pulver sein, abrasiv oder zur Staubbildung neigen. Die Konstruktion des Ofens und der dazugehörigen Materialhandhabungssysteme muss diese Eigenschaften berücksichtigen, um einen sicheren und effizienten Betrieb zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Ihr strategisches Ziel bestimmt, welcher Aspekt der Drehrohrofen-Fähigkeit für Ihren Betrieb am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuer Katalysatoren liegt: Die Fähigkeit des Ofens, eine präzise kontrollierte und wiederholbare thermische Umgebung bereitzustellen, ist für die Optimierung der Synthese von größter Bedeutung.

- Wenn Ihr Hauptaugenmerk auf nachhaltigen Operationen liegt: Entscheidend ist die Rolle des Ofens bei der Regeneration verbrauchter Katalysatoren und der Rückgewinnung von Edelmetallen, wodurch Abfall und Rohstoffkosten direkt reduziert werden.

- Wenn Ihr Hauptaugenmerk auf der Skalierung der Produktion liegt: Die kontinuierliche, durchsatzstarke Natur von Drehrohröfen macht sie zur idealen Technologie für den Übergang von der Laborsynthese zur vollständigen industriellen Produktion.

Letztendlich ist die Beherrschung der Funktion des Drehrohrofens grundlegend für die Steuerung des vollständigen, kreisförmigen Lebenszyklus industrieller Katalysatoren.

Zusammenfassungstabelle:

| Funktion | Schlüsselprozess | Vorteile |

|---|---|---|

| Katalysatorproduktion | Kalzinierung | Präzise Temperaturregelung, gleichmäßige Erwärmung, wiederholbare Qualität |

| Katalysatorrückgewinnung | Regeneration & Metallrückgewinnung | Nachhaltige Wiederverwendung, weniger Abfall, Kosteneinsparungen |

| Kompromisse | Hoher Energieverbrauch, komplexe Steuerung | Erfordert Fachwissen, bietet aber hohen Durchsatz |

Bereit, Ihre Katalysatorprozesse mit fortschrittlichen Thermallösungen zu optimieren? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um verschiedene Labore mit Hochtemperatur-Ofenlösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen zu beliefern. Unsere umfassende Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Effizienz bei der Katalysatorproduktion und -rückgewinnung verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle