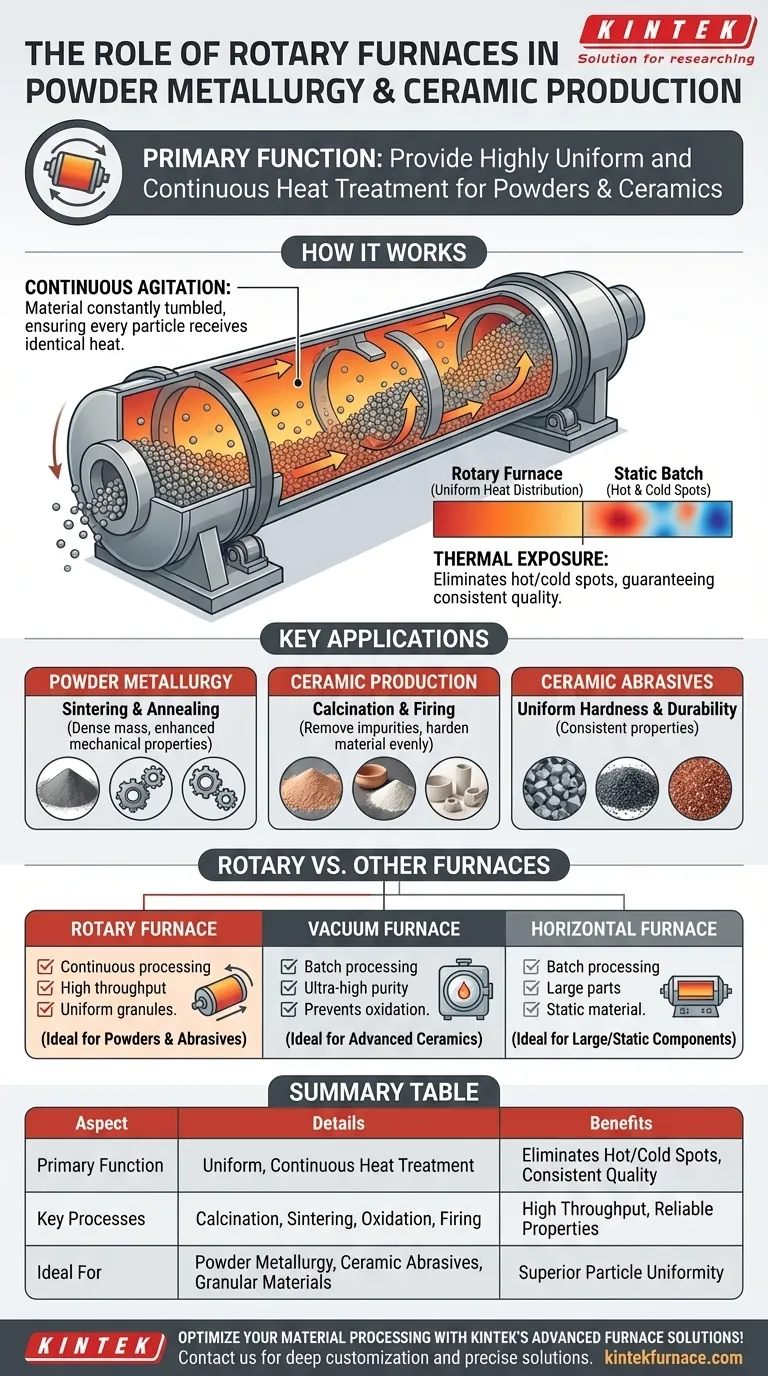

In der Pulvermetallurgie und Keramikproduktion erfüllen Drehrohröfen die entscheidende Funktion, eine hochgradig gleichmäßige und kontinuierliche Wärmebehandlung zu gewährleisten. Diese Fähigkeit ist unerlässlich für Prozesse wie Kalzinierung, Sintern und Oxidation, bei denen eine konstante thermische Exposition des gesamten Materials notwendig ist, um hochwertige Pulver und Schleifmittel mit vorhersehbaren, zuverlässigen Eigenschaften herzustellen.

Der Kernwert eines Drehrohrofens liegt in seiner kontinuierlichen Bewegung. Durch das ständige Wälzen des Materials wird sichergestellt, dass jedes Partikel die gleiche Wärmebehandlung erfährt, wodurch Inkonsistenzen beseitigt und eine gleichmäßige Produktqualität in Umgebungen mit hohem Durchsatz garantiert wird.

Wie Drehrohröfen eine unübertroffene Gleichmäßigkeit erreichen

Das Design eines Drehrohrofens ist speziell darauf ausgelegt, das Problem der inkonsistenten Erwärmung, das bei statischen Chargenprozessen häufig auftritt, zu lösen. Seine Wirksamkeit beruht auf einem einfachen, aber leistungsstarken mechanischen Prinzip.

Das Prinzip der kontinuierlichen Bewegung

Ein Drehrohrofen besteht aus einer sich langsam drehenden zylindrischen Trommel. Während sie sich dreht, schöpfen interne Vorrichtungen, oft als Wendbleche oder Mitnehmer bezeichnet, kontinuierlich Material vom Boden und lassen es durch die beheizte Atmosphäre im Inneren kaskadieren.

Dieses ständige Anheben und Wälzen stellt sicher, dass kein einziger Teil der Materialcharge über- oder unterhitzt wird. Jedes Partikel wird der Wärmequelle – der Trommelwand selbst – in einem sich wiederholenden und vorhersehbaren Zyklus ausgesetzt.

Sicherstellung einer konsistenten thermischen Exposition

Diese kontinuierliche Bewegung verhindert die Bildung von heißen und kalten Stellen im Materialbett. Das Ergebnis ist ein außergewöhnlich gleichmäßiges thermisches Profil in der gesamten Charge, was für die Erzielung konsistenter Endmerkmale wie Dichte, Reinheit und Härte entscheidend ist.

Kontrollierte Verarbeitungsumgebungen

Moderne Drehrohröfen ermöglichen eine präzise Kontrolle der internen Atmosphäre. Dies ermöglicht Prozesse wie das Sintern oder Brennen ohne das Risiko unerwünschter chemischer Reaktionen, wie z.B. Oxidation, die die Reinheit und strukturelle Integrität des Materials beeinträchtigen könnten.

Schlüsselanwendungen in der Materialverarbeitung

Die einzigartige Heizmethode von Drehrohröfen macht sie unverzichtbar für mehrere wichtige industrielle Prozesse, bei denen die Partikel- oder Pulverkonsistenz von größter Bedeutung ist.

Pulvermetallurgie

In der Pulvermetallurgie werden Drehrohröfen für Prozesse wie das Sintern und Glühen von Metallpulvern eingesetzt. Eine gleichmäßige Erwärmung hilft, die Pulver zu einer dichten Masse mit verbesserten mechanischen Eigenschaften zu konsolidieren, ohne sie vollständig zu schmelzen – ein entscheidender Schritt bei der Herstellung hochleistungsfähiger Legierungen und Metallprodukte.

Keramikproduktion: Kalzinierung und Brennen

Kalzinierung ist ein thermischer Behandlungsprozess, der verwendet wird, um Verunreinigungen und flüchtige Substanzen aus Rohmaterialien zu entfernen. Die gleichmäßige Erwärmung eines Drehrohrofens stellt sicher, dass diese Reinigung vollständig und gleichmäßig erfolgt, was grundlegend für die Herstellung hochreiner Keramiken ist. Er wird auch zum Brennen verwendet, wobei die konstante Temperatur das Material gleichmäßig härtet.

Herstellung von Keramikschleifmitteln

Die Herstellung hochwertiger Keramikschleifmittel erfordert außergewöhnlich konsistente Materialeigenschaften. Die gleichmäßige Wärmebehandlung in einem Drehrohrofen stellt sicher, dass jedes Schleifkorn den gleichen Härtegrad und die gleiche Haltbarkeit erreicht, was zu einem zuverlässigeren und effektiveren Endprodukt führt.

Die Kompromisse verstehen: Drehrohröfen vs. andere Öfen

Obwohl leistungsstark, ist ein Drehrohrofen nicht die Universallösung für alle thermischen Prozesse. Die optimale Wahl hängt vollständig vom Material, dem Prozess und dem gewünschten Ergebnis ab.

Drehrohrofen vs. Vakuumöfen

Ein Drehrohrofen ist ideal für die kontinuierliche Hochdurchsatzverarbeitung, bei der die Gleichmäßigkeit von körnigem Material das primäre Ziel ist.

Ein Vakuumofen hingegen ist ein Chargenprozesswerkzeug. Er zeichnet sich durch die Herstellung dichter, ultrahochreiner Materialien aus, indem er jegliche atmosphärische Kontamination verhindert. Er ist unerlässlich zum Sintern von fortschrittlichen Keramiken wie Siliziumkarbid (SiC) oder Siliziumnitrid (Si₃N₄) auf nahezu theoretische Dichte für extreme Anwendungen.

Drehrohrofen vs. Horizontalöfen

Drehrohröfen sind überlegen für die Verarbeitung von Pulvern, Granulaten und anderen rieselfähigen Materialien, die von einer Bewegung profitieren.

Horizontale oder andere stationäre Chargenöfen sind oft praktischer und kostengünstiger für die Verarbeitung großer, fester Komponenten oder wenn Materialien bearbeitet werden, die nicht gewälzt werden können. Sie können für einen hohen Durchsatz ausgelegt werden, bieten jedoch nicht die inhärente Partikelebene-Gleichmäßigkeit eines Drehrohrofens.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Ofentechnologie erfordert ein klares Verständnis Ihres Endziels. Die Kompromisse zwischen kontinuierlicher Verarbeitung, Chargenreinheit und Materialform sind die zentralen Überlegungen.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzproduktion von konsistenten Pulvern oder Schleifmitteln liegt: Ein Drehrohrofen ist die ideale Wahl für seine unübertroffene Heizgleichmäßigkeit und den kontinuierlichen Betrieb.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultrareiner, hochdichter Hochleistungskeramiken liegt: Ein Vakuumofen ist erforderlich, um die notwendige Atmosphäre und Materialintegrität zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer, statischer Teile oder spezifischer Chargenmengen liegt: Ein stationärer Chargenofen bietet oft eine praktischere und wirtschaftlichere Lösung.

Letztendlich ist die Abstimmung der Kernstärken des Ofens auf Ihre spezifischen Materialanforderungen der Schlüssel zur Erzielung optimaler Ergebnisse.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Primäre Funktion | Bietet eine gleichmäßige, kontinuierliche Wärmebehandlung für Pulver und Keramiken |

| Schlüsselprozesse | Kalzinierung, Sintern, Oxidation, Brennen |

| Vorteile | Beseitigt heiße/kalte Stellen, gewährleistet konsistente Partikelexposition, hoher Durchsatz |

| Ideal für | Pulvermetallurgie, Keramikschleifmittel, granulierte Materialien |

| Vergleich | Überlegen für Pulver im Vergleich zu statischen Öfen; Vakuum-Chargenofen für hohe Reinheit |

Optimieren Sie Ihre Materialverarbeitung mit den fortschrittlichen Ofenlösungen von KINTEK! Durch unsere außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung beliefern wir verschiedene Laboratorien mit Hochtemperaturöfen wie Drehrohr-, Muffel-, Rohr-, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und verbessert Effizienz und Produktqualität. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele in der Pulvermetallurgie und Keramikproduktion unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen