In einem Drehrohrofen fungiert die Feuerfestauskleidung als die wesentliche, hitzebeständige Barriere, die den gesamten Hochtemperaturprozess erst ermöglicht. Ihre Hauptaufgaben sind der Schutz der äußeren Stahlhülle des Ofens vor dem Schmelzen, die Isolierung des Prozesses zur Aufrechterhaltung extremer Temperaturen und die Minimierung von Wärmeverlusten zur Gewährleistung der Energieeffizienz.

Die Feuerfestauskleidung ist nicht nur eine passive Komponente; sie ist der aktive Wegbereiter der Kernfunktion des Ofens. Ohne sie würde der Konstruktionsstahl katastrophal versagen, und die für moderne industrielle Prozesse erforderliche thermische Effizienz wäre unerreichbar.

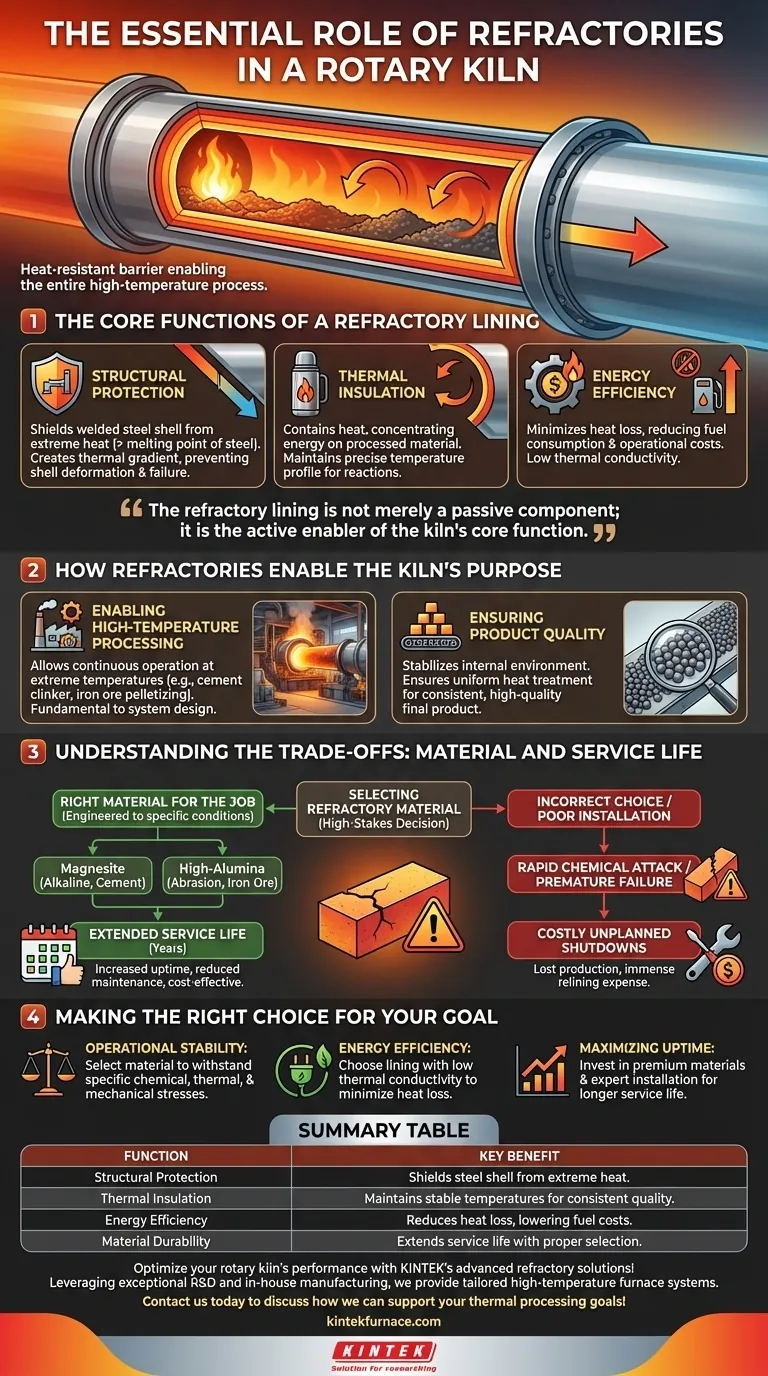

Die Kernfunktionen einer Feuerfestauskleidung

Der Zweck eines Drehrohrofens besteht darin, Materialien bei unglaublich hohen Temperaturen zu verarbeiten. Die Feuerfestauskleidung ist die kritische Schnittstelle zwischen dieser extremen Hitze und der mechanischen Struktur des Ofens.

Struktureller Schutz

Die grundlegendste Rolle des Feuerfestmaterials besteht darin, die geschweißte Stahlhülle zu schützen. Die internen Betriebstemperaturen eines Ofens können den Schmelzpunkt von Stahl weit übersteigen.

Das feuerfeste Material erzeugt einen Temperaturgradienten, der sicherstellt, dass die Temperatur an der Oberfläche der Hülle innerhalb sicherer struktureller Grenzen bleibt und so Verformungen oder ein vollständiges Versagen verhindert.

Thermische Isolierung

Durch die Zurückhaltung der Wärme stellt die Feuerfestauskleidung sicher, dass die thermische Energie auf das zu verarbeitende Material konzentriert wird und nicht in die Umgebung entweicht.

Diese Isolierung ist entscheidend für die Aufrechterhaltung des präzisen und stabilen Temperaturprofils, das erforderlich ist, um die gewünschten chemischen Reaktionen oder physikalischen Veränderungen im Produkt auszulösen.

Energieeffizienz

Die Minimierung von Wärmeverlusten ist direkt mit den Betriebskosten verbunden. Eine gut konstruierte Feuerfestauskleidung weist eine geringe Wärmeleitfähigkeit auf und wirkt wie die Isolierung in einem Thermosgefäß.

Dies reduziert die Menge an Brennstoff, die zur Aufrechterhaltung der Zieltemperatur erforderlich ist, wodurch der gesamte Betrieb energieeffizienter und kostengünstiger wird – ein wesentlicher Vorteil moderner Drehrohrofen.

Wie Feuerfestmaterialien den Zweck des Ofens ermöglichen

Die Feuerfestauskleidung schützt und isoliert nicht nur; sie ist grundlegend für das Erreichen des Hauptziels des Ofens, ein konsistentes, qualitativ hochwertiges Produkt herzustellen.

Ermöglichung der Hochtemperaturverarbeitung

Das Konzept eines Drehrohrofens selbst – ein rotierender zylindrischer Reaktor für die kontinuierliche thermische Verarbeitung – basiert auf der Existenz einer langlebigen Feuerfestauskleidung.

Es ist die Komponente, die es Ingenieuren ermöglicht, Systeme zu entwickeln, die zuverlässig bei den extremen Temperaturen arbeiten, die für Prozesse wie die Zementklinkerherstellung oder die Eisenerzpelletierung erforderlich sind.

Gewährleistung der Produktqualität

Konsistente Prozessbedingungen sind der Schlüssel zu einem homogenen Endprodukt. Die Feuerfestauskleidung hilft, die innere Umgebung gegen Schwankungen zu stabilisieren.

Diese thermische Stabilität stellt sicher, dass jedes Materialpartikel, das durch den Ofen wandert, die gleiche einheitliche Wärmebehandlung erfährt, was für die Erreichung der spezifizierten Produktqualität und -konsistenz von entscheidender Bedeutung ist.

Verständnis der Kompromisse: Material und Lebensdauer

Die Auswahl und Installation von feuerfestem Material ist eine Entscheidung mit hohem Einsatz, die erhebliche technische Kompromisse beinhaltet. Die Wahl wirkt sich direkt auf die Ofenleistung, die Sicherheit und die Betriebskosten aus.

Das Prinzip des „richtigen Materials für die jeweilige Aufgabe“

Es gibt keine universelle feuerfeste Lösung. Die Zusammensetzung des Materials muss so konstruiert sein, dass sie den spezifischen Bedingungen des Prozesses standhält.

Beispielsweise erfordert die alkalische Umgebung in einem Zementofen basische Steine wie Magnesit, während ein Eisenerzprozess hochtonerdehaltige Steine verwenden könnte, um seine spezifische Chemie und Abriebfestigkeit zu bewältigen. Eine falsche Wahl führt zu schnellem chemischem Angriff und vorzeitigem Versagen.

Auswirkungen auf die Lebensdauer

Die Haltbarkeit der Feuerfestauskleidung ist ein Hauptfaktor für die Betriebszeit und das Wartungsbudget eines Ofens. Eine hochwertige, korrekt installierte Auskleidung kann jahrelang halten.

Umgekehrt verkürzt eine schlechte Materialwahl oder eine unsachgemäße Auskleidungstechnik die Lebensdauer erheblich, was zu kostspieligen ungeplanten Stillständen, Produktionsausfällen und den enormen Kosten eines vollständigen Neuauskleidungsprojekts führt.

Die richtige Wahl für Ihr Ziel treffen

Ihre betrieblichen Prioritäten bestimmen Ihre feuerfeste Strategie. Die Materialauswahl und das Auskleidungsdesign müssen auf Ihre wichtigsten Leistungsindikatoren abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der Betriebs- und Prozessstabilität liegt: Der Schlüssel liegt in der Auswahl eines Feuerfestmaterials, das den spezifischen chemischen, thermischen und mechanischen Belastungen Ihres Materials standhält, um unerwartete Ausfälle zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Energieeffizienz liegt: Der Schlüssel liegt in der Wahl einer Auskleidung mit geringer Wärmeleitfähigkeit, um Wärmeverluste durch die Ofenhülle zu minimieren und so den Brennstoffverbrauch direkt zu senken.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Betriebszeit liegt: Der Schlüssel liegt in der Investition in erstklassige feuerfeste Materialien und fachkundige Installation, um die Lebensdauer zu verlängern und die Häufigkeit von Stillständen für Neuauskleidungen zu reduzieren.

Letztendlich ist die Feuerfestauskleidung nicht nur eine Verbrauchskomponente; sie ist das Fundament eines zuverlässigen und rentablen thermischen Verarbeitungsvorgangs.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil |

|---|---|

| Struktureller Schutz | Schirmt die Stahlhülle vor extremer Hitze ab und verhindert Verformung und Versagen |

| Thermische Isolierung | Hält konstante Temperaturen für konsistente Verarbeitung und Produktqualität aufrecht |

| Energieeffizienz | Reduziert Wärmeverluste, senkt die Brennstoffkosten und verbessert die Betriebswirtschaftlichkeit |

| Materialhaltbarkeit | Verlängert die Lebensdauer durch richtige Auswahl (z. B. Magnesit für Zementöfen) |

Optimieren Sie die Leistung Ihres Drehrohrofens mit den fortschrittlichen Feuerwerklösungen von KINTEK! Durch die Nutzung herausragender F&E und eigener Fertigung bieten wir vielfältigen Laboren maßgeschneiderte Hochtemperaturofensysteme an, darunter Drehrohöfen, Muffel-, Rohr-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und steigert so die Effizienz, Betriebszeit und Kosteneffektivität. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Verarbeitungsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung