Drehrohrofen sind außerordentlich vielseitig und darauf ausgelegt, eine breite Palette fester Materialien durch kontinuierliche thermische Behandlung zu verarbeiten. Ihre Fähigkeiten reichen von grundlegenden industriellen Verbindungen wie Metallen, Legierungen und Keramiken bis hin zu fortschrittlichen Materialien wie Katalysatoren, Batterieelektrodenpulvern und Nanomaterialien.

Das entscheidende Merkmal für die Eignung eines Materials ist nicht seine chemische Zusammensetzung, sondern seine physikalische Form. Drehrohröfen eignen sich hervorragend für freifließende granulare oder pulverförmige Feststoffe, die bei Verarbeitungstemperaturen nicht klebrig werden, was eine gleichmäßige Behandlung unter präzise kontrollierten Atmosphären ermöglicht.

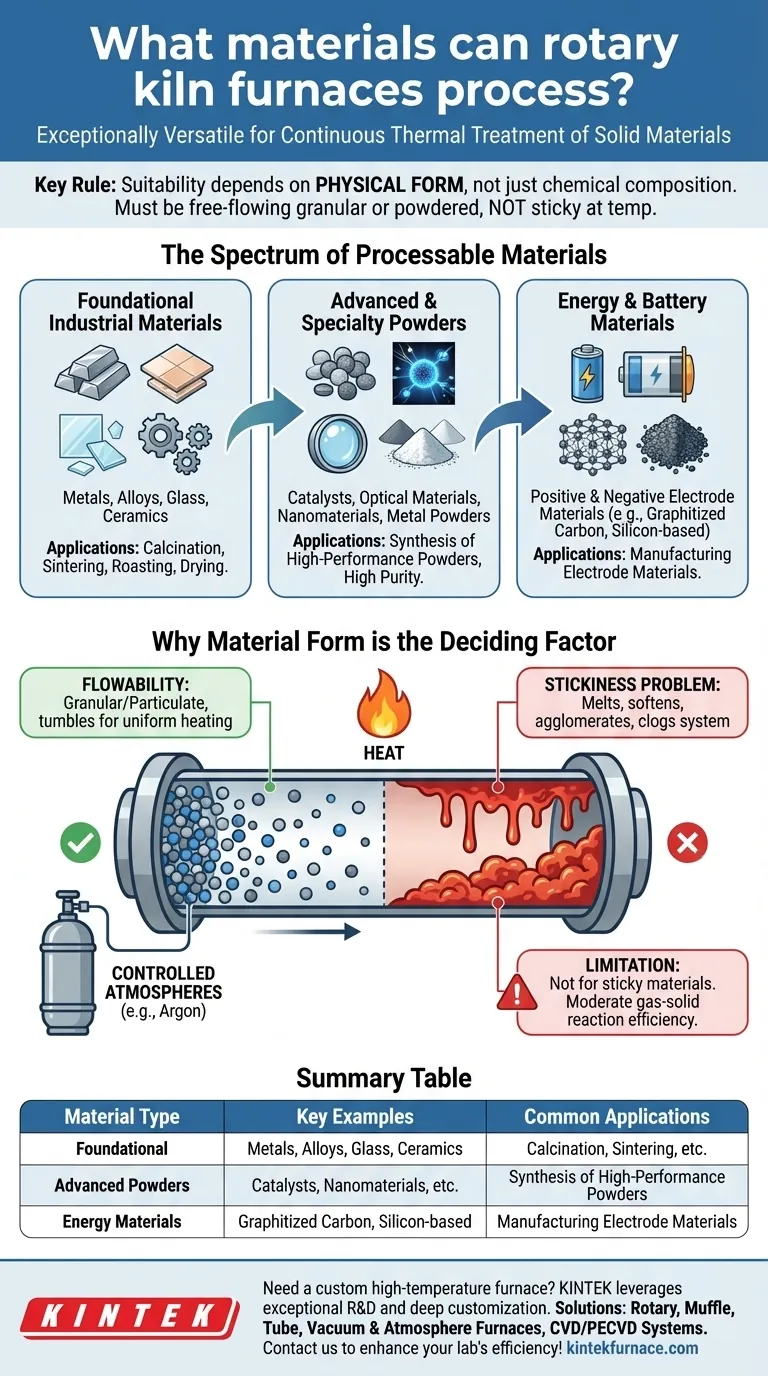

Das Spektrum der verarbeitbaren Materialien

Der Nutzen eines Drehrohrofens ergibt sich aus seiner Fähigkeit, vielfältige Inputs für ebenso vielfältige Anwendungen zu handhaben, von der Massenmineralverarbeitung bis zur Synthese von Hochleistungspulvern.

Grundlegende Industriematerialien

Drehrohröfen sind ein Eckpfeiler für die Verarbeitung von Kernmaterialien. Dazu gehören Metalle, Legierungen, Glas und keramische Verbindungen in Pulver- oder Granulatform. Gängige Anwendungen umfassen Kalzinierung, Sintern, Rösten und Trocknen.

Fortschrittliche und Spezialpulver

Diese Öfen sind entscheidend für die Herstellung von Materialien der nächsten Generation. Sie können Katalysatoren, optische Materialien, Nanomaterialien und verschiedene Metallpulver mit hoher Reinheit und spezifischen Partikeleigenschaften verarbeiten. Die präzise Temperaturregelung ist der Schlüssel zur Erzielung der gewünschten Materialeigenschaften.

Energie- und Batteriematerialien

Der Bereich der neuen Energien ist stark auf Drehrohröfen für die Materialsynthese angewiesen. Dies umfasst die Herstellung von positiven und negativen Elektrodenmaterialien für Batterien, wie zum Beispiel graphitisiertem Kohlenstoff und aufkommenden siliziumbasierten negativen Elektrodenmaterialien.

Warum die Materialform der entscheidende Faktor ist

Der Erfolg eines Drehrohrofenprozesses hängt vollständig vom physikalischen Verhalten des Materials innerhalb des rotierenden Rohrs ab. Die Effektivität des Designs ist daran gekoppelt, wie sich das Material bewegt und mit Wärme interagiert.

Die Bedeutung der Fließfähigkeit

Ein Drehrohrofen funktioniert, indem er Material taumeln lässt, um sicherzustellen, dass jedes Partikel der Wärmequelle ausgesetzt ist. Daher muss das Material granuliert oder partikelförmig sein und seine Fließfähigkeit bei hohen Temperaturen beibehalten. Dieses konstante Mischen fördert die thermische Gleichmäßigkeit in der gesamten Charge.

Die Rolle kontrollierter Atmosphären

Viele fortschrittliche Prozesse erfordern eine spezifische chemische Umgebung. Drehrohröfen können mit inerten Atmosphären, wie Argon-Gas, gefüllt werden, um unerwünschte Reaktionen wie Oxidation oder Nitrierung von Metallen zu verhindern. Spezielle Dichtungsstrukturen werden verwendet, um die Integrität dieser kontrollierten Atmosphäre zu gewährleisten.

Wichtige Einschränkungen verstehen

Obwohl Drehrohröfen sehr vielseitig sind, sind sie keine Universallösung. Das Verständnis ihrer inhärenten Einschränkungen ist entscheidend, um Prozessfehler und Geräteschäden zu vermeiden.

Das "Klebrigkeitsproblem"

Dies ist die wichtigste Einschränkung. Jedes Material, das bei der Zielverarbeitungstemperatur schmilzt, erweicht oder klebrig wird, ist für einen Drehrohrofen ungeeignet. Ein solches Verhalten führt dazu, dass das Material agglomeriert und die Ofenwände beschichtet, was den Fluss stoppt und einen systemverstopfenden Ausfall verursacht.

Effizienz der Gas-Feststoff-Reaktion

Für Prozesse, die auf einer Reaktion eines Gases mit dem festen Material beruhen, bietet ein Drehrohrofen eine moderate Kontakteffizienz. Obwohl für viele Anwendungen effektiv, können andere Reaktortypen wie ein Wirbelschichtreaktor eine überlegene Leistung bieten, wenn eine schnelle Gas-Feststoff-Interaktion das Hauptziel ist.

Die richtige Wahl für Ihr Material treffen

Die Auswahl der richtigen thermischen Verarbeitungstechnologie beginnt mit einem klaren Verständnis des Verhaltens Ihres Materials und Ihres Endziels.

- Wenn Ihr Hauptaugenmerk auf der Massenverarbeitung stabiler Feststoffe liegt: Ein Drehrohrofen ist ideal zum Kalzinieren, Trocknen oder Sintern von Materialien wie Mineralien, Keramiken oder Metallpulvern, die freifließend bleiben.

- Wenn Ihr Hauptaugenmerk auf der Synthese fortschrittlicher Materialien liegt: Die Fähigkeit zur Temperatur- und Atmosphärenkontrolle macht ihn hervorragend für die Herstellung von Batterieelektrodenmaterialien, Katalysatoren oder Nanomaterialien aus Vorläuferpulvern.

- Wenn Ihr Material bei hohen Temperaturen weich oder klebrig wird: Sie müssen alternative Ofentechnologien suchen, da ein Drehrohrofen mit diesem Verhalten grundsätzlich inkompatibel ist.

Letztendlich hängt die Eignung eines Materials für einen Drehrohrofen von seinem physikalischen Verhalten bei Temperatur ab – ein Faktor, der noch kritischer ist als seine chemische Identität.

Zusammenfassungstabelle:

| Materialtyp | Schlüsselbeispiele | Gängige Anwendungen |

|---|---|---|

| Grundlegende Industriematerialien | Metalle, Legierungen, Glas, Keramiken | Kalzinieren, Sintern, Rösten, Trocknen |

| Fortschrittliche und Spezialpulver | Katalysatoren, Nanomaterialien, optische Materialien | Synthese von Hochleistungspulvern |

| Energie- und Batteriematerialien | Graphitierter Kohlenstoff, siliziumbasierte Elektroden | Herstellung von Elektrodenmaterialien für Batterien |

Benötigen Sie einen maßgeschneiderten Hochtemperaturofen für Ihre Materialverarbeitung? Bei KINTEK nutzen wir außergewöhnliche Forschung & Entwicklung und unsere eigene Fertigung, um fortschrittliche Lösungen wie Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, egal ob Sie mit Schüttgütern, Pulvern oder Spezialmaterialien arbeiten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz Ihres Labors steigern und überragende Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

Andere fragen auch

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung