Im Kern ist ein Vakuum-Sinterofen für Materialien konzipiert, die während der Hochtemperaturverarbeitung keine Anwesenheit von Luft oder anderen Gasen tolerieren. Diese Öfen werden hauptsächlich zum Sintern einer Reihe fortschrittlicher Materialien verwendet, darunter reaktive Metalle wie Titan, hochschmelzende Metalle, Hartlegierungen, fortschrittliche Keramiken und Hochleistungs-Magnetmaterialien.

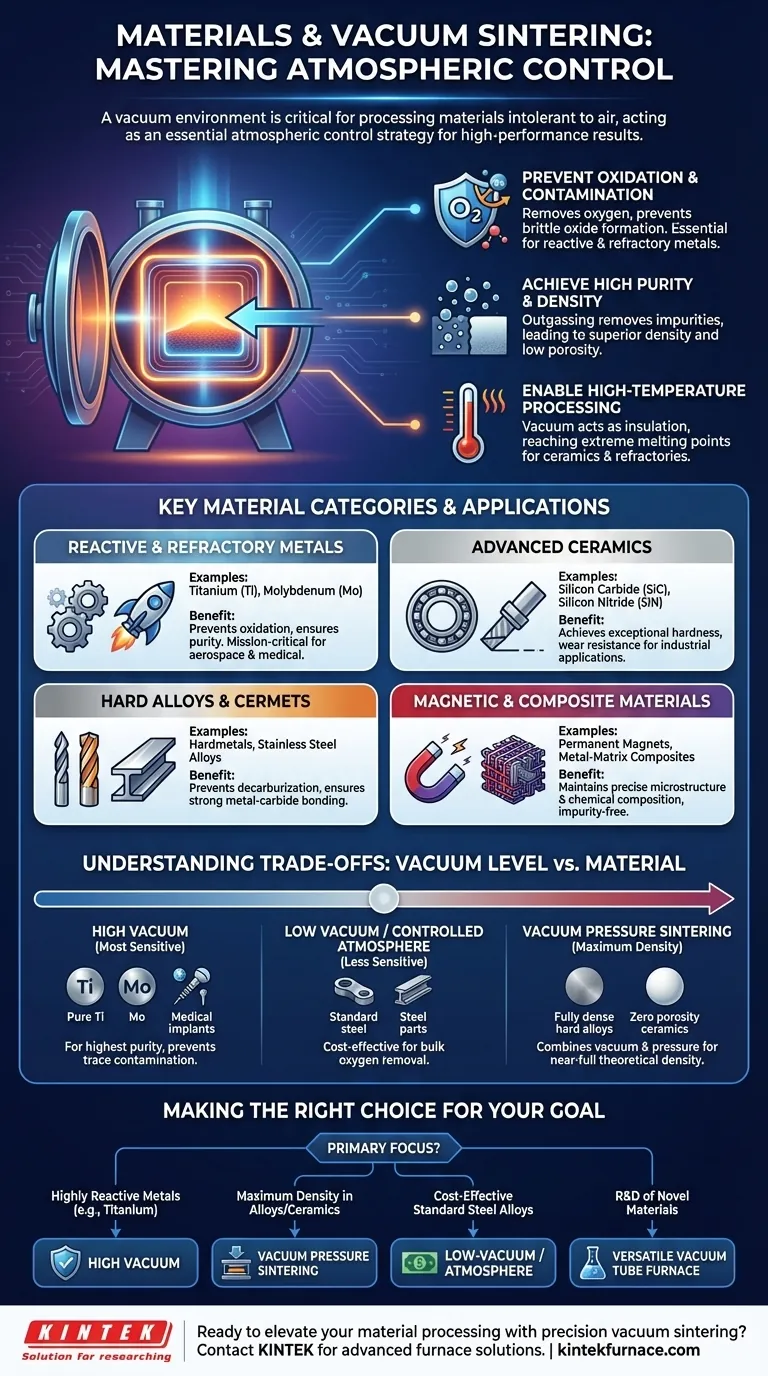

Die entscheidende Erkenntnis ist, dass Vakuumsintern nicht nur eine Heizmethode, sondern eine Strategie zur Atmosphärenkontrolle ist. Die Vakuumumgebung ist unerlässlich, um Oxidation zu verhindern, Verunreinigungen zu entfernen und die hohe Reinheit und Dichte zu erreichen, die für missionskritische Komponenten erforderlich sind.

Warum eine Vakuumumgebung entscheidend ist

Die Entscheidung für einen Vakuumofen wird durch die chemischen Eigenschaften des Materials und die gewünschten Endmerkmale bestimmt. Das Vakuum bietet deutliche Vorteile gegenüber herkömmlichen atmosphärenbasierten Sinterverfahren.

Verhinderung von Oxidation und Kontamination

Viele fortschrittliche Materialien sind hochreaktiv, insbesondere bei den für das Sintern erforderlichen erhöhten Temperaturen.

Eine Vakuumumgebung entfernt Sauerstoff und andere atmosphärische Gase, die sonst mit dem Material reagieren und spröde Oxide oder andere unerwünschte Verbindungen bilden würden. Dies ist bei reaktiven Metallen wie Titan und hochschmelzenden Metallen wie Molybdän unerlässlich.

Erreichen hoher Reinheit und Dichte

Das Vakuum zieht während des Heizzyklus aktiv eingeschlossene Gase und flüchtige Verunreinigungen aus dem Pulvermaterial heraus.

Dieser Prozess, bekannt als Ausgasen, führt zu einem Endprodukt mit deutlich höherer Reinheit und geringerer Porosität. Das Entfernen von internen Gasen ermöglicht es den Materialpartikeln, effektiver zu binden, was zu einer überlegenen Dichte führt.

Ermöglichung der Hochtemperaturverarbeitung

Vakuum ist ein ausgezeichneter Wärmeisolator, der dazu beiträgt, die extrem hohen Temperaturen zu erreichen und aufrechtzuerhalten, die zum Sintern bestimmter Materialien erforderlich sind.

Dies ist besonders wichtig für fortschrittliche Keramiken und hochschmelzende Metalle, deren Schmelzpunkte weit über den Fähigkeiten vieler Standardöfen liegen.

Wichtige Materialkategorien und ihre Anwendungen

Die einzigartigen Vorteile einer Vakuumumgebung machen sie zur idealen Wahl für verschiedene Klassen von Hochleistungsmaterialien.

Reaktive und hochschmelzende Metalle

Diese Materialien, darunter Titan (Ti) und Molybdän (Mo), sind die Hauptkandidaten für das Vakuumsintern. Ihre starke Affinität zu Sauerstoff macht die Verarbeitung in jeder anderen Atmosphäre unpraktikabel, da dies zum Versagen der Komponente führen würde.

Fortschrittliche Keramiken

Materialien wie Siliziumkarbid (SiC) und Siliziumnitrid (SiN) werden in Hochtemperatur-Vakuumöfen gesintert, um außergewöhnlich harte und verschleißfeste Komponenten herzustellen. Diese werden häufig in Hochleistungsanwendungen wie Industrielagern, Dichtungen und Schneidwerkzeugen eingesetzt.

Hartlegierungen und Cermets

Diese Kategorie umfasst Hartmetalle (gesinterte Hartmetalle) und hochfeste Edelstahllegierungen. Vakuumsintern verhindert den Kohlenstoffverlust (Entkohlung) in Stählen und gewährleistet eine saubere, starke Bindung zwischen dem Metallbinder und den Karbidpartikeln in Hartmetallen.

Magnetische und Verbundwerkstoffe

Hochleistungs-Permanentmagnete und spezialisierte Metallmatrix-Verbundwerkstoffe basieren auf Vakuumverarbeitung, um ihre präzise chemische Zusammensetzung und Mikrostruktur zu erreichen. Die saubere Umgebung stellt sicher, dass die endgültigen magnetischen oder strukturellen Eigenschaften nicht durch Verunreinigungen beeinträchtigt werden.

Das Verständnis der Kompromisse: Vakuumniveau vs. Material

Nicht alle Vakuumöfen sind gleich. Die Wahl des Ofens hängt oft davon ab, die Leistungsanforderungen mit den Kosten abzuwägen.

Hochvakuum für empfindliche Materialien

Eine Hochvakuumumgebung ist für die empfindlichsten und hochreinste Materialien erforderlich. Wenn Sie mit Titan, reinem Molybdän oder Materialien für medizinische oder Luft- und Raumfahrtanwendungen arbeiten, ist ein Hochvakuumofen unerlässlich, um jegliche Spurenkontamination zu verhindern.

Niedervakuum für weniger empfindliche Materialien

Für weniger reaktive Materialien, wie viele Stahllegierungen, kann ein Niedervakuum- oder Schutzgasofen eine kostengünstigere Lösung sein. Dieser Ansatz entfernt immer noch den Großteil des Sauerstoffs und bietet erhebliche Vorteile gegenüber dem Sintern an der Luft, ohne die Kosten eines Hochvakuumsystems.

Drucksintern für maximale Dichte

Einige fortschrittliche Öfen kombinieren Vakuum mit hohem Druck (Vakuum-Drucksintern). Dieser Prozess wird für Materialien wie Hartlegierungen und Keramiken verwendet, bei denen das Erreichen einer nahezu vollständigen theoretischen Dichte das Hauptziel ist, wodurch praktisch alle Porosität eliminiert wird.

Die richtige Wahl für Ihr Ziel treffen

Der optimale Sinterprozess hängt vollständig von Ihrem Material und der Leistung ab, die Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Metalle (z.B. Titan) liegt: Hochvakuum ist unerlässlich, um katastrophale Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen maximaler Dichte in Hartlegierungen oder Keramiken liegt: Ein Vakuum-Drucksintern-Prozess liefert die besten Ergebnisse, indem er Restporosität eliminiert.

- Wenn Ihr Hauptaugenmerk auf dem kostengünstigen Sintern von Standardstahllegierungen liegt: Ein Niedervakuum- oder Schutzgasofen bietet ein gutes Gleichgewicht zwischen Qualität und Wirtschaftlichkeit.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung neuartiger Materialien liegt: Ein vielseitiger Vakuum-Rohrofen bietet die präzise Kontrolle, die für experimentelle Arbeiten erforderlich ist.

Letztendlich ist die Auswahl der richtigen atmosphärischen Bedingungen genauso entscheidend wie die Auswahl des Materials selbst, um Spitzenleistungen zu erzielen.

Zusammenfassungstabelle:

| Materialkategorie | Wichtige Beispiele | Hauptvorteile |

|---|---|---|

| Reaktive & hochschmelzende Metalle | Titan, Molybdän | Verhindert Oxidation, gewährleistet Reinheit |

| Fortschrittliche Keramiken | Siliziumkarbid, Siliziumnitrid | Erreicht hohe Dichte, Verschleißfestigkeit |

| Hartlegierungen & Cermets | Hartmetalle, Edelstahl | Verhindert Entkohlung, starke Bindung |

| Magnetische & Verbundwerkstoffe | Permanentmagnete, Metallmatrix-Verbundwerkstoffe | Bewahrt präzise Mikrostruktur, rein |

Bereit, Ihre Materialverarbeitung mit präzisem Vakuumsintern zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die speziell für Labore entwickelt wurden, die mit reaktiven Metallen, Keramiken und Legierungen arbeiten. Unsere Produktpalette – einschließlich Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch starke individuelle Anpassungsmöglichkeiten unterstützt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Reinheit, Dichte und Leistung in Ihren Anwendungen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?