Die Wahl des Heizelementmaterials ist eine kritische technische Entscheidung, die sich direkt auf die Prozesseffizienz, Zuverlässigkeit und Langlebigkeit auswirkt. Für Anwendungen mit niedrigeren Temperaturen (typischerweise unter 1200 °C) in Luft sind Nickel-Chrom-Legierungen (Nichrom) und Eisen-Chrom-Aluminium-Legierungen (FeCrAl) die dominierenden Optionen. Für Hochtemperaturprozesse, insbesondere im Vakuum oder in Inertatmosphären, verschiebt sich die Auswahl zu speziellen Materialien wie Graphit, Molybdän und Wolfram oder fortschrittlichen Keramiken wie Molybdändisilizid für den Einsatz in Luft.

Die Auswahl des richtigen Materials hängt nicht nur von seiner maximalen Temperaturbeständigkeit ab. Der wichtigste Faktor ist die Betriebsumgebung – insbesondere das Vorhandensein von Sauerstoff –, die darüber entscheidet, ob eine Metalllegierung, ein hochschmelzendes Metall oder eine fortschrittliche Keramik die einzig praktikable Option ist.

Die Grundlage: Metalllegierungen für Luftumgebungen

Die gängigsten Heizelemente sind Metalllegierungen, die für eine zuverlässige Funktion in Gegenwart von Sauerstoff ausgelegt sind. Dies erreichen sie, indem sie auf ihrer Oberfläche eine stabile, schützende Oxidschicht bilden, die eine weitere Zersetzung verhindert.

Nickel-Chrom (Nichrom): Das Arbeitstier der Industrie

Nichrom, typischerweise eine Legierung aus 80 % Nickel und 20 % Chrom, ist das am weitesten verbreitete Heizelementmaterial. Seine Popularität rührt von seiner hervorragenden Ausgewogenheit der Eigenschaften her.

Es hat einen hohen Schmelzpunkt (~1400 °C), widersteht bei hohen Temperaturen effektiv der Oxidation und ist hochduktil, wodurch es sich leicht zu Spulen und komplexen Formen verarbeiten lässt.

Eisen-Chrom-Aluminium (FeCrAl): Die Hochtemperatur-, kostengünstige Alternative

FeCrAl-Legierungen, oft unter dem Handelsnamen Kanthal bekannt, können bei etwas höheren Temperaturen als Nichrom betrieben werden. Sie sind eine kostengünstige Alternative für viele Anwendungen.

Ihr Hauptnachteil ist eine geringere Duktilität, wodurch sie im Vergleich zu Nichrom spröder und schwieriger zu formen sind. Ihre Hochtemperaturfähigkeit und geringeren Kosten machen sie jedoch ideal für Industrieöfen und Geräte.

Edelstahl: Für spezielle Anwendungen

Obwohl Edelstahl kein primäres Hochtemperaturelement ist, wird er für Niedertemperaturprozesse eingesetzt, bei denen seine spezifischen Eigenschaften vorteilhaft sind.

Er wird häufig in Anwendungen wie dem Aluminiumlöten bei höheren Partialdrücken verwendet, wo seine Korrosionsbeständigkeit und mechanischen Eigenschaften gut für die spezifische Prozesschemie geeignet sind.

Die Grenzen verschieben: Hochtemperatur- & Vakuummaterialien

Wenn Temperaturen die Grenzen von Standardlegierungen überschreiten oder der Prozess in einer kontrollierten Atmosphäre stattfinden muss, ist eine andere Materialklasse erforderlich. Der wesentliche Unterschied in dieser Kategorie besteht darin, ob das Material Sauerstoff vertragen kann.

Hochschmelzende Metalle: Molybdän (Mo) & Wolfram (W)

Molybdän und Wolfram besitzen extrem hohe Schmelzpunkte, wodurch sie für die anspruchsvollsten Temperaturanforderungen in Vakuumöfen geeignet sind.

Ihre kritische Schwäche ist die schnelle, katastrophale Oxidation beim Erhitzen in Gegenwart von Luft. Daher ist ihre Verwendung streng auf Vakuum- oder Inertgasumgebungen beschränkt für Prozesse wie Sintern, Metallhärten und Hochtemperaturlöten.

Graphit: Der hochreine Leiter

Graphit ist ein ausgezeichneter elektrischer Leiter mit hervorragender thermischer Stabilität bei extremen Temperaturen. Es ist auch ein hochreines Material, was für empfindliche Prozesse entscheidend ist.

Wie hochschmelzende Metalle oxidiert (verbrennt) Graphit bei hohen Temperaturen in Luft leicht. Es muss in einem Vakuum oder einer Inertatmosphäre verwendet werden, wo es eine bevorzugte Wahl für viele Hochtemperatur-Vakuumofenanwendungen ist.

Fortschrittliche Keramiken: Die luftstabilen Champions

Fortschrittliche Keramikmaterialien wurden entwickelt, um die Oxidationsgrenzen von hochschmelzenden Metallen und Graphit zu überwinden und einen sehr hohen Temperaturbetrieb direkt in Luft zu ermöglichen.

Molybdändisilizid (MoSi2) ist ein führendes Material für die Hochtemperaturluftheizung. Es bildet auf seiner Oberfläche eine schützende Schicht aus Siliziumdioxid (Glas), die Oxidation verhindert und sich sogar bei Beschädigung "selbst heilen" kann.

Siliziumkarbid (SiC) ist eine weitere robuste Keramik, die für ihre hohe Steifigkeit und chemische Inertheit bekannt ist. Es funktioniert bei hohen Temperaturen in Luft zuverlässig und ist eine langlebige Wahl für viele Ofen- und Brennofenanwendungen.

Die kritischen Kompromisse verstehen

Die Materialwahl beinhaltet das Abwägen konkurrierender Faktoren. Eine Entscheidung, die nur auf der Temperatur basiert, führt oft zum Scheitern.

Atmosphäre vs. Temperatur

Dies ist der wichtigste Kompromiss. Die Materialien, die die absolut höchsten Temperaturen erreichen können (Wolfram, Graphit), werden durch Sauerstoff zerstört. Wenn Ihr Hochtemperaturprozess in Luft stattfinden muss, sind Sie auf fortschrittliche Keramiken wie MoSi2 oder SiC oder eine hochwertige FeCrAl-Legierung am unteren Ende des "Hochtemperatur"-Spektrums beschränkt.

Kosten vs. Leistung

Es gibt eine klare Kostenhierarchie. Nichrom- und FeCrAl-Legierungen sind die kostengünstigsten für den allgemeinen Gebrauch. Hochschmelzende Metalle und fortschrittliche Keramiken stellen eine erhebliche Investition dar, die nur durch die extremen Temperatur- oder spezifischen atmosphärischen Anforderungen eines speziellen Prozesses gerechtfertigt ist.

Mechanische Eigenschaften vs. Anwendung

Duktile Materialien wie Nichrom lassen sich leicht zu kompakten gewickelten Elementen formen. Spröde Materialien wie Siliziumkarbid werden typischerweise als starre Stäbe geliefert. Die physikalischen Einschränkungen Ihrer Ausrüstung können Ihre Materialoptionen einschränken oder die Form des Elements (z.B. Stäbe, gebogene Elemente oder kundenspezifische Paneele) vorgeben.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Auswahl sollte sich an Ihrem primären Betriebsziel orientieren.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Erwärmung in Luft unter 1200 °C liegt: Nickel-Chrom (Nichrom) bietet die beste Gesamtbalance aus Leistung, Duktilität und Zuverlässigkeit.

- Wenn Ihr Prozess sehr hohe Temperaturen (über 1300 °C) in einer sauerstoffreichen Atmosphäre erfordert: Molybdändisilizid (MoSi2) oder Siliziumkarbid (SiC) sind aufgrund ihrer außergewöhnlichen Oxidationsbeständigkeit die notwendigen Wahlen.

- Wenn Ihr Prozess eine Vakuum- oder Inertgasumgebung bei hohen Temperaturen beinhaltet: Graphit, Molybdän oder Wolfram bieten überlegene Leistung und Reinheit für Anwendungen wie Sintern oder spezielles Löten.

- Wenn die Kosten die primäre Einschränkung für eine mittel- bis hochtemperierte Anwendung in Luft sind: Eisen-Chrom-Aluminium-Legierungen (FeCrAl) sind eine praktikable, kostengünstigere Alternative zu Nichrom.

Indem Sie das Zusammenspiel von Temperatur, Atmosphäre und Materialeigenschaften verstehen, können Sie ein Element auswählen, das die Effizienz und den Erfolg Ihres thermischen Prozesses gewährleistet.

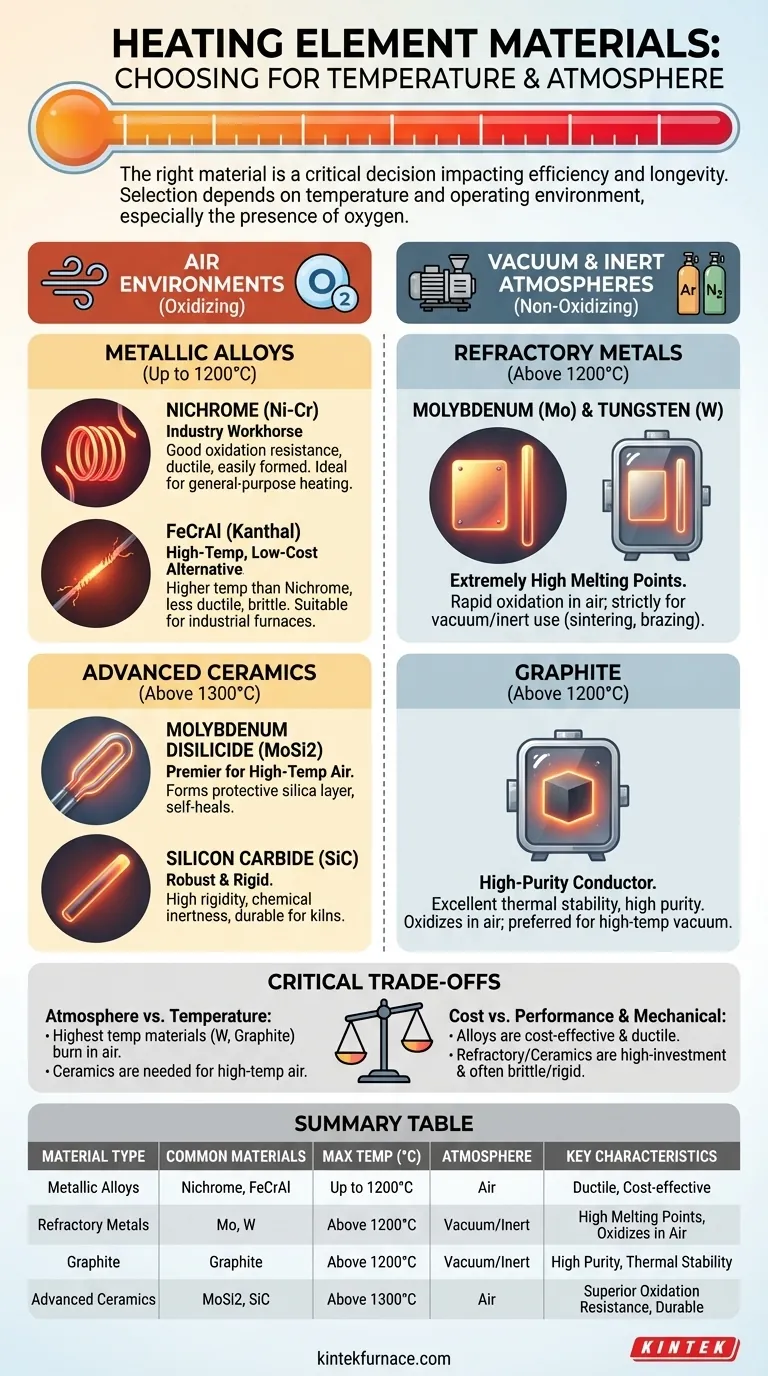

Zusammenfassungstabelle:

| Materialtyp | Gängige Materialien | Max. Temperaturbereich (°C) | Geeignete Atmosphäre | Hauptmerkmale |

|---|---|---|---|---|

| Metalllegierungen | Nickel-Chrom (Nichrom), Eisen-Chrom-Aluminium (FeCrAl) | Bis 1200 °C | Luft | Gute Oxidationsbeständigkeit, duktil, kostengünstig |

| Hochschmelzende Metalle | Molybdän, Wolfram | Über 1200 °C | Vakuum oder Inert | Hohe Schmelzpunkte, oxidiert in Luft |

| Graphit | Graphit | Über 1200 °C | Vakuum oder Inert | Hohe Reinheit, ausgezeichnete thermische Stabilität |

| Fortschrittliche Keramiken | Molybdändisilizid (MoSi2), Siliziumkarbid (SiC) | Über 1300 °C | Luft | Überragende Oxidationsbeständigkeit, langlebig |

Rüsten Sie die Heizkapazitäten Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Dank unserer außergewöhnlichen F&E- und Eigenfertigung bieten wir verschiedenen Laboren maßgeschneiderte Optionen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und die Effizienz und Zuverlässigkeit steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Prozesse optimieren und eine überragende Leistung liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung