Kurz gesagt: Muffelöfen werden für alle Hochtemperatur-Materialprozesse eingesetzt, die eine präzise kontrollierte Atmosphäre erfordern. Zu ihren Hauptanwendungen gehören die Wärmebehandlung von empfindlichen Metallen wie Titan und Edelstahl, das Sintern von Hochleistungskeramiken und Pulvermetallen sowie spezielle chemische Reaktionen wie die Kalzinierung.

Die zentrale Herausforderung bei vielen Hochtemperaturprozessen ist nicht nur die Hitze, sondern die Verhinderung, dass das Material mit der Umgebungsluft reagiert. Muffelöfen lösen dieses Problem durch die Verwendung eines versiegelten Behälters – der Muffel –, um das Material zu isolieren und eine Verarbeitung unter Vakuum oder in einer spezifischen Gasumgebung frei von Sauerstoff und anderen Verunreinigungen zu ermöglichen.

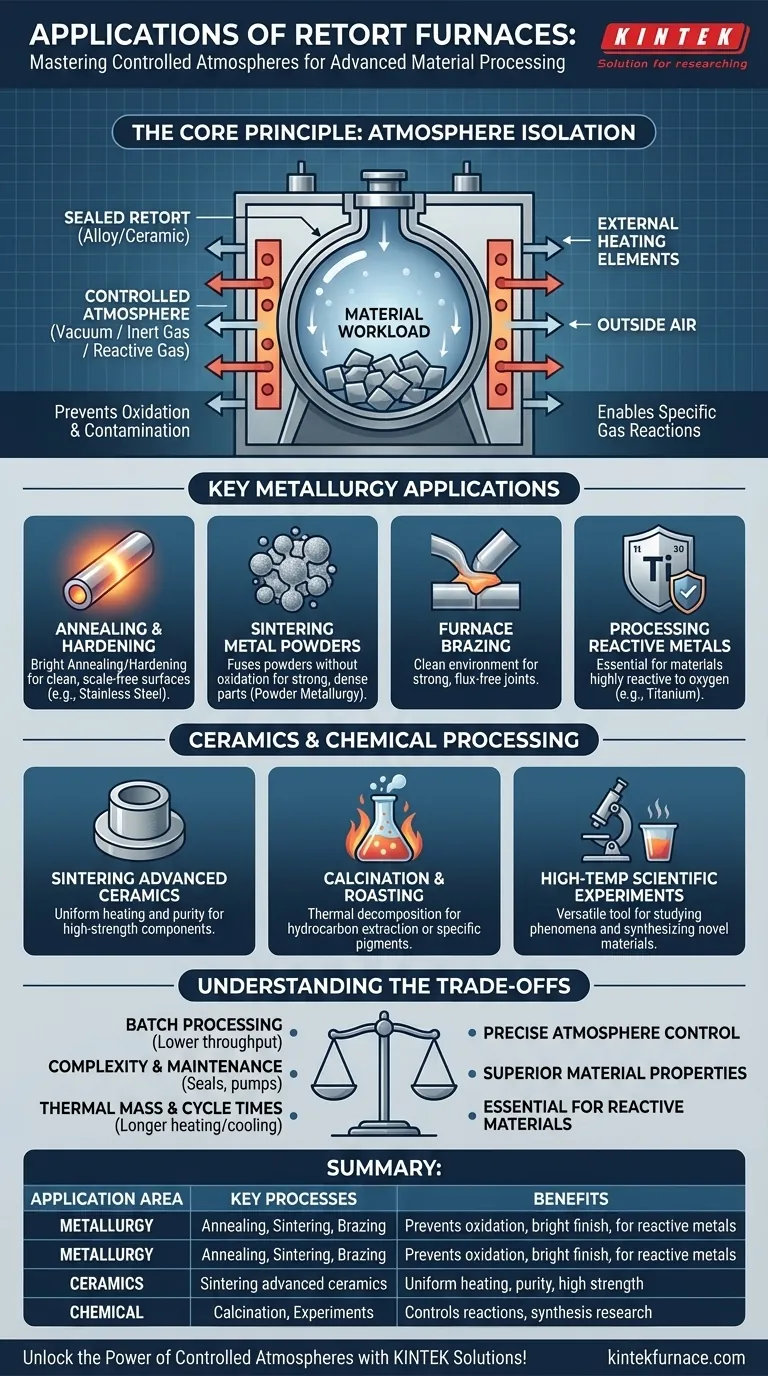

Das Kernprinzip: Isolierung der Atmosphäre

Die einzigartige Fähigkeit eines Muffelofens kommt von der Muffel selbst, einem versiegelten, hitzebeständigen Behälter, der typischerweise aus Legierung oder Keramik besteht und das Werkstück aufnimmt. Dieses Design trennt das Material von den Heizelementen des Ofens und der Außenluft.

Verhinderung von Oxidation und Kontamination

Bei hohen Temperaturen oxidieren viele Materialien leicht oder reagieren mit Verunreinigungen in der Luft. Dies kann die Oberflächenbeschaffenheit, die strukturelle Integrität oder die chemischen Eigenschaften des Materials ruinieren.

Die Muffel ermöglicht das Abpumpen der Luft, um ein Vakuum zu erzeugen, oder den Ersatz durch ein inertes Gas wie Argon oder Stickstoff. Diese kontrollierte Atmosphäre ist das wichtigste Merkmal eines Muffelofens.

Ermöglichung spezifischer Gasreaktionen

Bei einigen Anwendungen wird absichtlich ein spezifisches reaktives Gas in die Muffel eingeleitet. Beispielsweise kann eine aufgasende Atmosphäre verwendet werden, um die Oberfläche von Stahlteilen zu härten. Die versiegelte Muffel stellt sicher, dass diese Reaktionen gleichmäßig und ohne unerwünschte Nebenwirkungen ablaufen.

Schlüsselanwendungen in der Metallurgie

Die metallurgische Industrie ist stark auf Muffelöfen angewiesen, um spezifische Materialeigenschaften zu erzielen, die in einem offenen Ofen nicht möglich sind.

Glühen und Härten

Glühen (Erweichen), Härten und andere Wärmebehandlungen werden in einer Muffel durchgeführt, um eine saubere, zunderfreie Oberfläche zu erzeugen. Dies wird oft als Blankglühen oder Blankhärten bezeichnet, ein kritischer Prozess für Edelstahl und andere Legierungen, bei denen Aussehen und Reinheit von größter Bedeutung sind.

Sintern von Metallpulvern

Sintern ist der Prozess des Zusammenschmelzens von Metallpulvern unter Hitze, knapp unterhalb ihres Schmelzpunkts. Die Durchführung in einer Muffel verhindert die Oxidation der feinen Pulver und gewährleistet die Bildung starker, dichter Teile, was ein Eckpfeiler der Pulvermetallurgie ist.

Ofenlöten

Beim Löten werden zwei Metallkomponenten mithilfe eines Lotes mit niedrigerem Schmelzpunkt verbunden. Ein Muffelofen bietet eine saubere, kontrollierte Umgebung, die es dem Lot ermöglicht, frei zu fließen und eine starke, makellose Verbindung ohne den Einsatz von Flussmittel herzustellen.

Verarbeitung reaktiver Metalle

Metalle wie Titan sind, insbesondere bei erhöhten Temperaturen, sehr reaktiv mit Sauerstoff. Ein Muffelofen ist für die Verarbeitung dieser Materialien nicht nur vorteilhaft, sondern unerlässlich, da jede Exposition gegenüber Luft ihre Integrität beeinträchtigen würde.

Anwendungen in der Keramik- und chemischen Verarbeitung

Die Notwendigkeit der Atmosphärenkontrolle erstreckt sich über Metalle hinaus auf die Herstellung fortschrittlicher Materialien und die chemische Synthese.

Sintern von Hochleistungskeramiken

Ähnlich wie bei Metallen werden keramische Pulver gesintert, um dichte Komponenten mit hoher Festigkeit zu erzeugen. Ein Muffelofen gewährleistet eine gleichmäßige Erwärmung und eine reine Atmosphäre, was für die Herstellung von Hochleistungskeramiken für Elektronik und stark beanspruchte Anwendungen von entscheidender Bedeutung ist.

Kalzinierung und Röstung

Kalzinierung ist ein thermischer Zersetzungsprozess. Muffelöfen werden verwendet, um Materialien wie Ölschiefer zu erhitzen, um Kohlenwasserstoffe zu gewinnen, oder um hochspezifische Pigmente und Katalysatoren durch sorgfältige Kontrolle der ablaufenden chemischen Reaktionen herzustellen.

Hochtemperatur-Wissenschaftliche Experimente

Für Materialwissenschaftler und Chemiker ist der Muffelofen ein unverzichtbares Forschungsinstrument. Er bietet eine vielseitige, geschlossene Umgebung, um Hochtemperaturphänomene zu untersuchen, neuartige Materialien zu synthetisieren und chemische Reaktionen präzise zu analysieren.

Die Kompromisse verstehen

Obwohl Muffelöfen leistungsstark sind, sind sie nicht die Lösung für jede Heizungsanwendung. Das Verständnis ihrer Einschränkungen ist der Schlüssel zu einer fundierten Entscheidung.

Einschränkungen der Batch-Verarbeitung

Von Natur aus sind Muffelöfen Batch-Verarbeitungssysteme. Die Muffel muss für jeden Zyklus beladen, versiegelt, gespült, erhitzt, abgekühlt und entladen werden. Dies führt im Vergleich zu Durchlauföfen mit Förderband zu einem geringeren Durchsatz.

Komplexität und Wartung

Die Dichtungen, Vakuumpumpen und Gasmanagementsysteme, die die Atmosphärenkontrolle ermöglichen, erhöhen die Komplexität. Diese Komponenten erfordern regelmäßige Wartung, um Lecks zu verhindern und die Prozesswiederholbarkeit zu gewährleisten.

Thermische Masse und Zykluszeiten

Die Muffel selbst muss zusammen mit der Ladung erhitzt werden, was die Gesamt-Wärmekapazität des Ofens erhöht. Dies kann im Vergleich zu einem Ofen ohne interne Muffel zu längeren Heiz- und Kühlzyklen führen.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl Ihrer thermischen Prozessausrüstung sollte von den spezifischen Anforderungen Ihres Materials und Ihren Produktionszielen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der hochreinen Metallbehandlung liegt: Ein Muffelofen ist ideal, um ein blankes, oxidfreies Finish bei Prozessen wie Glühen, Löten oder Härten zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Materialien liegt: Bei Metallen wie Titan oder bestimmten Hochleistungskeramiken ist die Atmosphärenkontrolle eines Muffelofens nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion nicht reaktiver Materialien liegt: Ein kontinuierlicher Ofen mit offener Luft ist wahrscheinlich eine effizientere und kostengünstigere Lösung.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Die Vielseitigkeit und präzise Umweltkontrolle eines Muffelofens machen ihn zu einem unschätzbaren Werkzeug für Experimente.

Letztendlich ist das Verständnis der entscheidenden Rolle der Atmosphäre in Ihrem Prozess der Schlüssel zur Auswahl der richtigen Technologie für die Aufgabe.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselprozesse | Vorteile |

|---|---|---|

| Metallurgie | Glühen, Härten, Sintern, Löten | Verhindert Oxidation, ermöglicht Blankbearbeitung, unerlässlich für reaktive Metalle wie Titan |

| Keramik | Sintern von Hochleistungskeramiken | Gewährleistet gleichmäßige Erwärmung und Reinheit für hochfeste Komponenten |

| Chemische Verarbeitung | Kalzinierung, Röstung, wissenschaftliche Experimente | Kontrolliert chemische Reaktionen, unterstützt Materialsynthese und Forschung |

Entfesseln Sie die Kraft kontrollierter Atmosphären für Ihr Labor!

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch Nutzung unserer außergewöhnlichen F&E- und Eigenfertigungskapazitäten bieten wir eine vielfältige Produktpalette, darunter Muffel-, Rohr-, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit starken tiefgreifenden Anpassungsfähigkeiten stellen wir sicher, dass unsere Muffelöfen Ihre experimentellen Anforderungen präzise erfüllen, egal ob Sie mit empfindlichen Metallen, Hochleistungskeramiken oder komplexen chemischen Prozessen arbeiten.

Lassen Sie sich nicht von atmosphärischen Herausforderungen aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Effizienz und Ergebnisse in der Materialverarbeitung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität