Der hohe Durchsatz eines Drehrohrofens wird hauptsächlich durch sein grundlegendes Design als kontinuierliches Verarbeitungssystem erreicht, kombiniert mit seiner immensen physikalischen Größe und effizienten internen Mechanik zur Materialbewegung und -erhitzung. Im Gegensatz zu Batch-Systemen, die anhalten und starten müssen, ist ein Ofen so konstruiert, dass er Material in einem ununterbrochenen Fluss, 24 Stunden am Tag, 7 Tage die Woche, zuführt, verarbeitet und abführt.

Der Hauptgrund für den hohen Durchsatz eines Drehrohrofens ist nicht ein einzelnes Merkmal, sondern sein ganzheitliches Design als dedizierter chemischer Reaktor mit kontinuierlichem Fluss. Seine gesamte Struktur ist darauf optimiert, Ausfallzeiten zu eliminieren und riesige Materialmengen ohne Unterbrechung zu verarbeiten.

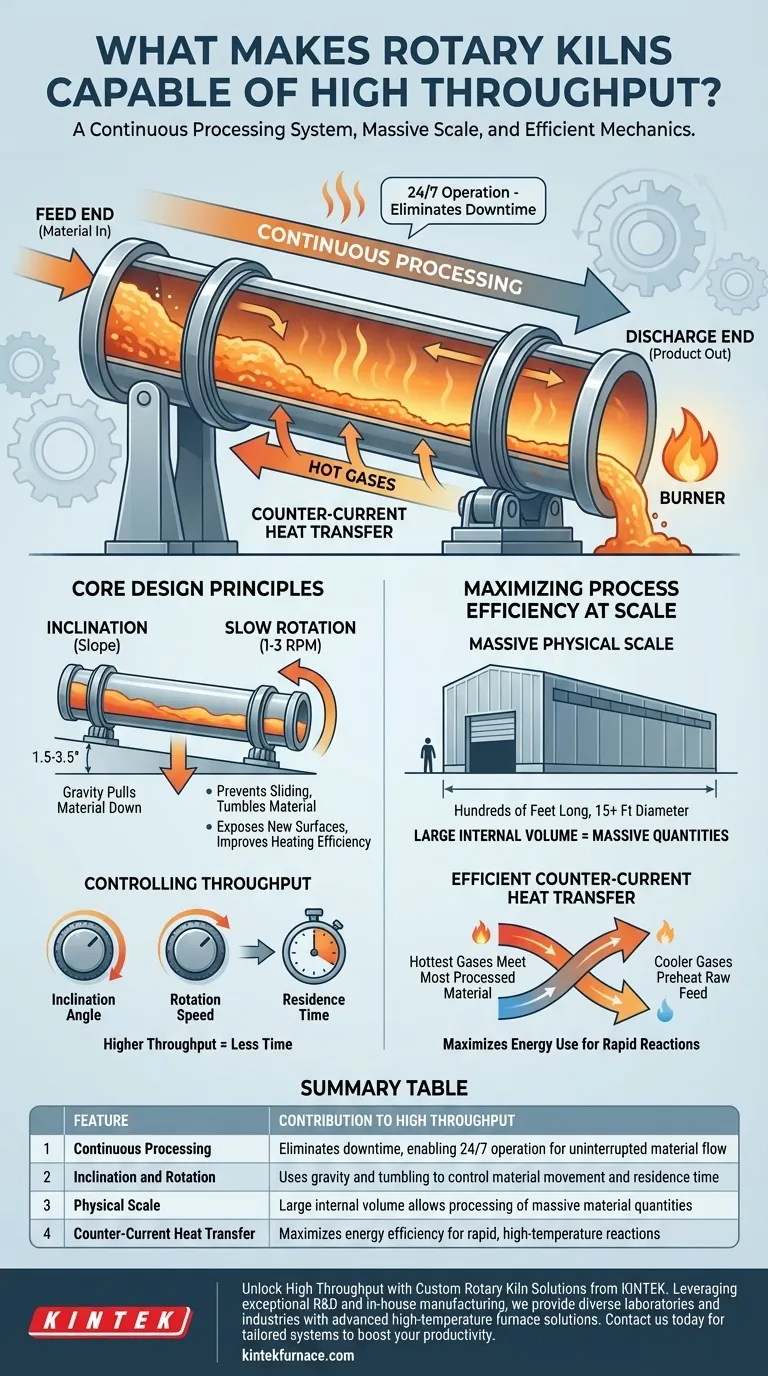

Die Grundlage: Kontinuierliche, ununterbrochene Verarbeitung

Der wichtigste Faktor für einen hohen Durchsatz ist die Umstellung von der Batch-Verarbeitung auf ein kontinuierliches Betriebsmodell. Diese Designphilosophie untermauert jedes andere Merkmal des Ofens.

Vom Batch- zum kontinuierlichen Fluss

Batch-Prozessoren müssen in separaten, zeitaufwändigen Schritten beladen, betrieben, gekühlt und entleert werden. Dies führt zu erheblichen unproduktiven Ausfallzeiten zwischen den Zyklen.

Ein Drehrohrofen eliminiert dies vollständig. Rohmaterial wird kontinuierlich am oberen Ende zugeführt, während das fertige Produkt gleichzeitig am unteren Ende abgeführt wird, wodurch eine Non-Stop-Produktionslinie entsteht.

Entwickelt für den 24/7-Betrieb

Drehrohröfen sind für extreme Haltbarkeit gebaut und verwenden oft geschweißte, dickwandige Stahlschalen, die mit feuerfestem Mauerwerk ausgekleidet sind.

Diese robuste Konstruktion ermöglicht es ihnen, monatelang oder sogar jahrelang zu laufen, ohne für größere Wartungsarbeiten abgeschaltet zu werden. Die Maximierung der Betriebszeit ist entscheidend, um hohe jährliche Durchsatzziele zu erreichen.

Grundlegende Konstruktionsprinzipien für den Materialtransport

Der einfache, aber effektive Mechanismus zur Materialbewegung durch den Ofen ist entscheidend für seine Zuverlässigkeit und hohe Kapazität. Diese Bewegung wird durch zwei bewusste Konstruktionsentscheidungen bestimmt: Neigung und Rotation.

Die Rolle der Neigung (Gefälle)

Ein Drehrohrofen ist nicht perfekt waagerecht installiert. Er ist in einem leichten Winkel montiert, typischerweise zwischen 1,5 und 3,5 Grad.

Dieses leichte Gefälle nutzt die Schwerkraft, um das Material vom Zuführende zum Austragsende zu ziehen, und sorgt so für eine konstante und zuverlässige Antriebskraft.

Die Kraft der langsamen Rotation

Der Ofen dreht sich langsam um seine Achse, normalerweise zwischen 1 und 3 Umdrehungen pro Minute (U/min). Diese Rotation erfüllt zwei entscheidende Funktionen.

Erstens verhindert sie, dass Material einfach am Boden des Ofens herunterrutscht. Stattdessen wälzt es das Material um und sorgt so dafür, dass es sich kontrolliert und vorhersehbar vorwärts bewegt.

Zweitens mischt diese Taumelbewegung das Materialbett ständig und setzt neue Oberflächen den heißen Gasen im Ofen aus, was die Effizienz des Heizprozesses dramatisch verbessert.

Kontrolle von Durchsatz und Verweilzeit

Die Kombination aus Neigungswinkel und Rotationsgeschwindigkeit bestimmt die Verweilzeit – wie lange Material im Ofen verbleibt.

Bediener können diese Parameter anpassen, um den Prozess zu beschleunigen oder zu verlangsamen. Ein höherer Durchsatz wird mit einem steileren Winkel oder einer schnelleren Rotation erreicht, was die Verweilzeit verkürzt.

Maximierung der Prozesseffizienz im großen Maßstab

Durchsatz bedeutet nicht nur, Material schnell zu bewegen; der chemische oder physikalische Prozess muss ebenfalls Schritt halten. Das Design des Ofens schafft eine unglaublich effiziente Umgebung für Hochtemperaturreaktionen.

Der Vorteil der physischen Größe

Drehrohröfen sind massive Geräte, oft Hunderte von Fuß lang mit Durchmessern von 15 Fuß oder mehr.

Diese schiere Größe bietet ein enormes Innenvolumen, wodurch zu jedem Zeitpunkt eine große Materialmenge verarbeitet werden kann, was direkt zu seiner Hochleistungskapazität beiträgt.

Effiziente Gegenstrom-Wärmeübertragung

In den meisten Ausführungen fließt das Material bergab, während die heißen Verbrennungsgase des Brenners am unteren Ende bergauf fließen, wodurch ein Gegenstromfluss entsteht.

Dies ist die thermodynamisch effizienteste Methode der Wärmeübertragung. Sie stellt sicher, dass die heißesten Gase auf das am stärksten verarbeitete Material treffen, während die kühleren Gase das eingehende Rohmaterial vorheizen, wodurch der Energieverbrauch maximiert und die für einen hohen Durchsatz erforderlichen schnellen Reaktionen ermöglicht werden.

Die Kompromisse verstehen

Das Design des Drehrohrofens für hohen Durchsatz bringt erhebliche betriebliche Überlegungen mit sich. Es ist ein spezialisiertes Werkzeug, keine Universallösung.

Hohe Kapital- und Energiekosten

Der massive Umfang und die robuste Konstruktion machen Drehrohröfen extrem teuer in Bau und Installation. Darüber hinaus führt ihr kontinuierlicher Hochtemperaturbetrieb zu einem sehr hohen Energieverbrauch, hauptsächlich durch den Brennstoff für den Brenner.

Inhärente mangelnde Flexibilität

Ein Ofen ist typischerweise für einen einzelnen, spezifischen Prozess und Rohstoff konzipiert und optimiert. Er kann nicht einfach umkonfiguriert werden, um verschiedene Materialien oder kleine, unterschiedliche Chargen zu verarbeiten. Seine Stärke liegt in der konsistenten Großserienproduktion eines Produkts.

Lange Anfahr- und Abfahrzeiten

Aufgrund ihrer massiven thermischen Masse kann das Erreichen der Betriebstemperatur eines Ofens mehrere Tage dauern. Ebenso ist das Abkühlen ein langsamer, kontrollierter Prozess. Dies unterstreicht ihre Ungeeignetheit für intermittierende oder kurzfristige Produktionsanforderungen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl eines Drehrohrofens ist eine Entscheidung, die ausschließlich vom Bedarf an kontinuierlicher Großserienproduktion bestimmt wird.

- Wenn Ihr Hauptaugenmerk auf der maximalen Leistung eines einzelnen Rohstoffs liegt: Der kontinuierliche Fluss und der massive Umfang des Drehrohrofens sind unübertroffen für Industrien wie die Zement-, Kalk- und Aluminiumoxidproduktion.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung unterschiedlicher, kleinvolumiger Chargen liegt: Die mangelnde Flexibilität und die langen Aufheizzeiten eines Drehrohrofens machen ihn zum falschen Werkzeug; Batch-Öfen oder indirekte Kalzinierer wären geeigneter.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Durchsatz und Kosten liegt: Die Optimierung der Prozesssteuerungen des Ofens, insbesondere der Rotationsgeschwindigkeit und der Brennereffizienz, ist entscheidend für die Bewältigung seines erheblichen Energieaufwands.

Letztendlich nutzt das Design eines Drehrohrofens geschickt Schwerkraft und Rotation, um einen kontinuierlichen, effizienten industriellen Prozess in massivem Maßstab zu ermöglichen.

Zusammenfassungstabelle:

| Merkmal | Beitrag zum hohen Durchsatz |

|---|---|

| Kontinuierliche Verarbeitung | Eliminiert Ausfallzeiten und ermöglicht den 24/7-Betrieb für ununterbrochenen Materialfluss |

| Neigung und Rotation | Nutzt Schwerkraft und Taumelbewegung zur Steuerung der Materialbewegung und Verweilzeit |

| Physische Größe | Großes Innenvolumen ermöglicht die Verarbeitung massiver Materialmengen |

| Gegenstrom-Wärmeübertragung | Maximiert die Energieeffizienz für schnelle Hochtemperaturreaktionen |

Erzielen Sie hohen Durchsatz mit maßgeschneiderten Drehrohrofenlösungen von KINTEK

Mit außergewöhnlicher F&E und eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie skalierbare, kontinuierliche Verarbeitung für Industrien wie Zement oder Kalk benötigen, oder maßgeschneiderte Lösungen für spezifische Materialien – wir liefern zuverlässige, effiziente Systeme, um Ihre Produktivität zu steigern und Betriebskosten zu senken.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Know-how Ihre Hochdurchsatzprozesse optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung