Im Kern sind Drehöfen vielseitig, weil sie eine kontinuierliche Materialbewegung mit präziser Kontrolle über Temperatur und Atmosphäre kombinieren. Diese einzigartige Kombination ermöglicht es einem einzigen Gerät, eine außergewöhnlich breite Palette von Materialien – von Pulvern und Granulaten bis hin zu Kleinteilen – zu verarbeiten und vielfältige thermische Prozesse wie Trocknen, Reagieren und Wärmebehandeln mit hoher Konsistenz durchzuführen.

Die Herausforderung für viele Industrien besteht darin, eine gleichmäßige thermische Verarbeitung über verschiedene Materialien und Chargengrößen hinweg zu erreichen. Drehöfen lösen dies nicht nur durch Erhitzen, sondern durch die aktive Bewegung des Materials durch eine streng kontrollierte Umgebung, wodurch sichergestellt wird, dass jedes Partikel die gleiche Behandlung erfährt.

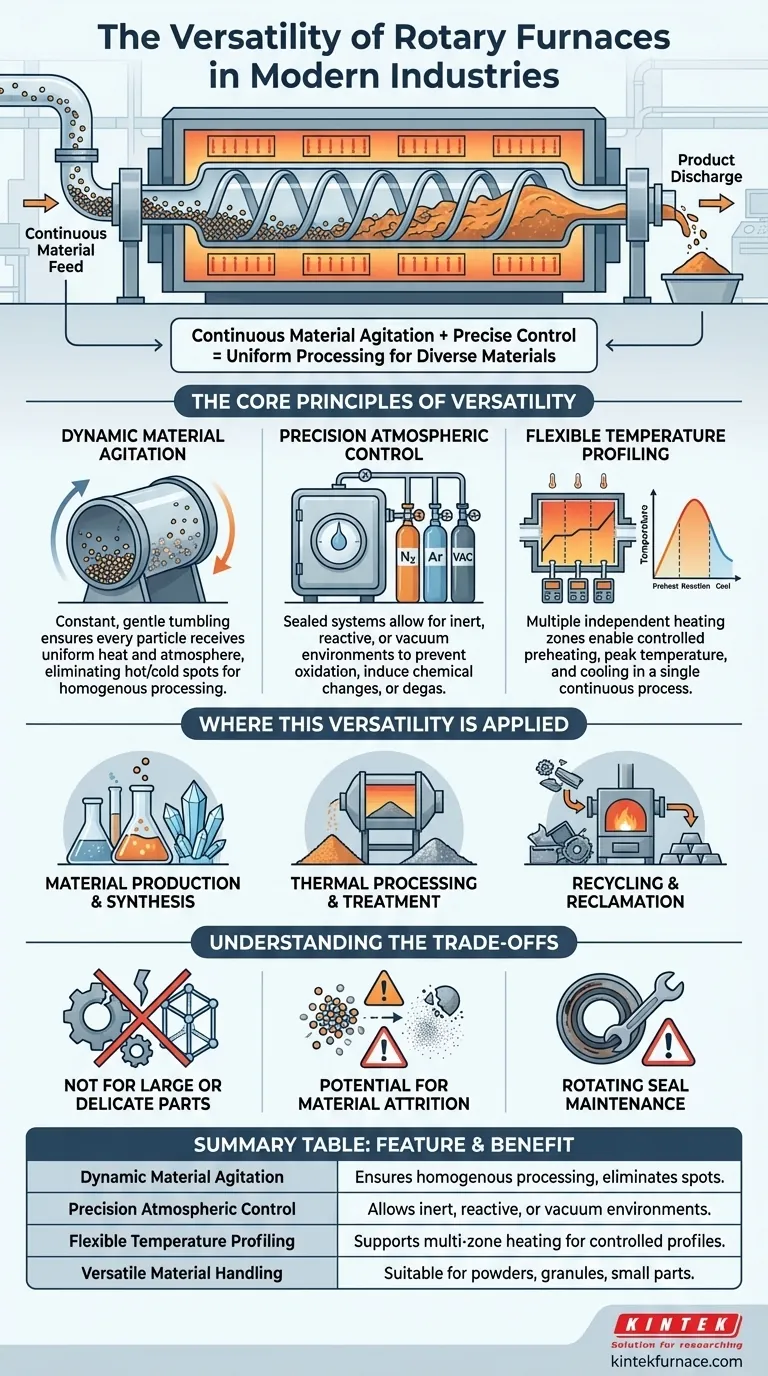

Die Kernprinzipien der Vielseitigkeit

Die Anpassungsfähigkeit eines Drehrohrofens beruht auf drei grundlegenden Betriebsprinzipien, die im Zusammenspiel wirken. Das Verständnis dieser Prinzipien ist entscheidend, um zu erkennen, warum sie in so vielen verschiedenen Anwendungen eingesetzt werden.

Dynamische Materialbewegung

Das entscheidende Merkmal ist die Rotation des zentralen Rohres oder der Retorte. Diese konstante, sanfte Taumelbewegung ist entscheidend für die Gleichmäßigkeit.

Im Gegensatz zu einem statischen Ofen, bei dem sich das Material am Boden anders erwärmt als das Material oben, sorgt die Rotation dafür, dass jedes Partikel kontinuierlich der Wärmequelle und der inneren Atmosphäre ausgesetzt ist. Dies garantiert eine homogene Verarbeitung und eliminiert heiße oder kalte Stellen.

Präzise Atmosphärenkontrolle

Viele moderne Drehöfen sind als geschlossene Systeme konzipiert. Dies ermöglicht die vollständige Evakuierung von Luft und die Einleitung spezifischer Prozessgase.

Diese Kontrolle ermöglicht eine Vielzahl chemischer und physikalischer Veränderungen. Sie können Prozesse in einer inerten Atmosphäre (wie Stickstoff oder Argon) durchführen, um Oxidation zu verhindern, in einer reaktiven Atmosphäre, um chemische Veränderungen (wie Aufkohlung) hervorzurufen, oder ein Vakuum zur Entgasung nutzen.

Flexible Temperaturprofilierung

Diese Öfen sind nicht auf eine einzelne Temperatur beschränkt. Sie können mit mehreren, unabhängig voneinander gesteuerten Heizzonen entlang der Rohrlänge konstruiert werden.

Dies ermöglicht eine präzise Temperaturprofilierung. Ein Material kann in der ersten Zone sanft vorgewärmt, in der Mitte auf eine Spitzenreaktionstemperatur gebracht und dann in der Endzone kontrolliert abgekühlt werden – alles innerhalb eines kontinuierlichen Prozesses.

Wo diese Vielseitigkeit angewendet wird

Die Kombination dieser Prinzipien macht Drehöfen in mehreren wichtigen Industriesektoren unverzichtbar.

Materialproduktion und -synthese

Für die Herstellung von fortschrittlichen Materialien, Katalysatoren oder Spezialchemikalien ist die Fähigkeit, sowohl Temperatur als auch Atmosphäre zu kontrollieren und gleichzeitig zu mischen, von größter Bedeutung. Der Ofen wird zu einem chemischen Reaktor, nicht nur zu einem Heizer.

Thermische Verarbeitung und Behandlung

Dies ist die breiteste Anwendungskategorie. Anwendungen umfassen das Trocknen von Schüttgütern, das Kalzinieren von Mineralien (Erhitzen zur Entfernung von Verunreinigungen), das Altern von Metallpulvern und die Durchführung einer kontrollierten Oxidation oder Reduktion von Materialien.

Recycling und Rückgewinnung

In der Metallindustrie werden Drehöfen eingesetzt, um wertvolle Materialien aus Schrott zurückzugewinnen. Die Taumelbewegung hilft, Metalle von Verunreinigungen zu trennen, während die kontrollierte Hitze das Zielmaterial zur Rückgewinnung effizient schmilzt.

Die Kompromisse verstehen

Trotz ihrer Flexibilität sind Drehöfen keine Universallösung. Das Verständnis ihrer Einschränkungen ist entscheidend für die richtige Anwendung.

Nicht ideal für große oder empfindliche Teile

Das Design ist optimiert für körnige, pulverförmige oder kleine, gleichmäßig geformte Teile, die frei taumeln können. Große, einzelne Komponenten oder extrem empfindliche Strukturen, die durch die Taumelbewegung beschädigt werden könnten, sind nicht geeignet.

Potenzial für Materialabrieb

Die mechanische Taumelbewegung kann dazu führen, dass brüchige oder spröde Materialien zerfallen, unerwünschten Staub erzeugen oder die Partikelgrößenverteilung verändern. Dies muss bei Materialien, die empfindlich auf mechanische Belastung reagieren, berücksichtigt werden.

Wartung von rotierenden Dichtungen

Die Stellen, an denen das rotierende Rohr auf die stationären Enden des Ofens trifft, erfordern spezielle Dichtungen. Diese Dichtungen sind entscheidend für die Aufrechterhaltung der atmosphärischen Integrität, sind aber Verschleißteile, die regelmäßige Inspektion und Wartung erfordern.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl eines Drehrohrofens hängt ausschließlich von der Beschaffenheit Ihres Materials und den Zielen Ihres thermischen Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf der hochdurchsatzfähigen, gleichmäßigen Verarbeitung von Pulvern oder Granulaten liegt: Ein Drehrohrofen ist aufgrund seiner kontinuierlichen Bewegung und homogenen Erwärmung eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf einer chemischen Reaktion liegt, die eine bestimmte Atmosphäre erfordert: Das abgedichtete Retortendesign bietet die präzise Atmosphärenkontrolle, die für Prozesse wie Reduktion oder Aufkohlung erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung mit einer Vielzahl von Materialien liegt: Die Anpassungsfähigkeit eines kleineren, laborgeeigneten Drehrohrofens ermöglicht es Ihnen, zahlreiche Materialien und Prozesse mit einem einzigen Gerät zu testen.

Letztendlich ist ein Drehrohrofen das richtige Werkzeug, wenn Ihr Prozess von der Kombination dynamischer Materialbewegung mit präziser Umweltkontrolle profitiert.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Dynamische Materialbewegung | Gewährleistet homogene Verarbeitung und eliminiert heiße/kalte Stellen |

| Präzise Atmosphärenkontrolle | Ermöglicht inerte, reaktive oder Vakuumumgebungen für vielfältige chemische Prozesse |

| Flexible Temperaturprofilierung | Unterstützt Mehrzonenheizung für kontrolliertes Vorheizen, Reagieren und Abkühlen |

| Vielseitige Materialhandhabung | Geeignet für Pulver, Granulate und Kleinteile im kontinuierlichen Betrieb |

Bereit, die thermischen Verarbeitungsmöglichkeiten Ihres Labors zu verbessern? Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Drehöfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Drehöfen Ihre Materialsynthese-, Wärmebehandlungs- oder Recyclingprozesse mit überragender Gleichmäßigkeit und Kontrolle optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle