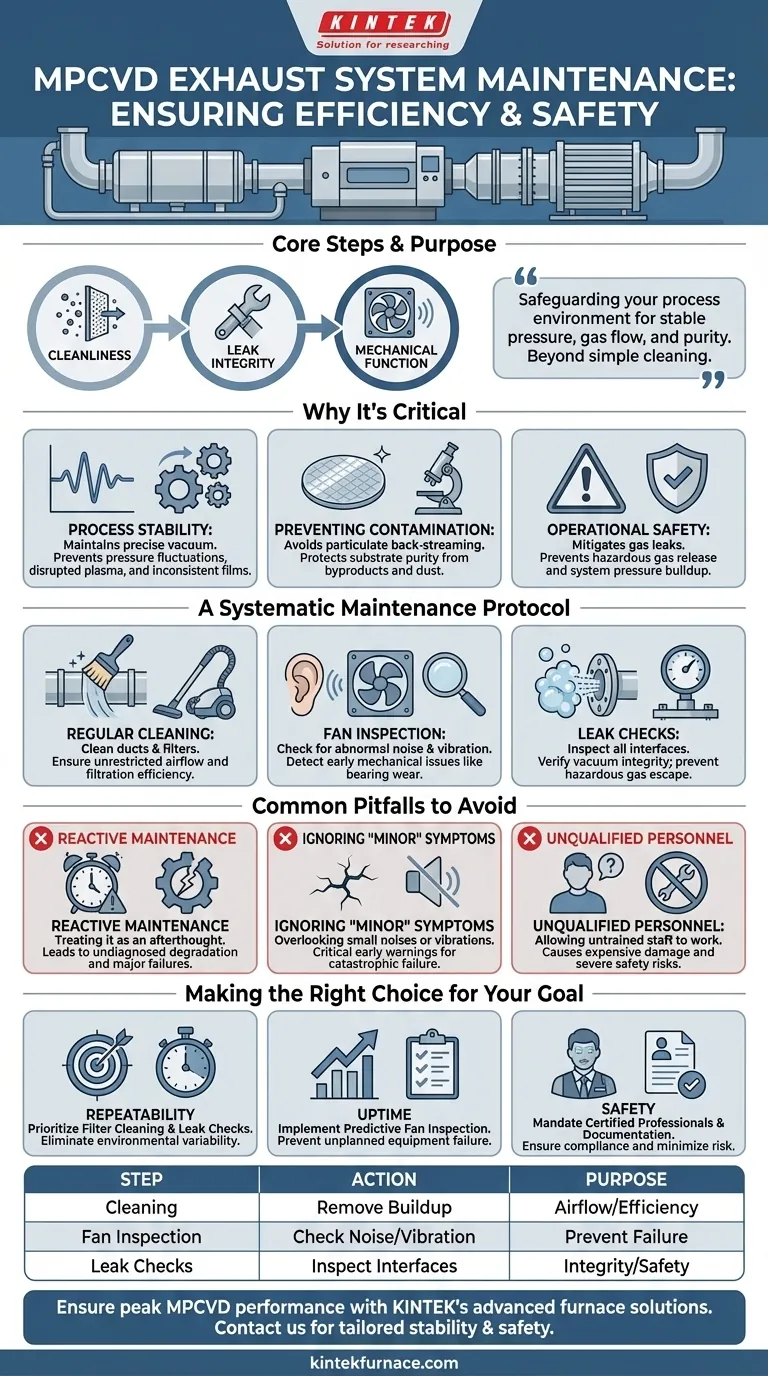

Die effektive Wartung eines MPCVD-Abgassystems ist ein mehrstufiger Prozess, der sich auf Sauberkeit, Dichtheit und mechanische Funktion konzentriert. Er erfordert die regelmäßige Reinigung von Kanälen und Filtern zur Entfernung von Partikelablagerungen, die Inspektion der Lüfter auf ungewöhnliche Geräusche oder Vibrationen und die systematische Überprüfung aller Verbindungsschnittstellen, um sicherzustellen, dass keine Lecks vorhanden sind. Diese Schritte sind grundlegend für die Aufrechterhaltung eines effizienten und sicheren Anlagenbetriebs.

Der Kernzweck der Abgassystemwartung geht über die einfache Reinigung hinaus. Es geht darum, die Integrität Ihrer gesamten Prozessumgebung zu schützen und sicherzustellen, dass Druck, Gasfluss und Reinheit stabil bleiben, um konsistente, qualitativ hochwertige Ergebnisse zu liefern und gleichzeitig ernsthafte Sicherheitsrisiken zu mindern.

Warum die Abgaswartung kritisch ist

Das Abgassystem ist keine passive Komponente; es reguliert aktiv die Abscheidungsumgebung. Die Vernachlässigung seiner Wartung wirkt sich direkt auf die Prozessergebnisse und die Langlebigkeit der Anlage aus.

Aufrechterhaltung der Prozessstabilität

Ein ordnungsgemäß funktionierendes Abgassystem ist unerlässlich für die Aufrechterhaltung der präzisen Vakuumwerte, die für MPCVD erforderlich sind. Verstopfungen, Lecks oder eine ineffiziente Lüfterleistung können zu Druckschwankungen führen, die die Plasma-Stabilität stören und zu inkonsistentem Schichtwachstum und Qualität führen.

Verhinderung von Kontamination

Prozessnebenprodukte und Staub können sich in den Abgaskanälen und Filtern ansammeln. Ohne regelmäßige Reinigung können diese Partikel in die Vakuumkammer zurückströmen, das Substrat kontaminieren und die Reinheit des abgeschiedenen Materials beeinträchtigen.

Gewährleistung der Betriebssicherheit

Viele bei MPCVD verwendete Gase sind gefährlich. Lecks im Abgassystem können diese Gase in die Laborumgebung freisetzen und ein erhebliches Sicherheitsrisiko für das Personal darstellen. Darüber hinaus kann ein verstopftes Abgassystem zu einem Druckaufbau im System führen, was eine Gefahr für die Anlage selbst darstellt.

Ein systematisches Wartungsprotokoll

Ein strukturierter Ansatz stellt sicher, dass keine kritischen Überprüfungen übersehen werden. Dieses Protokoll sollte Teil eines umfassenden Wartungsplans für die Anlage sein.

Regelmäßige Reinigung von Kanälen und Filtern

Staub, Schmutz und Prozessrückstände müssen aus allen Abgaskanälen und Filtern entfernt werden. Diese Maßnahme erhält den ungehinderten Luftstrom aufrecht und stellt sicher, dass das Filtersystem mit Spitzenleistung arbeitet, was sowohl für die Druckkontrolle als auch für die Umweltsicherheit von entscheidender Bedeutung ist.

Lüfterinspektion auf Geräusche und Vibrationen

Der Abluftventilator ist das Herzstück des Systems. Er sollte regelmäßig auf ungewöhnliche Geräusche oder Vibrationen überprüft werden. Dies sind oft die ersten Anzeichen für mechanische Probleme wie Lagerschäden oder Unwucht, die zu einem plötzlichen Ausfall und kostspieligen Ausfallzeiten führen können.

Dichtheitsprüfungen an allen Schnittstellen

Jeder Verbindungspunkt, jede Dichtung und jedes Gelenk in der Abgasleitung ist eine potenzielle Fehlerquelle. Diese Schnittstellen müssen systematisch auf Lecks überprüft werden, um sicherzustellen, dass die Vakuumintegrität des Systems nicht beeinträchtigt wird und keine gefährlichen Gase entweichen können.

Häufige Fallstricke, die es zu vermeiden gilt

Selbst bei einem Protokoll können bestimmte Versäumnisse Ihre Wartungsbemühungen untergraben. Das Erkennen dieser häufigen Fallstricke ist der Schlüssel zur Vermeidung.

Wartung als nachträglichen Gedanken behandeln

Wartung muss eine geplante, proaktive Aktivität sein. Das Verschieben von Reinigungen oder Inspektionen führt zu einer allmählichen Leistungsverschlechterung, die schwierig zu diagnostizieren sein kann, bis ein größerer Ausfall auftritt, was Forschungs- und Produktionspläne beeinträchtigt.

"Kleinere" Symptome ignorieren

Kleine Vibrationen oder kaum hörbare Geräusche sind keine geringfügigen Probleme; sie sind kritische Frühwarnzeichen. Die sofortige Behebung dieser Symptome verhindert katastrophale Lüfterausfälle und vermeidet ungeplante Stillstände.

Zulassen, dass nicht qualifiziertes Personal Arbeiten durchführt

MPCVD-Anlagen sind komplex und arbeiten unter gefährlichen Bedingungen. Wartungsarbeiten sollten nur von geschultem Fachpersonal durchgeführt werden, das die Funktionsweise und die Sicherheitsanforderungen der Anlage versteht. Unsachgemäße Handhabung kann zu teuren Schäden und schweren Sicherheitsrisiken führen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wartungsstrategie sollte sich an Ihrem primären betrieblichen Ziel ausrichten.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Priorisieren Sie die sorgfältige Filterreinigung und umfassende Dichtheitsprüfungen, um Quellen der Umweltvariabilität zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf Produktionsverfügbarkeit liegt: Implementieren Sie einen strengen, prädiktiven Zeitplan für Lüfterinspektionen und Lagerprüfungen, um ungeplante Anlagenausfälle zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit liegt: Verlangen Sie, dass alle Arbeiten am Abgassystem von zertifizierten Fachleuten durchgeführt werden und jede Prüfung zur Einhaltung der Vorschriften dokumentiert wird.

Ein disziplinierter Ansatz bei der Abgaswartung ist eine strategische Investition in die Konsistenz, Sicherheit und Langlebigkeit Ihres gesamten MPCVD-Betriebs.

Zusammenfassungstabelle:

| Wartungsschritt | Wichtige Maßnahmen | Zweck |

|---|---|---|

| Regelmäßige Reinigung | Kanäle und Filter reinigen | Partikelablagerungen entfernen, Luftstrom und Filtrationseffizienz sicherstellen |

| Lüfterinspektion | Auf Geräusche und Vibrationen prüfen | Mechanische Probleme frühzeitig erkennen, Ausfall und Ausfallzeiten verhindern |

| Dichtheitsprüfungen | Alle Verbindungsschnittstellen prüfen | Vakuumintegrität aufrechterhalten, Gaslecks und Sicherheitsrisiken verhindern |

Stellen Sie sicher, dass Ihre MPCVD-Anlage mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK Höchstleistungen erbringt. Unsere Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, unterstützt durch tiefgreifende Anpassungsfähigkeiten, sind darauf ausgelegt, die spezifischen Anforderungen unterschiedlicher Labore zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozessstabilität und Sicherheit mit zuverlässigen, maßgeschneiderten Lösungen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Wie lautet der Prozess zur Synthese von Übergangsmetalldichalkogeniden (TMDs) mithilfe von CVD-Rohröfen? Beherrschen Sie das Wachstum hochwertiger Dünnschichten

- Was sind die praktischen Anwendungen von Gate-Medien, die durch CVD-Rohröfen hergestellt werden? Erschließen Sie fortschrittliche Elektronik und mehr

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Was sind die Vorteile von CVD-Rohrofen-Sinteranlagen? Erzielen Sie überlegene Materialkontrolle und Reinheit