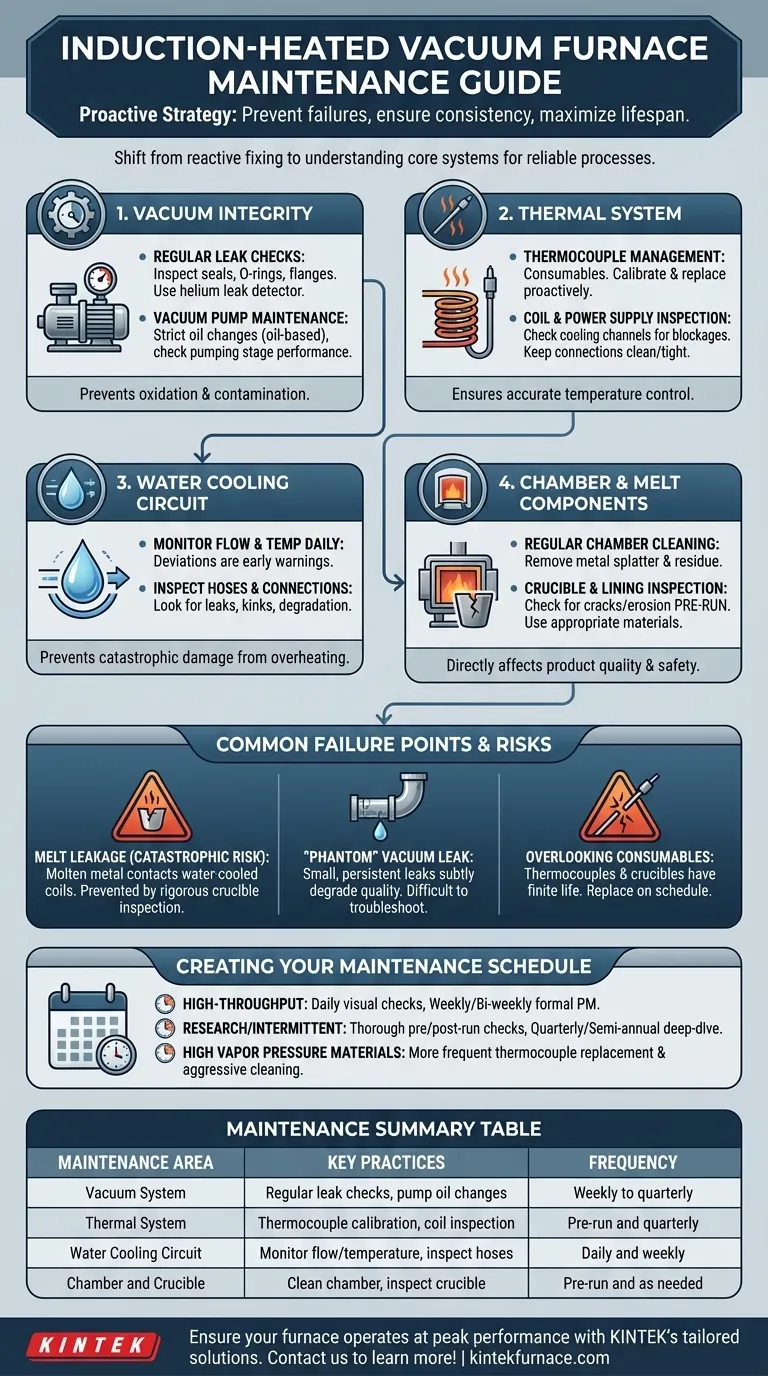

Die wichtigsten Wartungspraktiken für einen induktionsbeheizten Vakuumofen konzentrieren sich auf vier Schlüsselbereiche: den Wasserkühlkreislauf, das Vakuumsystem, die thermischen Regelungskomponenten sowie die physikalische Integrität der Ofenkammer und des Tiegels. Regelmäßige, proaktive Überprüfungen dieser Systeme sind unerlässlich, um katastrophale Ausfälle zu verhindern, die Prozesskonsistenz zu gewährleisten und die Betriebsdauer der Anlage zu maximieren.

Das Grundprinzip einer effektiven Ofenwartung besteht darin, von einer reaktiven Denkweise, die auf die Behebung von Ausfällen abzielt, zu einer proaktiven Strategie der Schadensvermeidung überzugehen. Dabei geht es nicht um eine einfache Checkliste, sondern darum zu verstehen, wie jedes System zu einem zuverlässigen, reproduzierbaren Prozess beiträgt.

Beherrschung der Kernsysteme: Ein proaktiver Wartungsplan

Ein umfassender Wartungsplan betrachtet den Ofen nicht als einzelnes Objekt, sondern als eine Gruppe miteinander verbundener Systeme. Jedes erfordert besondere Aufmerksamkeit, um häufige und oft kostspielige Fehlerzustände zu verhindern.

1. Gewährleistung der Vakuumintegrität

Die Qualität Ihres Vakuums beeinflusst direkt die Reinheit des Produkts, indem Oxidation und Kontamination verhindert werden. Ein unzureichendes Vakuum ist ein häufiges Problem, das die Ergebnisse verschlechtert.

Regelmäßige Dichtheitsprüfungen sind nicht verhandelbar. Überprüfen Sie alle Dichtungen, O-Ringe, Flansche und Durchführungen auf Anzeichen von Verschleiß oder Beschädigung. Ein Helium-Lecksuchgerät ist der Standard zur Identifizierung kleiner, schwer auffindbarer Lecks, die Ihren Prozess beeinträchtigen können.

Die Wartung der Vakuumpumpe ist grundlegend. Bei ölbetriebenen Pumpen ist ein strenger Ölwechselplan einzuhalten, um Kontaminationen zu vermeiden. Überprüfen Sie bei allen Pumpentypen regelmäßig die Leistung der Pumpenstufen, um sicherzustellen, dass das System effizient auf den erforderlichen Druck absaugt.

2. Validierung des thermischen Systems

Eine ungenaue Temperaturregelung kann eine Schmelze ruinieren oder im schlimmsten Fall den Ofen beschädigen. Dieses System umfasst das Netzteil, die Induktionsspule und die Thermoelemente.

Das Thermoelement-Management ist von entscheidender Bedeutung. Thermoelemente sind Verbrauchsmaterialien, die mit der Zeit verschleißen, insbesondere wenn sie hohen Temperaturen und dem Dampfdruck bestimmter Metalle ausgesetzt sind. Kalibrieren Sie sie regelmäßig und ersetzen Sie sie proaktiv.

Die Inspektion der Induktionsspule und des Netzteils sollte sich auf die Kühlkanäle konzentrieren. Stellen Sie sicher, dass keine Verstopfungen oder Lecks vorhanden sind. Halten Sie alle elektrischen Verbindungen sauber und fest, um Lichtbögen zu verhindern und eine effiziente Stromübertragung zu gewährleisten.

3. Wartung des Wasserkühlkreislaufs

Das Wasserkühlsystem ist die Lebensader eines Induktionsofens. Ein Ausfall hier kann dazu führen, dass die Induktionsspule oder das Netzteil schmilzt, was zu katastrophalen Schäden führt.

Überwachen Sie Durchfluss und Temperatur täglich. Jede Abweichung von den normalen Betriebsparametern für Durchflussrate oder Temperatur ist ein frühes Warnsignal, das sofortiger Untersuchung bedarf.

Inspizieren Sie Schläuche und Anschlüsse. Achten Sie auf Lecks, Knicke oder Anzeichen von Schlauchdegradation. Ein versagender Schlauch während des Betriebs kann erhebliche Schäden und lange Ausfallzeiten verursachen.

4. Erhaltung der Kammer- und Schmelzkomponenten

Das Innere des Ofens ist der Ort, an dem der Prozess stattfindet. Sein Zustand wirkt sich direkt auf die Produktqualität und die Betriebssicherheit aus.

Regelmäßige Kammerreinigung ist unerlässlich, um Metallspritzer und Rückstände zu entfernen. Kontaminationen, die in der Kammer zurückbleiben, können bei nachfolgenden Läufen verdampfen und die Reinheit einer neuen Schmelze ruinieren.

Die Inspektion von Tiegel und Auskleidung muss vor jedem Durchlauf durchgeführt werden. Achten Sie auf Risse oder Erosion. Die Verwendung eines beschädigten Tiegels ist die Hauptursache für Schmelzaustritt, einen sehr zerstörerischen Fehlerzustand. Verwenden Sie immer einen Tiegel und ein Auskleidungsmaterial, das für das zu verarbeitende Metall geeignet ist.

Verständnis der häufigsten Fehlerpunkte

Über routinemäßige Kontrollen hinaus ist es entscheidend, die schwerwiegendsten und häufigsten Fehlerpunkte zu verstehen, um die Bedeutung der vorbeugenden Wartung wertzuschätzen.

Das katastrophale Risiko des Schmelzaustritts

Ein Durchschmelzen ist der zerstörerischste Fehler. Er tritt auf, wenn geschmolzenes Metall aus einem gerissenen Tiegel austritt und mit den wassergekühlten Induktionsspulen in Kontakt kommt. Dies kann eine Dampfexplosion verursachen und die gesamte Heizzone zerstören. Dies wird fast vollständig durch rigorose Tiegelinspektion verhindert.

Die „Phantom“-Vakuumleckage

Ein großes Vakuumleck ist offensichtlich, aber ein kleines, hartnäckiges ist heimtückischer. Es verhindert möglicherweise nicht, dass der Ofen einen scheinbar akzeptablen Vakuumgrad erreicht, kann aber genug Sauerstoff oder Stickstoff einbringen, um die metallurgischen Eigenschaften subtil zu verschlechtern, was zu inkonsistenten Produktqualitäten führt, die schwer zu beheben sind.

Vernachlässigung von Verbrauchsmaterialien

Thermosäulen und Tiegel als permanente Teile zu behandeln, ist ein häufiger Fehler. Es handelt sich um Verbrauchsmaterialien mit begrenzter Lebensdauer. Die Verfolgung ihres Verbrauchs und ihr Austausch nach einem Zeitplan – bevor sie ausfallen – ist eine Schlüsselpraxis, die zuverlässige Betriebe von denen unterscheidet, die von unerwarteten Ausfallzeiten geplagt werden.

Erstellung Ihres Wartungsplans

Die richtige Wartungsfrequenz hängt von Ihrem Betriebsaufkommen und den verarbeiteten Materialien ab. Nutzen Sie die folgende Übersicht als Orientierung.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzproduktion liegt: Führen Sie tägliche Sichtprüfungen des Wasserdurchflusses und der Systemanzeigen durch, mit einem formellen, eingehenden vorbeugenden Wartungsplan, der wöchentlich oder zweiwöchentlich durchgeführt wird.

- Wenn Ihr Hauptaugenmerk auf Forschung oder intermittierender Nutzung liegt: Eine gründliche Checkliste vor und nach dem Durchlauf ist Ihr stärkstes Werkzeug, ergänzt durch einen detaillierten Wartungsservice auf vierteljährlicher oder halbjährlicher Basis.

- Wenn Sie Materialien mit hohem Dampfdruck verarbeiten: Planen Sie einen häufigeren Austausch von Thermoelementen und eine aggressive Kammerreinigung ein, um die höhere Rate an Kontamination und Komponentenverschleiß zu bewältigen.

Letztendlich ist eine proaktive und sorgfältige Wartung eine direkte Investition in Prozesskontrolle, Zuverlässigkeit und Betriebssicherheit.

Zusammenfassungstabelle:

| Wartungsbereich | Schlüsselpraktiken | Häufigkeit |

|---|---|---|

| Vakuumsystem | Regelmäßige Dichtheitsprüfungen, Ölwechsel der Pumpe | Wöchentlich bis vierteljährlich |

| Thermisches System | Thermoelement-Kalibrierung, Spuleninspektion | Vor dem Durchlauf und vierteljährlich |

| Wasserkühlkreislauf | Durchfluss-/Temperaturüberwachung, Schlauchprüfung | Täglich und wöchentlich |

| Kammer und Tiegel | Kammer reinigen, Tiegel auf Risse prüfen | Vor dem Durchlauf und bei Bedarf |

Stellen Sie sicher, dass Ihr induktionsbeheizter Vakuumofen mit den maßgeschneiderten Lösungen von KINTEK Höchstleistungen erbringt. Durch die Nutzung außergewöhnlicher F&E und der hauseigenen Fertigung bieten wir fortschrittliche Hochtemperaturöfen wie Muffel-, Rohr-, Drehrohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefe Anpassungsfähigkeit erfüllt exakt Ihre einzigartigen experimentellen Anforderungen und verbessert die Zuverlässigkeit und Prozesskonsistenz. Lassen Sie sich Ihren Arbeitsablauf nicht durch Wartungsprobleme unterbrechen – kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Expertise Ihrem Labor zugutekommen kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität