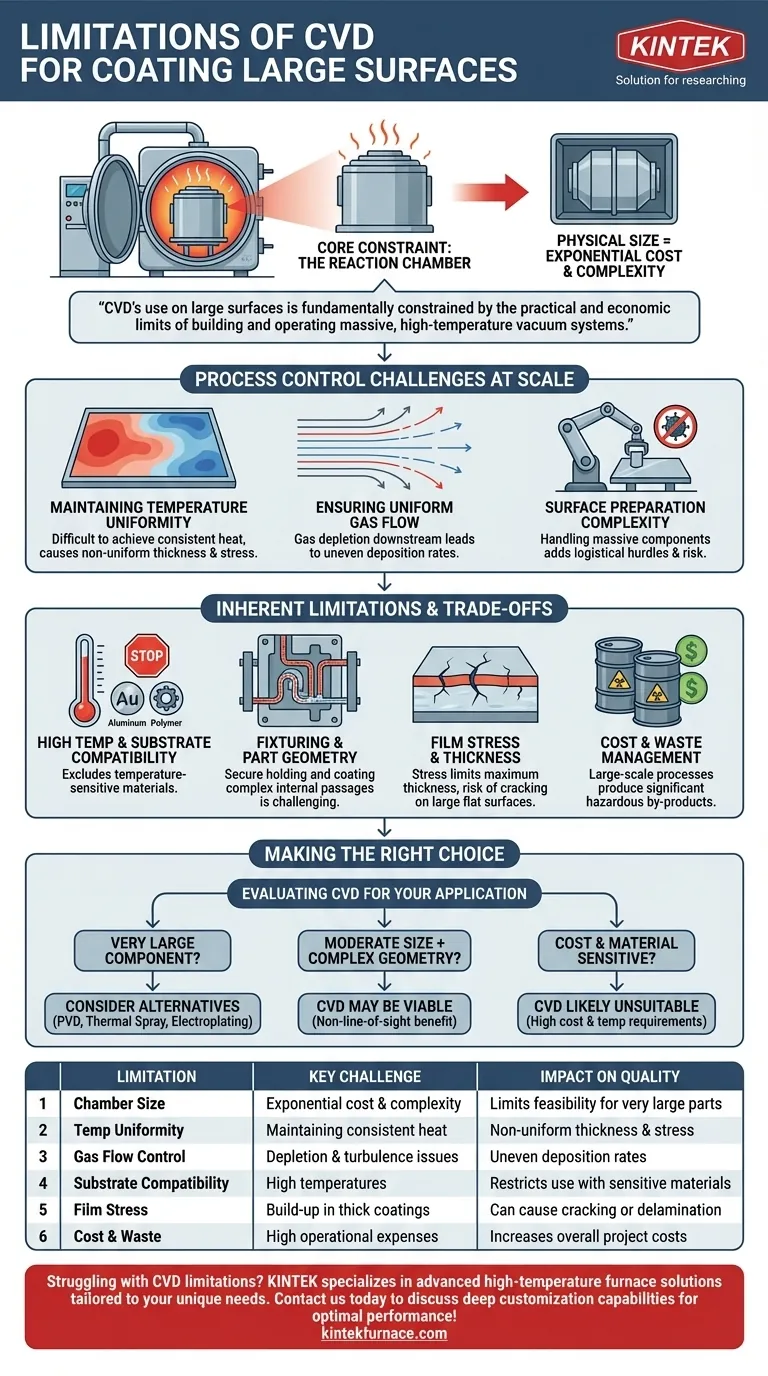

Die grundlegende Einschränkung der chemischen Gasphasenabscheidung (CVD) für große Oberflächen ist die physikalische Größe der Vakuumkammer. Obwohl das Verfahren hervorragend geeignet ist, hochgleichmäßige und haftfeste Beschichtungen zu erzeugen, stellt die Skalierung der erforderlichen Hochtemperatur-Vakuumumgebung, um sehr große oder sperrige Komponenten aufzunehmen, erhebliche technische und wirtschaftliche Herausforderungen dar. Diese Herausforderungen gehen über bloße physikalische Abmessungen hinaus und betreffen die Kernschwierigkeit, eine präzise Prozesskontrolle über eine große Fläche aufrechtzuerhalten.

Obwohl CVD eine überlegene Beschichtungshaftung und -abdeckung bietet, ist ihre Anwendung auf großen Oberflächen grundsätzlich durch die praktischen und wirtschaftlichen Grenzen des Baus und Betriebs massiver Hochtemperatur-Vakuumsysteme begrenzt, die gleichzeitig gleichmäßige Prozessbedingungen gewährleisten müssen.

Die Kernbeschränkung: Die Reaktionskammer

Das Herzstück des CVD-Prozesses ist die Vakuumkammer, und ihre Größe ist die erste und wichtigste Barriere bei der Beschichtung großer Komponenten.

Physische Größe und Kosten

CVD-Kammern sind komplexe Hochdruckbehälter, die extremen Temperaturen und Vakuumbedingungen standhalten müssen. Eine Vergrößerung ist keine lineare Kostenzunahme; es ist ein exponentieller Sprung in der technischen Komplexität, den Materialkosten und der Fertigungsschwierigkeit.

Vakuum- und Temperaturanforderungen

Ein größeres Kammervolumen erfordert leistungsstärkere und teurere Pumpsysteme, um das erforderliche Vakuum zu erreichen. Noch wichtiger ist, dass eine immense Energiemenge benötigt wird, um sie gleichmäßig auf die hohen Temperaturen (oft >800°C) zu erhitzen, die zur Durchführung der chemischen Reaktion erforderlich sind, was den Prozess selbst für große Teile erheblich kostspieliger macht.

Herausforderungen bei der Prozesssteuerung im großen Maßstab

Selbst wenn eine ausreichend große Kammer gebaut wird, stellt die Aufrechterhaltung der präzisen Bedingungen, die für eine qualitativ hochwertige Beschichtung über eine große Oberfläche erforderlich sind, eine weitere Komplexitätsebene dar.

Aufrechterhaltung der Temperaturgleichmäßigkeit

Eine konstante Temperatur über eine massive Komponente in einer Kammer zu erreichen, ist außerordentlich schwierig. Jede heiße oder kalte Stelle auf der Oberfläche führt zu Variationen in der Reaktionsgeschwindigkeit der Beschichtung, was zu ungleichmäßiger Dicke, Spannungen und Leistung führt.

Gewährleistung eines gleichmäßigen Gasflusses

Die Precursor-Gase müssen gleichmäßig über die gesamte Oberfläche strömen, um eine gleichmäßige Abscheidungsrate zu gewährleisten. Bei großen Teilen kann Gas bei der Reaktion verbraucht werden, was bedeutet, dass Bereiche "stromabwärts" des Gaseinlasses weniger Precursor erhalten können, was zu einer dünneren Beschichtung führt. Die Vermeidung von Turbulenzen und die Gewährleistung gleichmäßiger Grenzschichten ist eine große strömungsdynamische Herausforderung.

Komplexität der Oberflächenvorbereitung

CVD erfordert eine atomar saubere Oberfläche für eine optimale Haftung. Das manuelle oder automatische Reinigen, Handhaben und Beladen einer massiven Komponente ohne das Einbringen von Verunreinigungen ist eine erhebliche logistische Hürde, die die Gesamtprozesskomplexität und das Risiko erhöht.

Verständnis der Kompromisse und inhärenten Einschränkungen

Über die primären Skalierungsprobleme hinaus werden andere inhärente Eigenschaften des CVD-Prozesses bei größeren Komponenten ausgeprägter.

Hohe Temperaturen und Substratkompatibilität

Die Hochtemperaturanforderung der meisten CVD-Prozesse schließt sofort die Beschichtung großer Komponenten aus temperaturempfindlichen Materialien wie Aluminiumlegierungen, Polymeren oder bestimmten wärmebehandelten Stählen aus, die durch den Prozess geschwächt würden.

Befestigung und Teilegeometrie

Das Entwerfen von Vorrichtungen, um ein massives, schweres Teil sicher im Reaktor zu halten, ohne Oberflächen zu maskieren oder den Gasfluss zu stören, ist eine nicht triviale technische Aufgabe. Obwohl CVD kein Line-of-Sight-Prozess ist, können komplexe interne Kanäle an einem sehr großen Teil immer noch schwer gleichmäßig zu beschichten sein.

Filmspannung und Dicke

In CVD-Beschichtungen baut sich beim Wachstum innere Spannung auf, was die maximal erreichbare Dicke begrenzt, bevor der Film reißt oder delaminiert. Dieser Effekt kann auf großen, flachen Oberflächen problematischer sein, die anfälliger für Verformungen oder Verbiegungen unter beschichtungsinduzierter Spannung sein können.

Kosten- und Abfallmanagement

Ein großtechnischer CVD-Prozess produziert proportional große Mengen an gefährlichen und giftigen Nebenprodukten. Die Kosten und die Komplexität der sicheren Handhabung und Entsorgung dieser Abfälle sind erhebliche betriebliche Faktoren, die direkt mit der Größe der zu beschichtenden Komponenten skalieren.

Die richtige Wahl für Ihre Anwendung treffen

Die Beurteilung, ob CVD geeignet ist, erfordert ein Abwägen ihrer Vorteile gegen ihre Skalierungsprobleme.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer sehr großen Komponente liegt: Prüfen Sie kritisch, ob die Vorteile von CVD die hohen Kosten und technischen Hürden rechtfertigen; alternative Technologien wie Physikalische Gasphasenabscheidung (PVD), thermisches Spritzen oder Galvanisieren sind oft praktischer.

- Wenn Ihre Komponente mäßig groß ist, aber komplexe interne Geometrien aufweist: Die Non-Line-of-Sight-Fähigkeit von CVD könnte sie zur einzig praktikablen Option machen und die höheren Kosten im Vergleich zu Line-of-Sight-Prozessen rechtfertigen.

- Wenn Kosten und Materialkompatibilität Ihre Hauptantriebsfedern sind: Die hohen Betriebskosten und Temperaturanforderungen von großtechnischem CVD werden es wahrscheinlich zu einer ungeeigneten Wahl für Ihr Projekt machen.

Das Verständnis dieser Skalierungseinschränkungen ist der erste Schritt bei der Auswahl einer Beschichtungsstrategie, die nicht nur technisch machbar, sondern auch wirtschaftlich tragfähig für Ihr Projekt ist.

Zusammenfassungstabelle:

| Einschränkung | Hauptproblem | Auswirkungen auf die Beschichtungsqualität |

|---|---|---|

| Kammergröße | Exponentieller Kosten- und Komplexitätsanstieg | Begrenzt die Machbarkeit für sehr große Teile |

| Temperaturgleichmäßigkeit | Schwierigkeit bei der Aufrechterhaltung konstanter Wärme | Verursacht ungleichmäßige Dicke und Spannung |

| Gasflusskontrolle | Verarmungs- und Turbulenzprobleme | Führt zu ungleichmäßigen Abscheidungsraten |

| Substratkompatibilität | Hohe Temperaturen schließen empfindliche Materialien aus | Schränkt die Verwendung mit Legierungen, Polymeren usw. ein |

| Filmspannung | Aufbau in dicken Beschichtungen | Kann Risse oder Delamination verursachen |

| Kosten und Abfall | Hohe Betriebskosten und gefährliche Nebenprodukte | Erhöht die Gesamtprojektkosten |

Haben Sie Probleme mit CVD-Einschränkungen bei großen Oberflächen? KINTEK ist auf fortschrittliche Hochtemperaturofenlösungen spezialisiert, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Durch außergewöhnliche Forschung und Entwicklung und eigene Fertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme mit starken Tiefenanpassungsmöglichkeiten. Ob Sie mit komplexen Geometrien zu tun haben oder eine präzise Prozesskontrolle benötigen, unsere Expertise gewährleistet optimale Leistung und Kosteneffizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Beschichtungsprozesse verbessern und Skalierungsprobleme überwinden können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision