Im Wesentlichen arbeitet ein Drehrohrofen, indem er Material in einem beheizten, rotierenden und leicht geneigten Zylinder wälzt. Diese Kombination aus Rotation und Neigung mischt das Material kontinuierlich und bewegt es vom Zuführ- zum Austragsende, wodurch sichergestellt wird, dass jedes Partikel gleichmäßig der Wärmequelle ausgesetzt ist.

Das entscheidende Prinzip eines Drehrohrofens ist nicht nur die Anwendung von Wärme, sondern der Einsatz mechanischer Bewegung – Rotation und Neigung – um eine kontinuierliche Verarbeitung und eine überragende Gleichmäßigkeit der Wärmeübertragung zu erreichen. Dies macht ihn einzigartig geeignet für die Umwandlung von körnigen oder pulverförmigen Materialien in großem Maßstab.

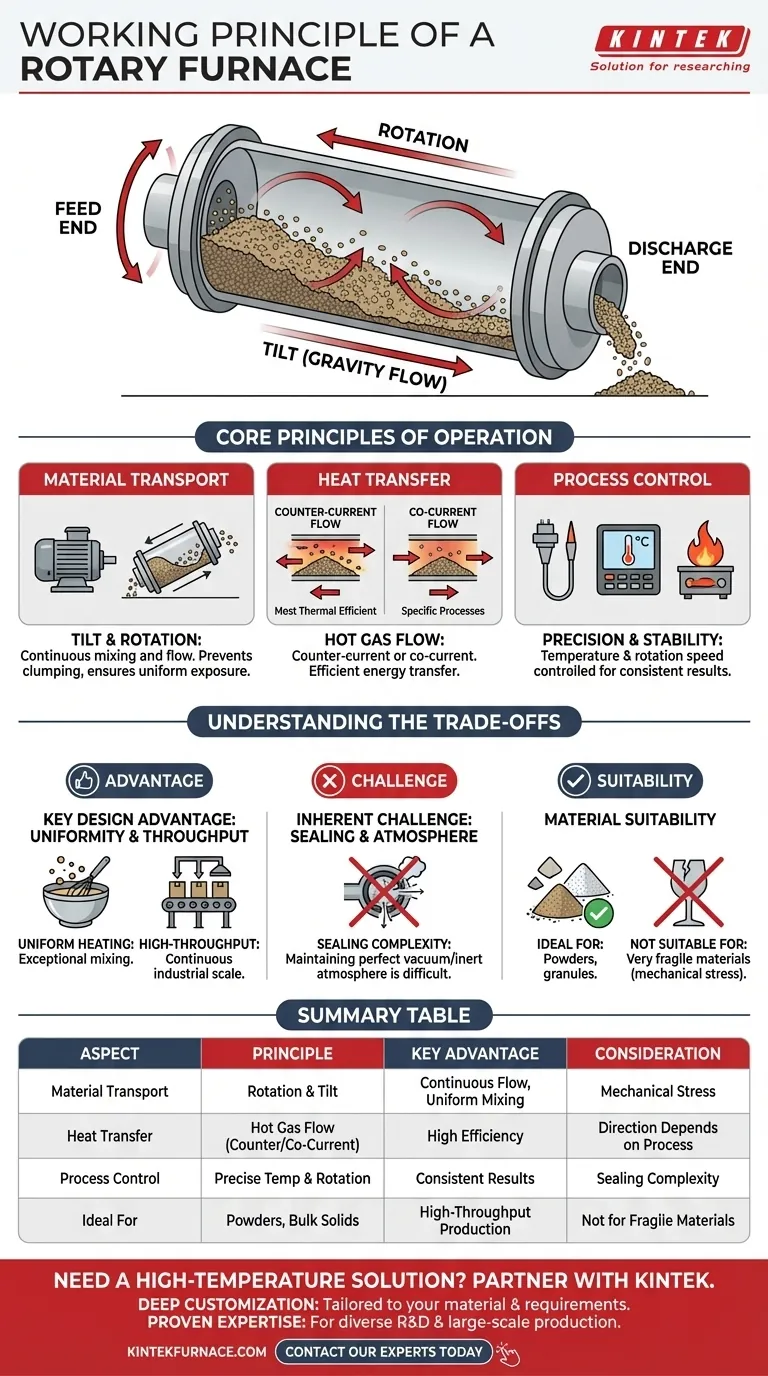

Die Kernprinzipien des Betriebs

Um die Funktionsweise eines Drehrohrofens vollständig zu verstehen, ist es am besten, seinen Betrieb in drei miteinander verbundene Systeme zu unterteilen: Materialtransport, Wärmeübertragung und Prozesskontrolle.

Materialtransport: Die Rolle von Neigung und Rotation

Der Ofenkörper ist ein langer Zylinder, der in einem leichten Winkel zur Horizontalen montiert ist. Ein unabhängiger Motor dreht diesen Zylinder um seine Achse.

Dieses Design erzeugt einen kontinuierlichen Fluss. Die Neigung nutzt die Schwerkraft, um das Material vom höheren Einlassende zum tieferen Auslassende zu bewegen.

Gleichzeitig hebt und wälzt die Rotation das Material ständig. Diese Aktion ist entscheidend, um Verklumpungen zu verhindern, sicherzustellen, dass alle Oberflächen der Wärme ausgesetzt sind, und zu verhindern, dass Material an den Ofenwänden kleben bleibt.

Wärmeübertragung: Der Fluss heißer Gase

Wärme wird durch die Verbrennung von Brennstoff (flüssig, gasförmig oder pulverförmig) und die Leitung der resultierenden heißen Gase durch den rotierenden Zylinder erzeugt.

Die Richtung dieses Gasflusses ist eine wichtige Designentscheidung. Am häufigsten wird ein Gegenstrom verwendet, bei dem die heißen Gase am Austragsende eintreten und sich in entgegengesetzter Richtung zum Material bewegen. Dies ist die thermisch effizienteste Methode.

In einigen Anwendungen wird ein Gleichstrom verwendet, bei dem sich Gas und Material in die gleiche Richtung bewegen. Die Wahl hängt von den spezifischen Anforderungen des Wärmebehandlungsprozesses ab.

Prozesskontrolle: Präzision und Stabilität gewährleisten

Ein präzises Ergebnis hängt von der genauen Kontrolle der Ofenumgebung ab.

Ein Thermoelement im Ofen misst die Temperatur und wandelt sie in ein elektrisches Signal um. Dieses Signal wird an einen Temperaturregler gesendet, der die Leistung der Heizquelle anpasst, um das gewünschte Temperaturprofil aufrechtzuerhalten. Die Rotationsgeschwindigkeit wird ebenfalls gesteuert, um zu regeln, wie lange das Material im Ofen verbleibt.

Die Kompromisse verstehen

Obwohl leistungsstark, bringt das Design eines Drehrohrofens spezifische Überlegungen mit sich, die ihn für einige Anwendungen geeignet und für andere weniger geeignet machen.

Wesentlicher Designvorteil: Gleichmäßigkeit und Durchsatz

Der Hauptvorteil ist die Kombination aus hervorragender Mischung und kontinuierlichem Betrieb. Die Taumelbewegung garantiert eine außergewöhnlich gleichmäßige Erwärmung, die für Prozesse wie Schmelzen und Kalzinieren, bei denen Konsistenz von größter Bedeutung ist, unerlässlich ist.

Da Material ständig zugeführt und ausgetragen wird, eignen sich Drehrohröfen ideal für die Produktion mit hohem Durchsatz im industriellen Maßstab und übertreffen die Kapazität statischer Chargenöfen bei weitem.

Inhärente Herausforderung: Abdichtung und Atmosphäre

Die rotierende Natur des Ofens stellt eine technische Herausforderung dar, eine perfekte Abdichtung am Ein- und Auslass aufrechtzuerhalten.

Für Prozesse, die eine kontrollierte Atmosphäre erfordern, wie z.B. ein reines Vakuum oder eine Inertgasumgebung, kann dies ein erhebliches Hindernis sein. Obwohl möglich, ist eine perfekte Abdichtung komplexer als in einem statischen Ofen.

Materialeignung

Die Taumelbewegung, die eine so gute Mischung ermöglicht, kann auch ein Nachteil sein. Der Prozess erzeugt mechanische Beanspruchung, wodurch er für sehr empfindliche Materialien ungeeignet ist, die durch die kontinuierliche Bewegung zerquetscht oder beschädigt werden könnten.

Die richtige Wahl für Ihren Prozess treffen

Das Funktionsprinzip eines Drehrohrofens beeinflusst direkt seine idealen Anwendungen. Ihre Entscheidung, einen zu verwenden, sollte auf Ihren spezifischen Prozesszielen basieren.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzproduktion von Pulvern oder Granulaten liegt (z.B. Kalzinierung, Trocknung, Reduktion): Die kontinuierliche Verarbeitung und gleichmäßige Wärmeübertragung eines Drehrohrofens machen ihn zur überlegenen Wahl.

- Wenn Ihr Hauptaugenmerk auf der Behandlung empfindlicher Materialien liegt, die mechanischer Beanspruchung nicht standhalten: Ein statischer Chargenofen oder ein Bandofen wäre eine geeignetere Lösung, um Produktschäden zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf einem Prozess liegt, der ein hartes Vakuum oder eine extrem reine Inertatmosphäre erfordert: Bewerten Sie sorgfältig die Dichtungstechnologie des Drehrohrofens, da ein spezieller Vakuum-Chargenofen eine zuverlässigere Atmosphärenkontrolle bieten kann.

Letztendlich ist der Drehrohrofen ein außergewöhnliches Werkzeug, das speziell für die gleichmäßige, kontinuierliche Wärmebehandlung von Schüttgütern entwickelt wurde.

Zusammenfassungstabelle:

| Aspekt | Prinzip | Hauptvorteil | Überlegung |

|---|---|---|---|

| Materialtransport | Zylinderrotation und Neigung | Kontinuierlicher Fluss und gleichmäßiges Mischen | Mechanische Beanspruchung der Materialien |

| Wärmeübertragung | Gegenstrom- oder Gleichstrom-Heißgasfluss | Hoher thermischer Wirkungsgrad | Richtungswahl hängt vom Prozess ab |

| Prozesskontrolle | Präzise Temperatur- und Rotationsgeschwindigkeitsregelung | Konsistente, wiederholbare Ergebnisse | Abdichtung für kontrollierte Atmosphären kann komplex sein |

| Ideal für | Pulver, Granulate, Schüttgüter | Hochdurchsatz, industrielle Produktion | Nicht geeignet für empfindliche Materialien |

Benötigen Sie eine Hochtemperaturlösung für Ihren Prozess?

Das Verständnis des Funktionsprinzips ist der erste Schritt. Die Implementierung des richtigen Ofens ist das, was zum Erfolg führt. KINTEK zeichnet sich dadurch aus, thermische Herausforderungen in zuverlässige, effiziente Lösungen zu verwandeln.

Warum mit KINTEK zusammenarbeiten?

- Umfassende Anpassung: Wir verkaufen nicht nur Standardmodelle. Durch unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung passen wir unsere Drehrohröfen – und unser gesamtes Sortiment an Muffel-, Rohr-, Vakuum- & Atmosphäre- sowie CVD/PECVD-Systemen – an Ihre einzigartigen Material-, Durchsatz- und Atmosphärenanforderungen an.

- Bewährte Expertise für verschiedene Labore: Ob Sie in der Forschung und Entwicklung oder in der Großproduktion tätig sind, unsere Lösungen sind auf Präzision und Langlebigkeit ausgelegt, um sicherzustellen, dass jedes Partikel gleichmäßig verarbeitet wird.

Bereit für eine überragende Wärmebehandlung Ihrer Schüttgüter? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Drehrohrofen Ihren Prozess optimieren kann.

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen