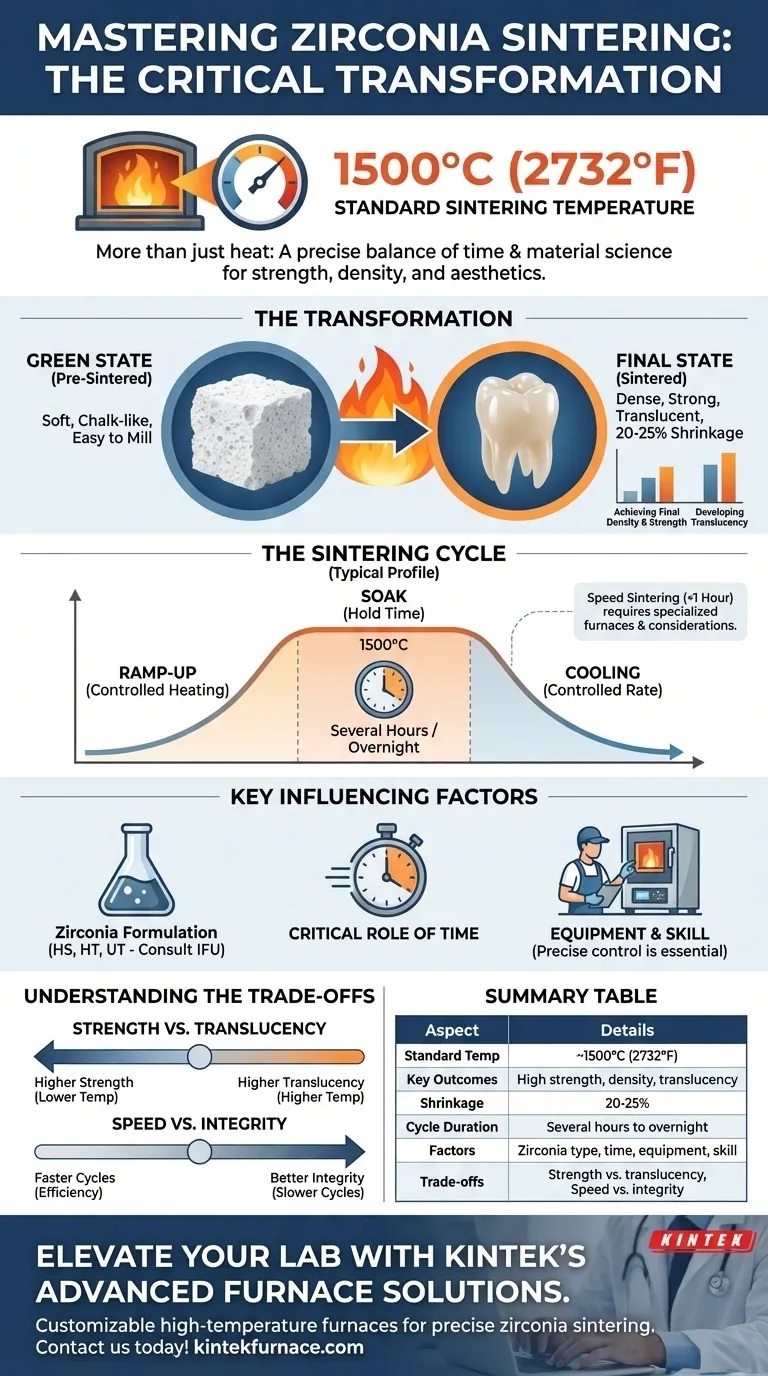

In der Praxis beträgt die Standard-Sintertemperatur für die meisten zahnmedizinischen Zirkonoxid-Restaurationen etwa 1500 Grad Celsius (2732 Grad Fahrenheit). Dieser Hochtemperaturprozess dient nicht nur dem Erhitzen; er ist eine kritische Transformationsphase, die der endgültigen Restauration ihre notwendige Festigkeit, Dichte und ästhetische Transluzenz verleiht. Die spezifische Temperatur und Dauer sind jedoch Teil eines sorgfältig gesteuerten Zyklus, der das Endergebnis bestimmt.

Sintern ist mehr als nur das Erreichen einer Zieltemperatur. Es ist ein präziser Prozess, bei dem Wärme, Zeit und Materialwissenschaft in Einklang gebracht werden, um einen zerbrechlichen, kreideartigen Block in eine dichte, hochleistungsfähige Keramikrestauration mit vorhersagbaren physikalischen und ästhetischen Eigenschaften zu verwandeln.

Die Rolle des Sinterns bei der Zirkonoxid-Transformation

Das Sintern ist der grundlegende Prozess, der einen vorgesinterten, porösen Zirkonoxidblock in seine endgültige, dichte Keramikform umwandelt. Das Verständnis dieser Transformation ist der Schlüssel zur Kontrolle der Qualität der endgültigen Restauration.

Vom vorgesinterten zum Endzustand

Eine Zirkonoxidrestauration beginnt im „Grünzustand“, einer weichen, kreideartigen Konsistenz, die leicht zu fräsen ist. Während des Sintervorgangs bewirkt die extreme Hitze, dass die einzelnen Zirkonoxidpartikel miteinander verschmelzen und sich verdichten, wodurch die Poren dazwischen beseitigt werden.

Dieser Prozess führt zu einer vorhersagbaren Volumenkontraktion von etwa 20–25 %, wodurch die übergroße, zerbrechliche gefräste Krone in ihre präzisen Endabmessungen und eine robuste Struktur umgewandelt wird.

Erreichen von Enddichte und Festigkeit

Das Hauptziel beim Erreichen von Temperaturen um 1500 °C ist die maximale Verdichtung. Dieser Prozess beseitigt Hohlräume im Material und erzeugt eine monolithische Struktur, die außergewöhnlich stark und bruchfest ist. Unvollständiges Sintern führt zu einer schwächeren, poröseren Restauration, die klinisch nicht akzeptabel ist.

Entwicklung der Transluzenz

Die Ästhetik ist ebenso wichtig wie die Festigkeit. Wenn sich das Material verdichtet und die Porosität beseitigt wird, kann Licht ohne größere Streuung durch die Keramik dringen. Höhere Sintertemperaturen führen im Allgemeinen zu einer größeren Transluzenz, was für die Herstellung natürlich aussehender Frontrestaurationen entscheidend ist.

Wichtige Faktoren, die den Sinterzyklus beeinflussen

Obwohl 1500 °C ein zuverlässiger Maßstab sind, sind sie keine universelle Konstante. Der ideale Sinterzyklus wird von mehreren Variablen beeinflusst, die ein Techniker steuern muss.

Zirkonoxid-Formulierung

Verschiedene Arten von Zirkonoxid sind für unterschiedliche Zwecke konzipiert. Hochfestes (HS) Zirkonoxid, das häufig für posteriore Brücken verwendet wird, kann einen anderen empfohlenen Zyklus haben als ein hochtransluzentes (HT) oder ultra-transluzentes (UT) Material, das für Veneers oder anteriore Kronen bestimmt ist.

Konsultieren Sie immer die Gebrauchsanweisung (IFU) des Herstellers für das spezifische Material, mit dem Sie arbeiten.

Die entscheidende Rolle der Zeit

Sintern ist nicht augenblicklich. Ein typischer Zyklus kann mehrere Stunden oder sogar über Nacht dauern. Dies umfasst eine kontrollierte Aufheizrate, eine „Halte-“ oder „Einwirkzeit“ bei Spitzentemperatur und eine kontrollierte Abkühlrate.

Es gibt zwar kürzere „Schnellsinter“-Zyklen, diese erfordern jedoch spezielle Öfen und bringen eigene Überlegungen mit sich.

Ausrüstung und Geschicklichkeit des Technikers

Die Qualität der endgültigen Restauration hängt direkt von den Werkzeugen und dem Bediener ab. Ein moderner, gut kalibrierter Sinterofen ist unerlässlich, um präzise und konstante Temperaturen aufrechtzuerhalten.

Darüber hinaus weiß ein erfahrener Techniker, wie er Herstellerempfehlungen interpretieren und Parameter anpassen kann, um durchweg hervorragende Ergebnisse zu erzielen, wodurch der Prozess von einer einfachen Aufgabe zu einer technischen Kunst wird.

Die Kompromisse verstehen

Die Herstellung der perfekten Restauration erfordert ein Gleichgewicht zwischen konkurrierenden Eigenschaften. Die Optimierung einer Eigenschaft kann manchmal eine andere beeinträchtigen.

Festigkeit vs. Transluzenz

Im Allgemeinen kann das Sintern am oberen Ende des empfohlenen Temperaturbereichs die Transluzenz erhöhen. Wenn man die Temperatur jedoch zu lange zu hoch einstellt, kann dies zu übermäßigem Kornwachstum führen, was die Biegefestigkeit des Materials leicht verringern kann. Dieser Kompromiss ist am relevantesten, wenn man zwischen maximaler Ästhetik und maximaler Haltbarkeit wählt.

Geschwindigkeit vs. Integrität

Schnellsinterzyklen, die in unter einer Stunde abgeschlossen sein können, bieten eine unglaubliche Effizienz. Schnelles Aufheizen und Abkühlen können jedoch thermische Spannungen im Keramikwerkstoff hervorrufen. Dies kann das Risiko von Mikrorissen erhöhen oder die langfristige Stabilität der Restauration verringern, wenn dies nicht mit einem kompatiblen Material und einem Ofen durchgeführt wird, der speziell für solche Zyklen ausgelegt ist.

Die richtige Wahl für Ihr Ziel treffen

Das ideale Sinterprotokoll hängt vollständig vom klinischen Ziel und dem ausgewählten Material ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit liegt: Halten Sie sich strikt an den Standardzyklus des Herstellers für hochfestes Zirkonoxid und stellen Sie eine vollständige Haltezeit sicher, um eine vollständige Verdichtung zu erreichen.

- Wenn Ihr Hauptaugenmerk auf optimaler Ästhetik liegt: Wählen Sie ein hochtransluzentes Zirkonoxid und befolgen Sie dessen spezifisches Sinterprofil, das möglicherweise eine höhere Spitzentemperatur priorisiert, um die Lichtdurchlässigkeit zu verbessern.

- Wenn Ihr Hauptaugenmerk auf Laboreffizienz liegt: Verwenden Sie ein für Schnellsintern geeignetes Zirkonoxid und einen validierten Ofen, führen Sie jedoch immer eine Qualitätskontrolle durch, um sicherzustellen, dass die Integrität des Endprodukts nicht beeinträchtigt wird.

Letztendlich verwandelt die Beherrschung des Sinterprozesses einen einfachen Temperaturwert in ein vorhersagbares und qualitativ hochwertiges klinisches Ergebnis.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Standard-Sintertemperatur | ~1500°C (2732°F) |

| Wichtigste Ergebnisse | Hohe Festigkeit, Dichte, Transluzenz |

| Volumenkontraktion | 20-25% |

| Typische Zyklusdauer | Mehrere Stunden bis über Nacht |

| Einflussfaktoren | Zirkonoxidtyp, Zeit, Ausrüstung, Geschicklichkeit des Technikers |

| Kompromisse | Festigkeit vs. Transluzenz, Geschwindigkeit vs. Integrität |

Steigern Sie die Leistung Ihres Dentallabors mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK. Durch Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, alle mit tiefgreifender Anpassung, um Ihren einzigartigen Sinteranforderungen für Zirkonoxid-Restaurationen gerecht zu werden. Erzielen Sie präzise Temperaturkontrolle, konsistente Ergebnisse und verbesserte Effizienz – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihrem Labor zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen