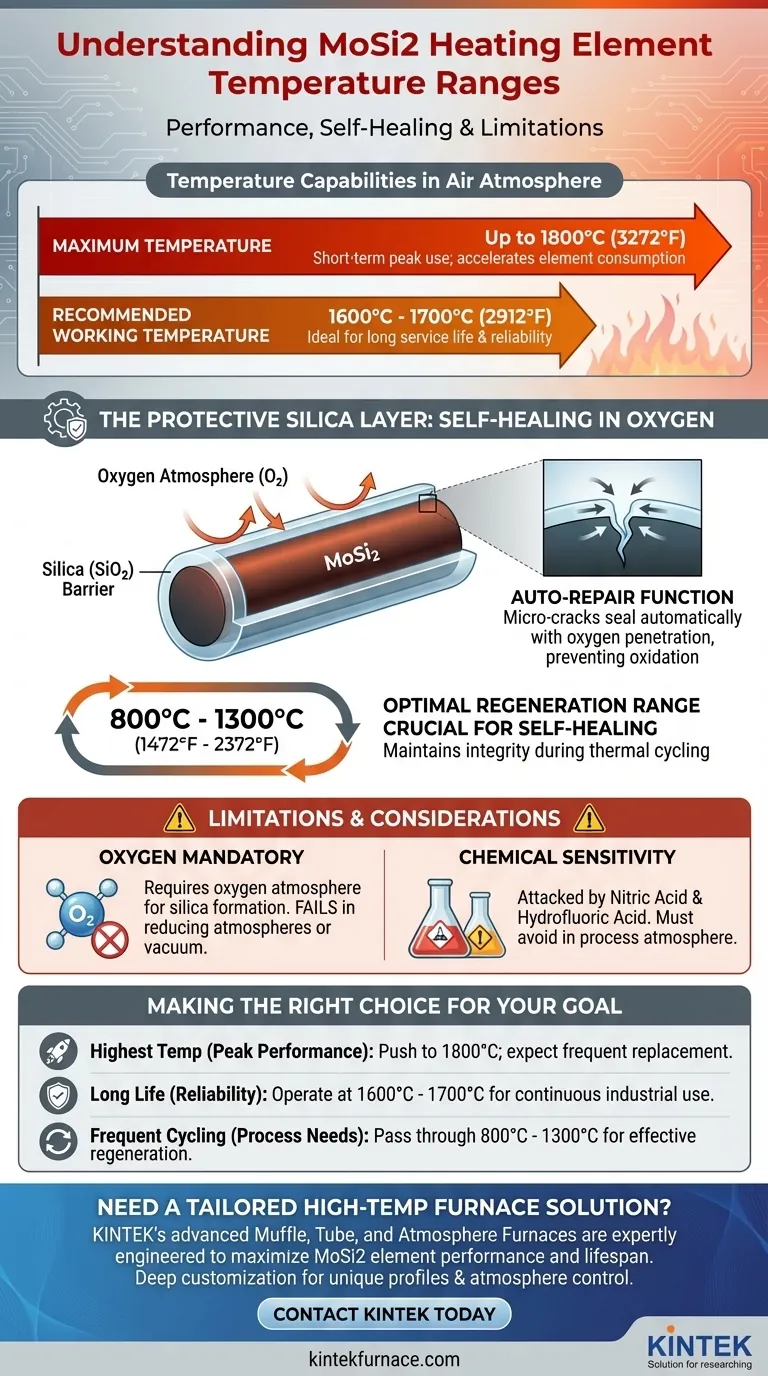

Kurz gesagt: Molybdändisilizid (MoSi2)-Heizelemente können in Luft bei Temperaturen bis zu 1800°C (3272°F) betrieben werden. Für den Dauerbetrieb und eine lange Lebensdauer liegt ihre empfohlene Arbeitstemperatur jedoch typischerweise zwischen 1600°C und 1700°C (2912°F - 3092°F), abhängig von der spezifischen Qualität des Elements.

Die außergewöhnliche Hochtemperaturfähigkeit eines MoSi2-Elements ist nicht nur eine Eigenschaft des Materials selbst, sondern das Ergebnis eines dynamischen Prozesses. Es überlebt, indem es eine schützende, selbstheilende glasartige Schicht aus Siliziumdioxid (SiO2) auf seiner Oberfläche bildet, ein Prozess, der eine Sauerstoffatmosphäre erfordert, um zu funktionieren.

Verständnis des Funktionsprinzips: Die schützende Siliziumdioxidschicht

Um ein MoSi2-Element richtig zu verwenden, müssen Sie verstehen, wie es sich selbst schützt. Seine Hochtemperaturleistung hängt vollständig von einer chemischen Reaktion mit seiner Umgebung ab.

Wie MoSi2 hohe Temperaturen erreicht

Beim Erhitzen in Gegenwart von Sauerstoff (wie in Luft) reagiert das Molybdändisilizid und bildet eine dünne, nicht-poröse Schicht aus reinem Quarzglas (Siliziumdioxid, SiO2) auf seiner Oberfläche.

Diese Siliziumdioxidschicht wirkt als Barriere und verhindert eine weitere Oxidation und Degradation des darunterliegenden Elementmaterials, selbst bei extremen Temperaturen.

Der Selbstheilungsmechanismus

Dieser Schutzprozess verleiht MoSi2 seine "Selbstreparaturfunktion". Wenn sich ein Mikroriss oder Defekt auf der Oberfläche entwickelt, dringt Sauerstoff in die Öffnung ein und bildet sofort neues Siliziumdioxid, wodurch der Schaden effektiv abgedichtet wird.

Diese kontinuierliche Heilung ermöglicht eine sehr lange und stabile Lebensdauer, insbesondere bei Prozessen mit kontinuierlicher Hochtemperaturarbeit.

Der ideale Regenerationsbereich

Dieser Selbstheilungsprozess ist in einem bestimmten Temperaturfenster am effektivsten und thermodynamisch am günstigsten.

Der optimale Bereich für die Regeneration der schützenden Siliziumdioxidschicht liegt zwischen 800°C und 1300°C. Das Durchlaufen oder Verweilen in diesem Bereich ist entscheidend für die Aufrechterhaltung der Integrität des Elements, insbesondere bei Anwendungen mit häufigen thermischen Zyklen.

Unterscheidung von Maximal- und Arbeitstemperaturen

Die Unterscheidung zwischen der absoluten Maximaltemperatur und der empfohlenen Arbeitstemperatur ist entscheidend für die Entwicklung eines zuverlässigen Hochtemperaturprozesses.

Maximale Temperatur (bis zu 1800°C)

Dies ist die Obergrenze des Materials in einer Luftatmosphäre. Der Betrieb bei oder sehr nahe dieser Temperatur ist möglich, beschleunigt jedoch den Verbrauch des Elements erheblich und verkürzt seine Betriebslebensdauer.

Sie sollte als Spitzentemperatur für kurze Zeiträume betrachtet werden, nicht als Ziel für kontinuierliche industrielle Prozesse.

Empfohlene Arbeitstemperatur (1600°C - 1700°C)

Dies ist der nachhaltige Bereich für die meisten kommerziellen MoSi2-Elemente (oft als "1700er-Qualität" oder "1800er-Qualität" bezeichnet, die den Arbeits- bzw. Maximaltemperaturen entsprechen).

Der Betrieb in diesem Bereich bietet die beste Balance zwischen hoher Wärmeleistung und langer, zuverlässiger Lebensdauer.

Verständnis der Kompromisse und Einschränkungen

Obwohl MoSi2-Elemente in vielen Hochtemperaturanwendungen überlegen sind, sind sie nicht universell einsetzbar. Ihr einzigartiges Funktionsprinzip bringt spezifische Anforderungen und Einschränkungen mit sich.

Eine Sauerstoffatmosphäre ist zwingend erforderlich

Der gesamte Schutzmechanismus beruht auf der Verfügbarkeit von Sauerstoff. Die Verwendung von MoSi2-Elementen in reduzierenden Atmosphären oder im Vakuum verhindert die Bildung der Siliziumdioxidschicht, was zu einem schnellen Ausfall führt.

Für diese Umgebungen sind andere Materialien wie reines Molybdän, Wolfram oder Graphit erforderlich.

Überlegenheit gegenüber anderen Materialien

In sauerstoffreichen Umgebungen können MoSi2-Elemente deutlich höhere Temperaturen erreichen als gängige Alternativen wie Kanthal (FeCrAl), Nichrome oder sogar Siliziumkarbid (SiC)-Elemente.

Chemische Empfindlichkeiten

Obwohl die schützende Siliziumdioxidschicht das Element gegenüber den meisten Säuren und Laugen sehr widerstandsfähig macht, ist es anfällig für bestimmte Chemikalien.

MoSi2-Elemente werden von Salpetersäure und Flusssäure angegriffen und gelöst. Dies muss berücksichtigt werden, wenn Ihre Prozessatmosphäre diese Verbindungen enthält.

Die richtige Wahl für Ihr Ziel treffen

Ihre Betriebsstrategie sollte sich nach Ihrem Hauptziel für den Ofen oder den Prozess richten.

- Wenn Ihr Hauptaugenmerk darauf liegt, die absolut höchste Temperatur zu erreichen: Sie können bis zu 1800°C gehen, müssen aber häufigere Elementwechsel und potenzielle Prozessausfallzeiten einplanen.

- Wenn Ihr Hauptaugenmerk auf langer Lebensdauer und Zuverlässigkeit liegt: Betreiben Sie die Anlage für kontinuierliche industrielle Anwendungen innerhalb der empfohlenen Arbeitstemperatur von 1600°C bis 1700°C.

- Wenn Ihr Hauptaugenmerk auf einem Prozess mit häufigen Zyklen liegt: Stellen Sie sicher, dass Ihr Heizplan es den Elementen ermöglicht, den Bereich von 800°C bis 1300°C zu durchlaufen oder darin zu verweilen, um ihre Schutzschicht effektiv zu regenerieren.

Das Verständnis dieser Temperaturbereiche und der zugrunde liegenden Wissenschaft ermöglicht es Ihnen, Ihren Hochtemperaturprozess entweder für Spitzenleistung oder maximale Zuverlässigkeit zu optimieren.

Zusammenfassungstabelle:

| Temperaturtyp | Temperaturbereich (°C) | Temperaturbereich (°F) | Wichtige Überlegung |

|---|---|---|---|

| Maximale Temperatur | Bis zu 1800°C | Bis zu 3272°F | Kurzzeitiger Spitzengebrauch; verkürzt die Lebensdauer des Elements |

| Empfohlene Arbeitstemperatur | 1600°C - 1700°C | 2912°F - 3092°F | Ideal für lange Lebensdauer und Zuverlässigkeit |

| Optimaler Regenerationsbereich | 800°C - 1300°C | 1472°F - 2372°F | Entscheidend für die Selbstheilung der schützenden Siliziumdioxidschicht |

Benötigen Sie eine Hochtemperaturofenlösung, die auf Ihre spezifischen Prozessanforderungen zugeschnitten ist?

Die fortschrittlichen Muffel-, Rohr- und Atmosphärenöfen von KINTEK sind fachmännisch konstruiert, um die Leistung und Lebensdauer kritischer Komponenten wie MoSi2-Heizelemente zu maximieren. Unsere starke interne F&E- und Fertigungskapazität ermöglicht eine umfassende Anpassung, um sicherzustellen, dass Ihr Ofen präzise einzigartige Temperaturprofile, Atmosphärenkontrolle und thermische Zyklusanforderungen erfüllt.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir eine zuverlässige, leistungsstarke Ofenlösung für Ihr Labor liefern können.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der HZSM-5-Herstellung? Master Catalytic Activation

- Wie wird die thermische Stabilität von KBaBi-Verbindungen bewertet? Entdecken Sie präzise XRD- & Wärmebehandlungsgrenzen

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der Herstellung von ZnO-SP? Beherrschen Sie die Steuerung der Nanosynthese

- Wie trägt ein Hochtemperatur-Muffelofen zur Wärmebehandlungsbehandlung von Kupferkieserz bei?

- Wie erleichtert die Hochtemperaturerhitzung die Umwandlung von Reishülsen in anorganische Vorläufer für die Siliziumextraktion?