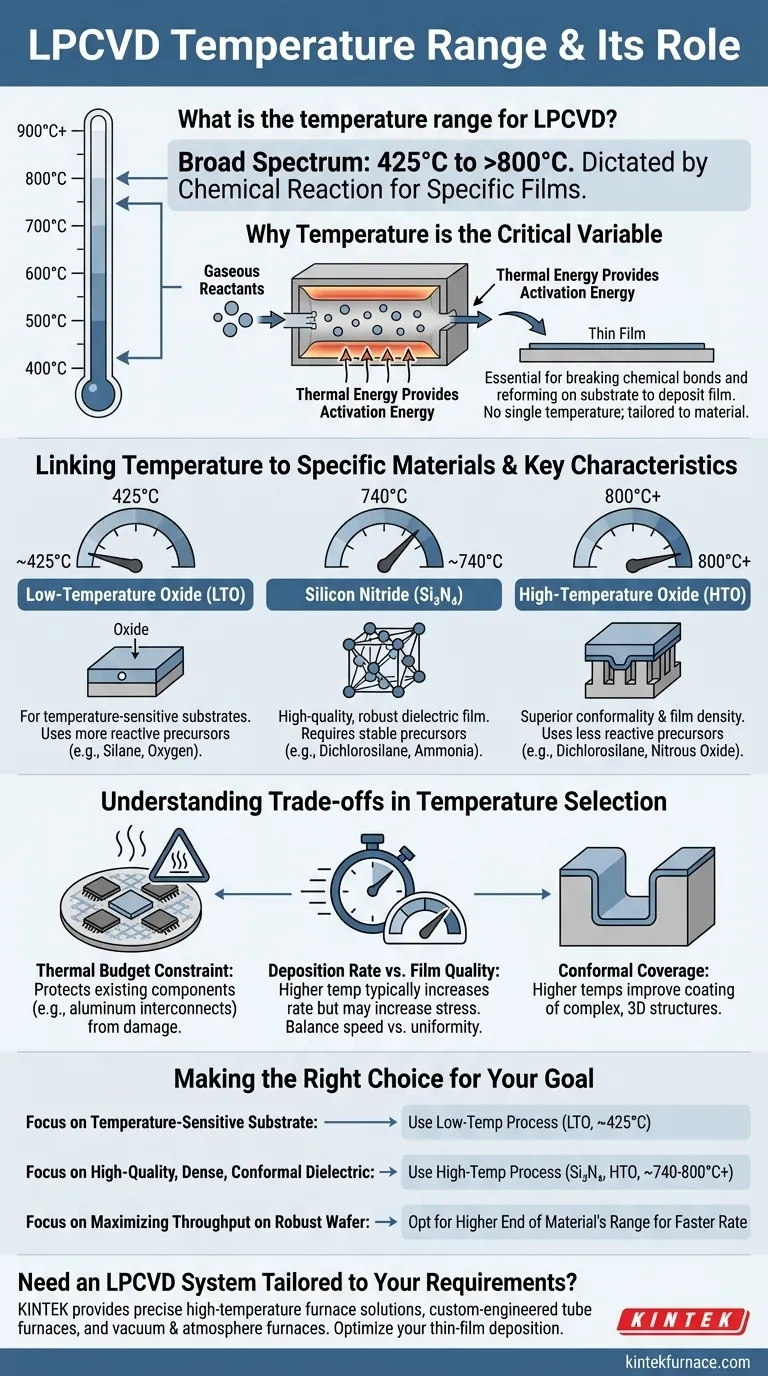

Kurz gesagt, LPCVD-Prozesse arbeiten in einem breiten Temperaturbereich, typischerweise von nur 425°C bis weit über 800°C. Dieses breite Spektrum ist nicht willkürlich; die genaue Temperatur wird durch die spezifische chemische Reaktion bestimmt, die zur Abscheidung eines bestimmten Dünnschichtmaterials, wie Siliziumdioxid oder Siliziumnitrid, erforderlich ist.

Die spezifische Temperatur für einen LPCVD-Prozess ist keine allgemeine Einstellung, sondern ein kritischer Parameter, der direkt an die Chemie gebunden ist, die zur Bildung der gewünschten Dünnschicht erforderlich ist. Verschiedene Materialien weisen einzigartige Abscheidungsreaktionen auf, die nur bei unterschiedlichen Temperaturschwellen aktiviert werden, was den gesamten Herstellungsprozess beeinflusst.

Warum Temperatur die kritische Variable in LPCVD ist

Die Niederdruck-CVD (LPCVD) ist ein Prozess, bei dem auf einem Substrat aus gasförmigen Reaktanden ein fester Dünnschichtfilm aufgebaut wird. Die Temperatur ist der primäre Hebel, der diese chemische Umwandlung steuert.

Die Rolle der thermischen Energie

Die Temperatur liefert die Aktivierungsenergie, die erforderlich ist, damit die Precursor-Gase reagieren. Ohne ausreichende thermische Energie brechen die chemischen Bindungen in den Gasmolekülen nicht auf und bilden sich nicht auf der Substratoberfläche neu, und es wird kein Film abgeschieden.

Jede chemische Reaktion hat einen einzigartigen Energiebedarf, weshalb es nicht die eine Temperatur für „LPCVD“ gibt. Der Prozess wird immer auf das Material zugeschnitten.

Verknüpfung der Temperatur mit spezifischen Materialien

Die erforderliche Temperatur ist eine direkte Funktion der erzeugten Schicht. Die Stabilität der Precursor-Gase und der gewünschte Reaktionsweg bestimmen die notwendige Hitze.

-

Niedertemperaturoxid (LTO): Abgeschieden bei etwa 425°C, ist LTO eine Form von Siliziumdioxid. Diese niedrigere Temperatur wird durch die Verwendung reaktiverer Precursoren (z. B. Silan und Sauerstoff) ermöglicht, die weniger Energie zur Filmbildung benötigen.

-

Siliziumnitrid: Dieses robuste dielektrische Material erfordert eine wesentlich höhere Temperatur, typischerweise um 740°C. Die verwendeten Precursor-Gase (z. B. Dichlorsilan und Ammoniak) sind stabiler und benötigen deutlich mehr thermische Energie, um zu reagieren und einen hochwertigen Si₃N₄-Film zu bilden.

-

Hochtemperaturoxid (HTO): HTO erfordert Temperaturen von 800°C oder höher und ist eine weitere Form von Siliziumdioxid. Im Gegensatz zu LTO verwendet es weniger reaktive Precursoren (z. B. Dichlorsilan und Lachgas), was zu einem qualitativ hochwertigeren, konformeren Film auf Kosten einer viel höheren thermischen Belastung führt.

Die Kompromisse bei der Temperaturauswahl verstehen

Die Wahl einer Temperatur ist nicht nur die Ermöglichung einer chemischen Reaktion; es ist eine kritische Entscheidung mit erheblichen Auswirkungen auf die gesamte Gerätefertigungssequenz.

Die Einschränkung des thermischen Budgets

Die bedeutendste Einschränkung ist das thermische Budget des Wafers. Bereits auf dem Substrat gefertigte Komponenten, wie Aluminium-Interconnects oder präzise dotierte Bereiche, können durch übermäßige Hitze beschädigt oder verändert werden.

Ein Hochtemperaturschritt, der spät im Herstellungsprozess durchgeführt wird, kann ein Gerät ruinieren. Genau deshalb wurden Prozesse wie LTO entwickelt – um die Abscheidung von Oxid zu ermöglichen, ohne die thermischen Grenzen anderer Komponenten zu überschreiten.

Abscheidungsrate vs. Filmqualität

Im Allgemeinen führt eine höhere Temperatur innerhalb des Prozessfensters eines Materials zu einer höheren Abscheidungsrate. Dies erhöht den Fertigungsdurchsatz.

Höhere Temperaturen können jedoch auch die mechanische Spannung innerhalb der abgeschiedenen Schicht erhöhen. Die Wahl beinhaltet oft das Abwägen des Bedarfs an Geschwindigkeit gegen den Bedarf an einer spannungsarmen, hochgradig gleichmäßigen und dichten Schicht. HTO beispielsweise ist langsamer als einige Methoden, erzeugt aber für kritische Anwendungen eine qualitativ hochwertigere Schicht.

Konforme Abdeckung

Höhere Temperaturen verbessern oft die Fähigkeit einer Schicht, komplexe, dreidimensionale Strukturen gleichmäßig zu beschichten – eine Eigenschaft, die als Konformität bezeichnet wird. Die erhöhte Oberflächenmobilität der reaktiven Spezies bei höheren Temperaturen ermöglicht es ihnen, vertikale Seitenwände und Gräben effektiver zu bedecken.

Die richtige Wahl für Ihr Ziel treffen

Die ideale LPCVD-Temperatur wird durch Ihre Materialanforderungen, die Spezifikationen der Schichtqualität und die allgemeinen Prozessbeschränkungen bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf einem temperaturempfindlichen Substrat liegt: Sie müssen einen Niedertemperaturprozess verwenden, wie LTO bei etwa 425°C, um eine Beschädigung der darunter liegenden Bauteilschichten zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines hochwertigen, dichten und konformen Dielektrikums liegt: Ein Hochtemperaturprozess, wie Siliziumnitrid (~740°C) oder HTO (>800°C), ist oft erforderlich, um die notwendigen Schichteigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes auf einem thermisch robusten Wafer liegt: Die Wahl des oberen Endes des akzeptablen Temperaturbereichs eines Materials kann die Abscheidungsrate erheblich steigern.

Letztendlich ist die Auswahl der richtigen LPCVD-Temperatur eine kalkulierte Entscheidung, die die Chemie der gewünschten Schicht mit den physikalischen Grenzen Ihres Bauteils in Einklang bringt.

Zusammenfassungstabelle:

| Material | Typische LPCVD-Temperatur | Schlüsselmerkmale |

|---|---|---|

| Niedertemperaturoxid (LTO) | ~425°C | Für temperaturempfindliche Substrate, verwendet reaktive Precursoren (z. B. Silan). |

| Siliziumnitrid (Si₃N₄) | ~740°C | Hochwertige, robuste dielektrische Schicht; erfordert stabile Precursoren. |

| Hochtemperaturoxid (HTO) | 800°C+ | Überlegene Konformität und Schichtdichte; weniger reaktive Precursoren. |

Benötigen Sie ein LPCVD-System, das auf Ihre spezifischen Temperatur- und Materialanforderungen zugeschnitten ist?

Die Auswahl der richtigen LPCVD-Temperatur ist entscheidend für die Qualität Ihrer Schicht und die Integrität des Bauteils. Die Expertise von KINTEK in der fortschrittlichen thermischen Verarbeitung kann Ihnen helfen, diese komplexen Kompromisse zu navigieren.

Wir liefern die präzisen Hochtemperatur-Ofenlösungen, die Sie benötigen:

- Kundenspezifisch entwickelte Rohröfen: Ideal für präzise LPCVD-Prozesse, konzipiert für Ihre exakten Temperatur- und Gleichmäßigkeitsanforderungen.

- Vakuum- & Atmosphärenöfen: Für Prozesse, die kontrollierte Umgebungen bei hohen Temperaturen erfordern.

- Tiefgreifende Anpassung: Durch Nutzung unserer internen F&E und Fertigung passen wir unsere Systeme – sei es für Siliziumnitrid bei 740°C oder LTO bei 425°C – an Ihre einzigartigen experimentellen und Produktionsziele an.

Optimieren wir Ihren Dünnschichtabscheidungsprozess. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Forschungs- und Fertigungsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt CVD in der Nanotechnologie? Essenziell für die präzise Synthese von Nanomaterialien

- Wie tragen Hochpräzisions-Massendurchflussregler (MFCs) zur Synthese von MoS2 in einem CVD-System bei? Erreichen von Monolagen

- Wie werden CVD-Öfen bei der Synthese von Nanomaterialien eingesetzt? Hochreine Materialien für anspruchsvolle Anwendungen erschließen

- Warum ist die Präzision der Temperaturregelung für die Synthese von CdS-Nanobändern entscheidend? Beherrschen Sie PVD-Präzision für Nano-Qualität

- Wie werden CVD-Systeme zur Gasreinigung eingesetzt? Entwicklung fortschrittlicher Katalysatoren für sauberere Synthesegase

- Warum wird ein Hochvakuum-Thermoverdampfungssystem für Gold-Rückelektroden benötigt? Gewährleistung reiner, hocheffizienter Kontakte

- Welche biomedizinischen Anwendungen haben CVD-Öfen? Verbesserung der Implantatsicherheit und Arzneimittelabgabe

- Wie erleichtern Metallkatalysatoren das Wachstum von ZnS-Nanodrähten? Beherrschen Sie die VLS-Synthese mit Hochtemperaturpräzision