Beim Vakuumsintern ist der Vakuumsgrad der kritischste Prozessparameter zur Kontrolle der Reinheit und der End-Eigenschaften des gesinterten Materials. Er ist ein direktes Maß für den Restgasdruck in der Ofenkammer; ein höherer Vakuumsgrad entspricht einem niedrigeren Druck und weniger reaktiven Gasmolekülen. Das optimale Niveau ist kein einzelner Wert, sondern wird vollständig durch die chemische Reaktivität des zu verarbeitenden Materials und die spezifischen Ziele des Sinterzyklus bestimmt.

Die Bedeutung des Vakuumsgrades geht weit über die bloße Verhinderung von Rost hinaus. Es ist ein strategisches Werkzeug, das die Materialreinheit direkt beeinflusst, indem es Oxidation verhindert, die Entfernung von Verunreinigungen während des Erhitzens erleichtert und aktiv die atomare Bindung fördert, die einem gesinterten Teil seine endgültige Festigkeit und Dichte verleiht.

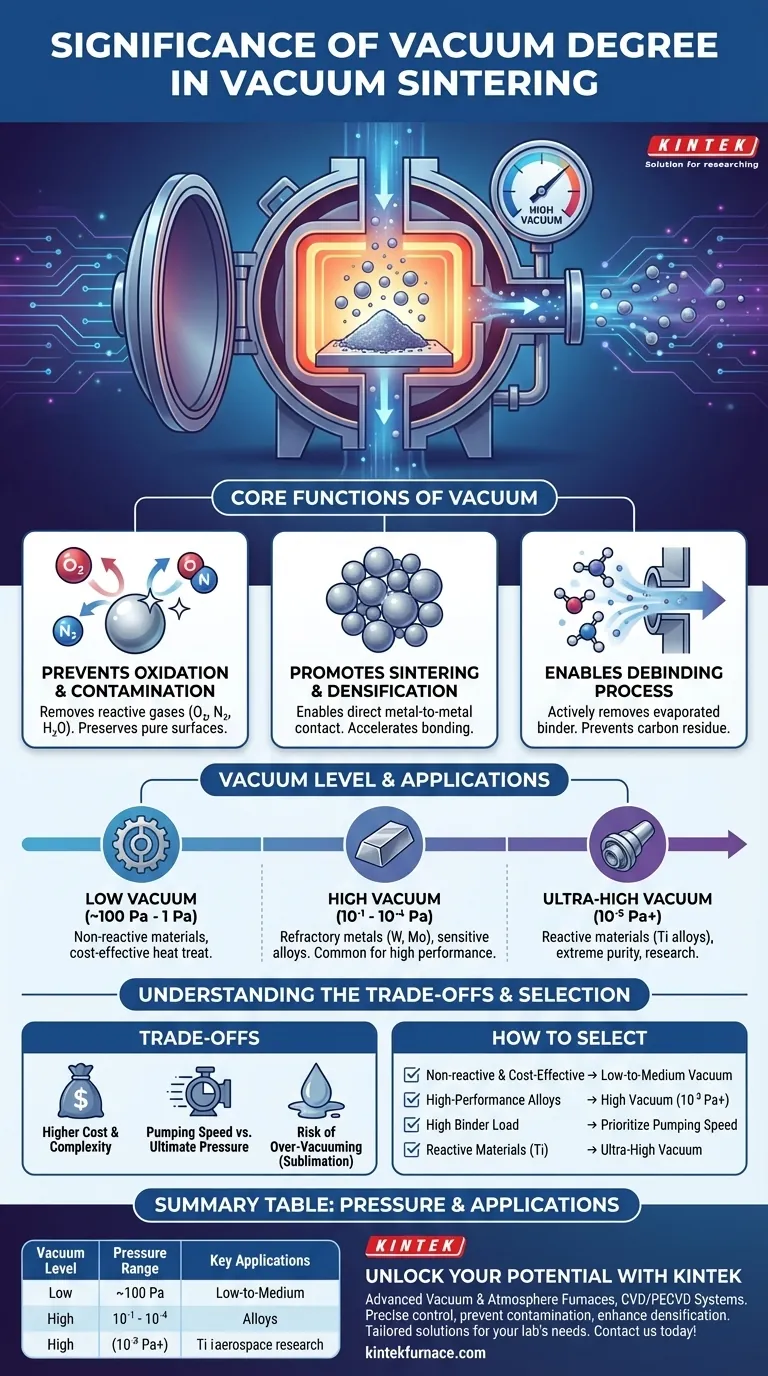

Die Kernfunktionen des Vakuums beim Sintern

Um seine Bedeutung zu verstehen, müssen wir uns die drei unterschiedlichen Rollen ansehen, die die Vakuumumgebung während des Sinterprozesses spielt. Es ist kein passiver Zustand, sondern ein aktives Agens bei der Transformation des Materials.

Verhinderung von Oxidation und Kontamination

Bei den hohen Temperaturen, die zum Sintern erforderlich sind, werden die meisten Materialien hochreaktiv. Jeglicher Rest-Sauerstoff, Stickstoff oder Wasserdampf im Ofen reagiert leicht mit der Oberfläche des Materials und bildet Oxide und Nitride.

Diese unerwünschten Verbindungen wirken als Barriere zwischen den Materialpartikeln und hemmen die korrekte Bindung. Dies führt zu einem Endprodukt mit geringerer Dichte, reduzierter Festigkeit und schlechter mechanischer Leistung. Ein hohes Vakuum entfernt diese reaktiven Gasmoleküle physisch und bewahrt eine reine, saubere Oberfläche auf den Pulverpartikeln.

Förderung von Sintern und Verdichtung

Der Sinterprozess beruht auf der Migration von Atomen zwischen den Partikeln, um starke metallurgische Bindungen zu bilden und die Lücken zwischen ihnen zu schließen. Dieser als Verdichtung bezeichnete Prozess ist auf einer perfekt sauberen Oberfläche am effektivsten.

Durch die Verhinderung der Bildung von Oxidschichten stellt die Vakuumumgebung sicher, dass die Partikel in direktem Metall-zu-Metall-Kontakt stehen. Dies beschleunigt die Sinterreaktionen dramatisch und führt zu einer überlegenen Verdichtung und verbesserten End-Eigenschaften wie Festigkeit und Zähigkeit.

Ermöglichung des Entbinderns (Debinding)

Die meisten Pulvermetallurgieprozesse verwenden ein Bindemittel, um das Pulver vor dem Sintern in seiner "grünen" Form zu halten. Während der anfänglichen Erwärmungsphase muss dieses Bindemittel vollständig verdampft und entfernt werden.

Das Vakuumsystem ist dafür verantwortlich, diese verdampften Bindemittelstoffe aktiv abzusaugen. Die Fähigkeit eines Ofens, diese große Gasmenge zu bewältigen (seine Saug-/Pumpgeschwindigkeit), ist genauso wichtig wie der Enddruck, den er erreichen kann. Eine ineffektive Entfernung des Bindemittels hinterlässt Verunreinigungen wie Kohlenstoff, was die Integrität des Materials beeinträchtigt.

Abstimmung des Vakuumniveaus auf Materialanforderungen

Vakuumöfen werden im Allgemeinen nach dem Vakuumgrad kategorisiert, den sie erreichen können. Die richtige Wahl hängt vollständig von der Empfindlichkeit des zu bearbeitenden Materials ab.

Niedriges Vakuum (ca. 100 Pa bis 1 Pa)

Dieses Niveau eignet sich zum Sintern weniger reaktiver Materialien oder für allgemeine Wärmebehandlungsprozesse, bei denen eine geringe Oberflächenoxidation nicht kritisch ist. Es bietet einen grundlegenden Schutz vor grober Oxidation, ist aber für empfindliche Legierungen unzureichend.

Hochvakuum (10⁻¹ bis 10⁻⁴ Pa)

Dies ist der häufigste Bereich für anspruchsvolle industrielle Anwendungen. Er ist unerlässlich für das Sintern von feuerfesten Metallen wie Wolfram und Molybdän sowie anderen empfindlichen Legierungen, die durch Sauerstoff oder Stickstoff leicht verspröden. Ein hohes Vakuum ist erforderlich, um die Reinheit zu erreichen, die für Hochleistungskomponenten notwendig ist.

Ultrahochvakuum (10⁻⁵ Pa und darüber)

Dieses Niveau ist für die reaktivsten Materialien reserviert, wie z. B. Titanlegierungen, oder für hochmoderne Forschungsanwendungen, bei denen extreme Reinheit von größter Bedeutung ist. Das Erreichen und Aufrechterhalten dieses Vakuumniveaus erfordert spezialisierte Ausrüstung und wird angewendet, wenn selbst Spuren gasförmiger Verunreinigungen inakzeptabel sind.

Verständnis der Kompromisse

Die Auswahl eines Vakuumniveaus ist ein Abwägen zwischen technischen Anforderungen und praktischen Einschränkungen. Einfach nur das höchstmögliche Vakuum anzustreben, ist nicht immer die beste oder effizienteste Strategie.

Die Kosten eines höheren Vakuums

Das Erreichen eines höheren Vakuumsgrades ist exponentiell schwieriger. Es erfordert ausgefeiltere und teurere Pumpsysteme (z. B. Turbomolekular- oder Diffusionspumpen), längere Zykluszeiten zum Evakuieren der Kammer und eine robustere Ofenkonstruktion, um mikroskopische Lecks zu minimieren.

Saug-/Pumpgeschwindigkeit im Vergleich zum Enddruck

Es ist entscheidend, zwischen dem Enddruck (dem Vakuumsgrad) und der Saug-/Pumpgeschwindigkeit zu unterscheiden. Der Enddruck ist, wie leer die Kammer werden kann, während die Saug-/Pumpgeschwindigkeit angibt, wie schnell Gas entfernt werden kann. Ein Prozess mit erheblicher Entgasung von Bindemitteln erfordert eine hohe Saug-/Pumpgeschwindigkeit, um der Kontamination voraus zu sein, selbst wenn der erforderliche Endvakuumgrad nur mäßig ist.

Das Risiko des Übervakuums

Bei bestimmten Legierungen kann ein übermäßig hohes Vakuum nachteilig sein. Einige Elemente mit hohem Dampfdruck (wie Mangan oder Zink) können bei hohen Temperaturen unter einem sehr harten Vakuum beginnen, aus dem Material "abzukochen" oder zu verdampfen. Dieses als Sublimation bekannte Phänomen kann die chemische Zusammensetzung der Legierung verändern und ihre Leistung negativ beeinflussen.

Wie man den richtigen Vakuumsgrad auswählt

Ihre Wahl sollte von Ihrem Material und Ihrem Endziel geleitet werden. Das Vakuumniveau ist eine steuerbare Prozessvariable, die auf Ihre spezifische Anwendung zugeschnitten werden muss.

- Wenn Ihr Hauptaugenmerk auf dem kosteneffizienten Sintern nicht reaktiver Materialien liegt: Ein niedriges bis mittleres Vakuumofen bietet oft die beste Balance zwischen Leistung und Betriebskosten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungs-Feuerfestmetallen oder empfindlichen Legierungen liegt: Ein Hochvakuumsystem (10⁻³ Pa oder besser) ist unerlässlich, um eine Versprödung durch Kontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Entfernung großer Mengen Bindemittel während des Entbinderns liegt: Priorisieren Sie ein System mit hoher Saug-/Pumpgeschwindigkeit, nicht nur einem niedrigen Enddruck, um die hohe Gaslast effektiv zu bewältigen.

- Wenn Ihr Hauptaugenmerk auf Forschung oder dem Sintern hochreaktiver Materialien wie Titan liegt: Ein Ultrahochvakuum-System ist notwendig, um die Reinheit und Materialeigenschaften zu erreichen, die für kritische Anwendungen erforderlich sind.

Letztendlich ist die Behandlung des Vakuumsgrades als präziser Prozesseingang und nicht nur als Ofeneinstellung der Schlüssel zu konsistenten und qualitativ hochwertigen Ergebnissen beim Vakuumsintern.

Zusammenfassungstabelle:

| Vakuum-Niveau | Druckbereich | Schlüsselanwendungen |

|---|---|---|

| Niedriges Vakuum | ~100 Pa bis 1 Pa | Nicht reaktive Materialien, kosteneffizientes Sintern |

| Hochvakuum | 10⁻¹ bis 10⁻⁴ Pa | Feuerfeste Metalle (z. B. Wolfram, Molybdän), empfindliche Legierungen |

| Ultrahochvakuum | 10⁻⁵ Pa und darüber | Reaktive Materialien (z. B. Titanlegierungen), Forschung mit hoher Reinheit |

Schöpfen Sie das volle Potenzial Ihres Sinterprozesses mit KINTEK aus

Haben Sie Schwierigkeiten, den richtigen Vakuumsgrad für Ihre Materialien zu erreichen? Die fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK, einschließlich Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, sind darauf ausgelegt, eine präzise Vakuumkontrolle zu gewährleisten, Kontaminationen zu verhindern und die Verdichtung zu verbessern. Mit unserer außergewöhnlichen F&E und Eigenfertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen – sei es beim Sintern von feuerfesten Metallen, empfindlichen Legierungen oder bei der Handhabung reaktiver Materialien. Lassen Sie sich nicht von Vakuumproblemen zurückhalten; kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Effizienz Ihres Labors und die Materialleistung steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen bei der Synthese von TiBw/TA15? Verbesserung der Leistung von In-Situ-Verbundwerkstoffen

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte