Bei der modernen Gerätefertigung liegt die Bedeutung der Plasma-unterstützten Chemischen Gasphasenabscheidung (PECVD) in ihrer einzigartigen Fähigkeit, hochwertige dünne Schichten bei niedrigen Temperaturen abzuscheiden. Diese Fähigkeit ist nicht nur eine Verbesserung, sondern ein grundlegender Wegbereiter für die Herstellung fortschrittlicher Mikroelektronik, biomedizinischer Geräte und optischer Komponenten, bei denen Hochtemperaturprozesse katastrophale Schäden verursachen würden.

Der wahre Wert von PECVD liegt in seiner Rolle als Problemlöser. Durch die Entkopplung des Abscheidungsprozesses von hoher Hitze wird die Möglichkeit eröffnet, anspruchsvolle Geräte auf wärmeempfindlichen Substraten aufzubauen, was sonst unmöglich wäre.

Warum niedrige Temperatur ein Wendepunkt ist

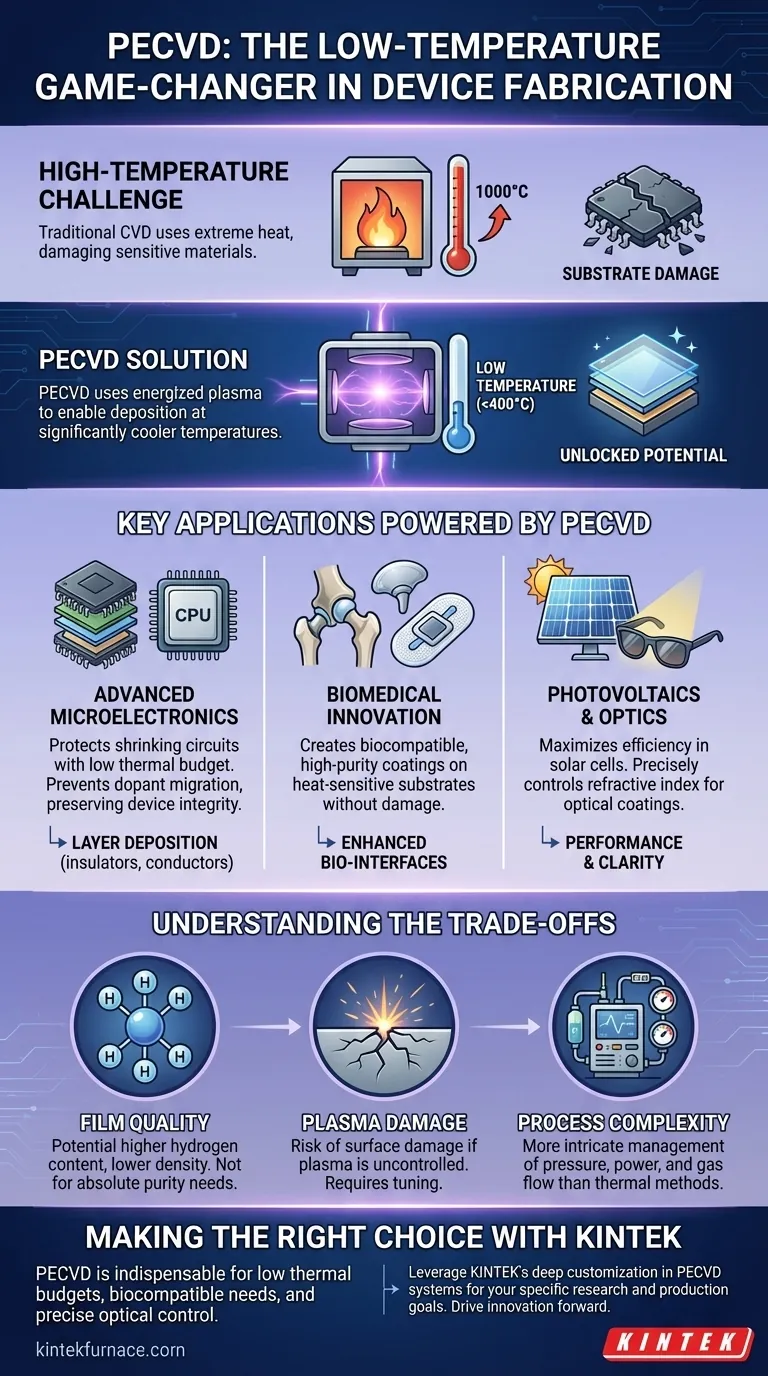

Herkömmliche Abscheidungsmethoden, wie die Ofen-gesteuerte Chemische Gasphasenabscheidung (CVD), erfordern oft extrem hohe Temperaturen. Obwohl effektiv, schränkt diese Hitze die Möglichkeiten stark ein. PECVD überwindet dies, indem es ein angeregtes Plasma nutzt, um die für die Filmschichtabscheidung erforderlichen chemischen Reaktionen anzutreiben, wodurch der Prozess Hunderte von Grad kühler ablaufen kann.

Schutz fortschrittlicher Mikroelektronik

Wenn Schaltungen kleiner werden, sinkt das „thermische Budget“ – die gesamte Wärmemenge, die ein Gerät während der Herstellung tolerieren kann – drastisch.

Hohe Temperaturen können dazu führen, dass Dotierstoffe (absichtlich hinzugefügte Verunreinigungen in Silizium) von ihren vorgesehenen Stellen wandern. Diese Migration kann Transistoren kurzschließen oder deren elektrische Eigenschaften verändern und so das Gerät zerstören.

PECVD scheidet wesentliche Isolier- und Leitschichten weit unter diesen kritischen Temperaturschwellen ab und wahrt so die Integrität der komplizierten, mehrschichtigen Schaltkreise.

Ermöglichung biomedizinischer Innovationen

Die Herstellung von medizinischen Implantaten und Biosensoren erfordert die Abscheidung von Materialien auf Substraten, die oft nicht hochtemperaturbeständig sind.

PECVD zeichnet sich durch die Erzeugung biokompatibler Hochreinheitsbeschichtungen auf medizinischen Implantaten aus. Diese Filme verbessern die Leistung und Lebensdauer, ohne das darunter liegende Gerät zu beschädigen oder Temperaturen zu verwenden, die empfindliche biologische Materialien beeinträchtigen würden.

Für Biosensoren scheidet der Prozess die einheitlichen, hochwertigen Filme ab, die für eine zuverlässige Leistung erforderlich sind, während die empfindlichen Sensorbestandteile geschützt werden.

Fortschritte in der Photovoltaik und Optik

PECVD ist ein Eckpfeiler der Herstellung von Dünnschicht-Solarzellen und einer Vielzahl optischer Geräte.

In der Photovoltaik wird es zur Abscheidung von Schichten wie amorphem Silizium und Siliziumnitrid verwendet. Die Fähigkeit, die Filmeigenschaften bei niedrigen Temperaturen zu steuern, ist entscheidend für die Maximierung der Effizienz und Leistung von Solarmodulen.

Für optische Beschichtungen auf Gegenständen wie Sonnenbrillen oder Datenspeichersystemen ermöglicht PECVD eine präzise Steuerung des Brechungsindex des Films und erzeugt so effektive Antireflex- und Blendschutzoberflächen.

Verständnis der Kompromisse

Obwohl PECVD sehr leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Einschränkungen ist der Schlüssel zu seiner effektiven Nutzung. Die Verwendung von Plasma führt im Vergleich zu rein thermischen Prozessen zu Komplexitäten und Kompromissen.

Filmqualität im Vergleich zur Temperatur

Filme, die mittels PECVD abgeschieden werden, können manchmal einen höheren Wasserstoffgehalt und eine geringere Dichte aufweisen als Filme, die bei sehr hohen Temperaturen gewachsen sind. Für Anwendungen, die die absolut höchste Filmreinheit oder Durchschlagsfestigkeit erfordern, könnte immer noch ein Hochtemperaturprozess erforderlich sein, wenn das Substrat dies zulässt.

Potenzial für Plasmaschäden

Dasselbe angeregte Plasma, das die Abscheidung bei niedrigen Temperaturen ermöglicht, kann bei unzureichender Steuerung zu physikalischen oder elektrischen Schäden an der Substratoberfläche führen. Prozessingenieure müssen die Plasmaparameter sorgfältig abstimmen, um den Film effektiv abzuscheiden, ohne die zugrunde liegenden Geräteschichten zu beschädigen.

Prozesskomplexität

Die Aufrechterhaltung eines stabilen, gleichmäßigen Plasmas fügt dem Abscheidungsprozess eine zusätzliche Komplexitätsebene hinzu. Es erfordert hochentwickelte Geräte und eine präzise Steuerung von Variablen wie Druck, Leistung und Gasflussraten, was es zu einem komplizierteren Prozess als die einfache thermische Abscheidung macht.

Die richtige Wahl für Ihre Anwendung treffen

Die Niedrigtemperaturfähigkeit von PECVD ist sein definierendes Merkmal und macht es in mehreren Hightech-Bereichen unverzichtbar. Die Entscheidung für oder gegen den Einsatz hängt vollständig von Ihren spezifischen Fertigungsbeschränkungen und Leistungszielen ab.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Mikroelektronik liegt: PECVD ist entscheidend für die Arbeit innerhalb schrumpfender thermischer Budgets und zur Vermeidung von Dotierstoffmigration.

- Wenn Ihr Hauptaugenmerk auf biomedizinischen Geräten liegt: PECVD ist die erste Wahl für das Aufbringen von hochreinen, biokompatiblen Beschichtungen auf wärmeempfindliche Materialien.

- Wenn Ihr Hauptaugenmerk auf Photovoltaik oder Optik liegt: PECVD bietet die präzise Kontrolle über die Filmzusammensetzung und den Brechungsindex, die zur Maximierung der Geräteeffizienz und -leistung erforderlich sind.

Letztendlich ermöglicht PECVD Ingenieuren, die nächste Technologiegeneration aufzubauen, indem die einschränkende Barriere der Hochtemperaturverarbeitung beseitigt wird.

Zusammenfassungstabelle:

| Aspekt | Wichtige Erkenntnisse |

|---|---|

| Niedrigtemperaturfähigkeit | Ermöglicht die Abscheidung auf wärmeempfindlichen Substraten und verhindert Schäden in Mikroelektronik und biomedizinischen Geräten. |

| Anwendungen | Entscheidend für fortschrittliche Mikroelektronik (verhindert Dotierstoffmigration), biomedizinische Beschichtungen (biokompatible Filme) und Photovoltaik/Optik (steuert den Brechungsindex). |

| Kompromisse | Filme können einen höheren Wasserstoffgehalt aufweisen; Plasma kann bei unkontrollierter Anwendung Schäden verursachen; der Prozess ist komplexer als thermische Methoden. |

| Entscheidungsfaktoren | PECVD wählen für geringe thermische Budgets, biokompatible Anforderungen oder präzise optische Steuerung; Alternativen für höchste Reinheit in Betracht ziehen, falls Substrate Hitze vertragen. |

Nutzen Sie die Leistungsfähigkeit von PECVD für Ihr Labor

Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, einschließlich CVD/PECVD-Systemen, die auf die einzigartigen Anforderungen der modernen Gerätefertigung zugeschnitten sind. Durch Nutzung unserer hervorragenden F&E- und Inhouse-Fertigung bieten wir eine tiefgreifende Anpassung, um eine präzise Kontrolle für Anwendungen in der Mikroelektronik, biomedizinischen Geräten und Optik zu gewährleisten. Unabhängig davon, ob Sie thermische Einschränkungen überwinden oder die Filmqualität verbessern müssen, kann unser Fachwissen Ihre Innovationen vorantreiben.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PECVD-Systeme und andere Ofenlösungen Ihre Forschungs- und Produktionseffizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung