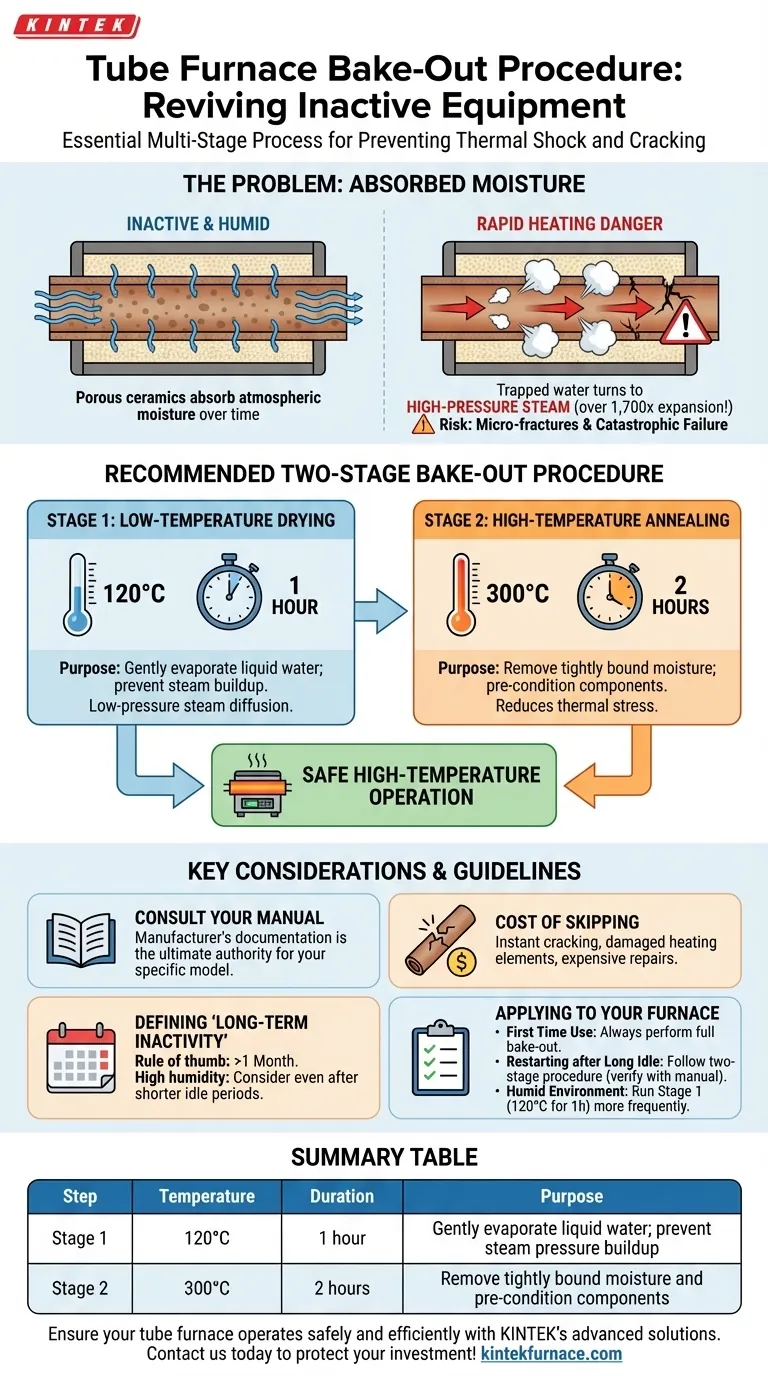

Für einen Rohrofen, der längere Zeit inaktiv war, ist das Standardverfahren ein mehrstufiges Ausheizen, bevor der Hochtemperaturbetrieb wieder aufgenommen wird. Dies beinhaltet das Erhitzen des Ofens auf 120°C für eine Stunde, gefolgt von einer zweiten Stufe bei etwa 300°C für zwei Stunden. Dieser Prozess ist entscheidend, um Thermoschock und Rissbildung der Ofenkomponenten zu verhindern.

Das Kernprinzip dieses Verfahrens ist die langsame und schonende Entfernung von absorbierter atmosphärischer Feuchtigkeit aus der porösen Keramikisolierung und dem Rohr des Ofens. Ein zu schnelles Erhitzen des Ofens würde dieses eingeschlossene Wasser in Hochdruckdampf verwandeln, was zu Mikrorissen und einem katastrophalen Versagen der Ausrüstung führen kann.

Warum ein Ausheizen unverzichtbar ist

Ein Rohrofen, der äußerlich völlig intakt erscheint, kann nach einer Zeit der Nichtbenutzung ein verstecktes Risiko bergen. Das Verständnis des Versagensmechanismus ist entscheidend, um zu verstehen, warum dieser Vorheizschritt unerlässlich ist.

Die versteckte Gefahr: Absorbierte Feuchtigkeit

Keramische Materialien, einschließlich des Ofenrohrs und der umgebenden Isolierung, sind von Natur aus porös. Insbesondere in feuchten Umgebungen nehmen diese Materialien mit der Zeit langsam Wassermoleküle aus der Luft auf, ähnlich einem Schwamm.

Diese Feuchtigkeit wird tief in den mikroskopisch kleinen Poren des Materials eingeschlossen. Sie ist nicht sichtbar und kann nicht abgewischt werden.

Der Versagensmechanismus: Wasser zu Dampf

Wenn der Ofen schnell erhitzt wird, verwandelt sich dieses eingeschlossene flüssige Wasser schnell in Dampf. Der Phasenübergang von Wasser zu Dampf beinhaltet eine massive Volumenexpansion (über das 1.700-fache).

Erfolgt diese Expansion zu schnell innerhalb der begrenzten Poren der Keramik, erzeugt sie einen immensen Innendruck. Dieser Druck kann leicht die Zugfestigkeit des Materials überschreiten, Mikrorisse erzeugen, die sich ausbreiten und zu einem gerissenen Ofenrohr oder einer beschädigten Isolierung führen können.

Schützen Sie Ihre Investition

Ein Ausheizen ist nicht nur eine verfahrenstechnische Formalität; es ist eine grundlegende präventive Wartungsmaßnahme. Ein gerissenes Ofenrohr kann zu einem ruinierten Experiment, einer Kontamination der Heizelemente und kostspieligen Reparaturen führen. Ein paar Stunden Zeit für die ordnungsgemäße Konditionierung des Ofens schützen Ihre wertvolle Ausrüstung langfristig.

Das standardmäßige zweistufige Ausheizverfahren

Das empfohlene Verfahren wurde entwickelt, um Feuchtigkeit kontrolliert zu entfernen und den Aufbau von zerstörerischem Innendruck zu verhindern.

Stufe 1: Trocknen bei niedriger Temperatur (~120°C für 1 Stunde)

Der Zweck dieser ersten Stufe ist es, das flüssige Wasser schonend zu verdampfen. Das Halten der Temperatur knapp über dem Siedepunkt von Wasser (100°C) ermöglicht es der Feuchtigkeit, sich in Dampf mit niedrigem Druck umzuwandeln und langsam aus den Keramikmaterialien zu diffundieren, ohne Schäden zu verursachen.

Stufe 2: Glühen bei hoher Temperatur (~300°C für 2 Stunden)

Nachdem der Großteil der Feuchtigkeit entfernt wurde, stellt diese zweite Stufe sicher, dass restliches, fester gebundenes Wasser ausgetrieben wird. Sie dient auch dazu, die Ofenkomponenten schonend zu erwärmen und vorzukonditionieren, wodurch die thermische Belastung reduziert wird, die sie erfahren, wenn sie auf viel höhere Betriebstemperaturen gebracht werden.

Wichtige Überlegungen verstehen

Während das zweistufige Ausheizen eine zuverlässige allgemeine Richtlinie ist, müssen einige Punkte für einen sicheren und effektiven Betrieb berücksichtigt werden.

Konsultieren Sie immer Ihr Handbuch

Das beschriebene Verfahren (120°C, dann 300°C) ist eine weit verbreitete Best Practice in der Industrie. Die offizielle Dokumentation des Herstellers ist jedoch die ultimative Autorität. Überprüfen Sie immer das Handbuch für Ihr spezifisches Ofenmodell, da es andere Temperaturen oder Dauern angeben kann.

Die Kosten des Auslassens des Verfahrens

Das Überspringen des Ausheizens ist ein erhebliches Risiko. Das Hauptrisiko ist ein gerissenes Ofenrohr, was bei schnellem Aufheizen sofort und hörbar passieren kann. Dies beeinträchtigt die Integrität Ihrer Prozessatmosphäre und kann die Heizelemente beschädigen, was zu teuren und zeitaufwendigen Reparaturen führt.

Definition von "langfristiger Inaktivität"

Es gibt keine universelle Definition, aber eine gute Faustregel ist, ein Ausheizen durchzuführen, wenn der Ofen länger als einen Monat ungenutzt war. Wenn der Ofen in einer Umgebung mit hoher Luftfeuchtigkeit gelagert wird, sollten Sie dieses Verfahren auch nach kürzeren Ruhezeiten von einigen Wochen in Betracht ziehen.

Anwendung auf Ihren Ofen

Nutzen Sie die folgenden Richtlinien, um die beste Vorgehensweise für Ihre Ausrüstung zu bestimmen.

- Wenn Sie einen Ofen zum allerersten Mal verwenden: Führen Sie immer das vollständige, vom Hersteller vorgeschriebene Ausheizverfahren ohne Ausnahme durch.

- Wenn Sie einen Ofen nach längerer Ruhezeit wieder in Betrieb nehmen: Befolgen Sie das zweistufige Ausheizen als zuverlässige allgemeine Praxis, überprüfen Sie es aber immer zuerst anhand des Handbuchs Ihres spezifischen Modells.

- Wenn sich Ihr Labor in einer sehr feuchten Umgebung befindet: Ziehen Sie in Betracht, die Trocknungsstufe bei niedriger Temperatur (120°C für 1 Stunde) häufiger als Vorsichtsmaßnahme durchzuführen, auch nach kürzeren Inaktivitätsperioden.

Die Einhaltung dieses sorgfältigen Konditionierungsverfahrens ist der effektivste Weg, um die langfristige Zuverlässigkeit und Sicherheit Ihrer Hochtemperaturausrüstung zu gewährleisten.

Zusammenfassungstabelle:

| Schritt | Temperatur | Dauer | Zweck |

|---|---|---|---|

| Stufe 1 | 120°C | 1 Stunde | Flüssiges Wasser schonend verdampfen, um Dampfdruckaufbau zu verhindern |

| Stufe 2 | 300°C | 2 Stunden | Fester gebundene Feuchtigkeit entfernen und Komponenten vorkonditionieren |

Stellen Sie mit den fortschrittlichen Lösungen von KINTEK sicher, dass Ihr Rohrofen sicher und effizient arbeitet. Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung beliefern wir verschiedene Labore mit Hochtemperaturöfen wie Rohröfen, Muffelöfen, Drehöfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgehenden Anpassung erfüllt präzise Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um Ihre Investition zu schützen und die Leistung Ihres Labors zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision