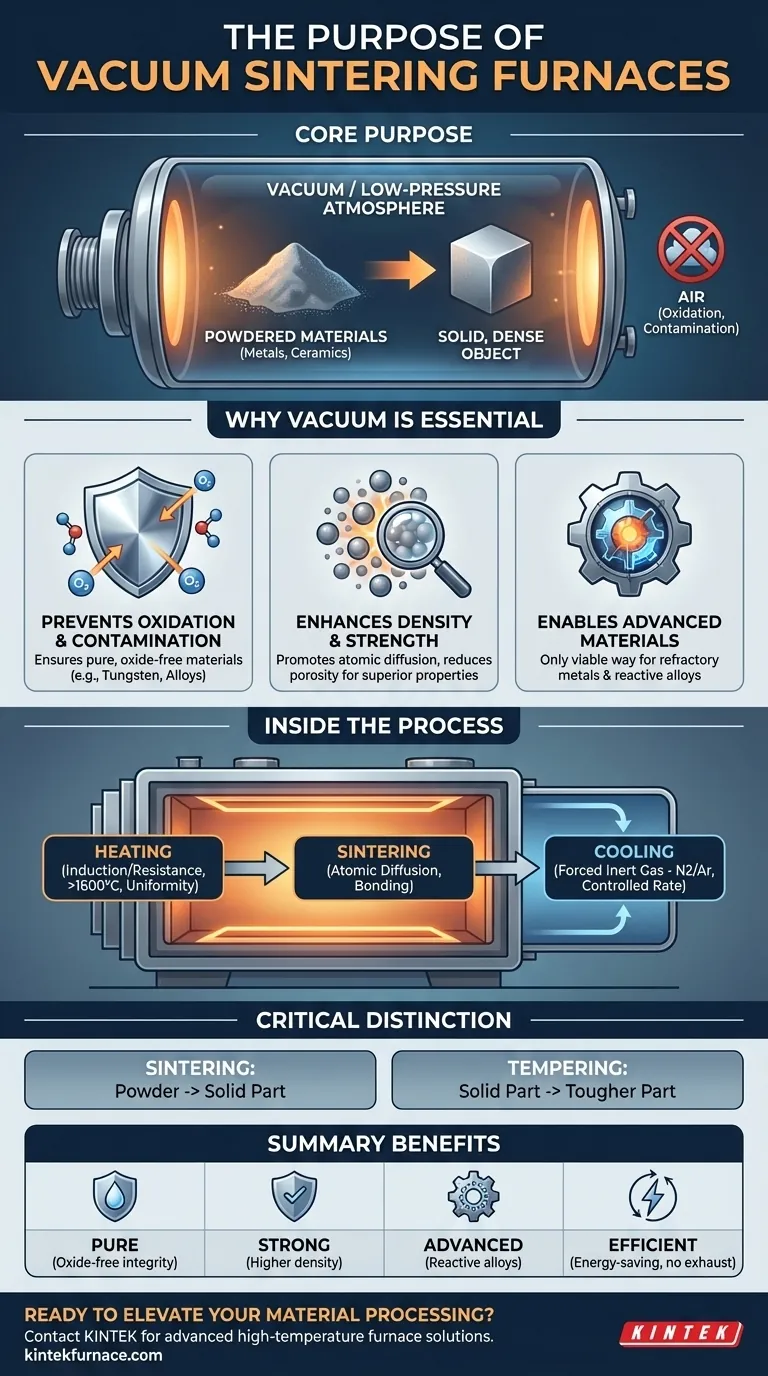

Im Kern ist ein Vakuum-Sinterofen eine Hochtemperaturkammer, die dazu entwickelt wurde, pulverförmige Materialien wie Metalle und Keramiken zu einem festen, dichten Objekt zu verschmelzen. Er führt diesen Prozess, bekannt als Sintern, in einem Vakuum oder einer kontrollierten Niederdruckatmosphäre durch, um zu verhindern, dass das Material mit Luft reagiert, was sonst seine endgültigen Eigenschaften beeinträchtigen würde.

Der grundlegende Zweck der Verwendung eines Vakuums ist die Lösung eines kritischen Problems bei der Hochtemperaturfertigung: Oxidation und Kontamination. Durch das Entfernen der Atmosphäre schafft der Ofen eine ultrareine Umgebung, die die Herstellung überlegener, hochleistungsfähiger Materialien ermöglicht, die in offener Luft unmöglich zu produzieren wären.

Warum ein Vakuum für das Sintern unerlässlich ist

Beim Sintern wird ein Material bis knapp unter seinen Schmelzpunkt erhitzt, wodurch seine Partikel miteinander verbinden und ein festes Stück bilden. Die Verwendung eines Vakuums verbessert diesen Prozess dramatisch.

Verhindert Oxidation und Kontamination

Bei den für das Sintern erforderlichen extremen Temperaturen (oft über 1600 °C) sind die meisten fortschrittlichen Materialien hochreaktiv. Der Kontakt mit Sauerstoff und anderen atmosphärischen Gasen kann zu Oxidation führen, eine unerwünschte Oberflächenschicht bilden und die Materialintegrität beeinträchtigen.

Ein Vakuumofen entfernt diese reaktiven Gase und stellt sicher, dass das Endprodukt rein und oxidfrei ist. Dies ist unerlässlich für Materialien wie Wolfram, Molybdän und Hochleistungslegierungen.

Verbessert Materialdichte und -festigkeit

Die Vakuumumgebung fördert aktiv die atomare Diffusion, den Mechanismus, durch den einzelne Partikel miteinander verschmelzen. Dies führt zu einer effektiveren Reduzierung der Porosität innerhalb des Materials.

Das Ergebnis ist ein Endprodukt mit signifikant höherer Dichte und überlegenen mechanischen Eigenschaften wie Härte und Festigkeit. Dies ist entscheidend für Anwendungen, die von Dental-Zirkonoxidkronen bis hin zu industriellen Schneidwerkzeugen reichen.

Ermöglicht die Verarbeitung von fortschrittlichen Materialien

Die schützende Umgebung eines Vakuums ist die einzig praktikable Methode zur Verarbeitung bestimmter Materialien. Dazu gehören hochschmelzende Metalle (wie Wolfram), die sehr hohe Schmelzpunkte haben, und andere reaktive Legierungen, die durch atmosphärische Exposition ruiniert würden.

Im Inneren des Vakuum-Sinterprozesses

Ein Vakuum-Sinterofen ist ein komplexes System, das Temperatur, Druck und Kühlung sorgfältig steuert, um ein präzises Ergebnis zu erzielen.

Der Heizmechanismus

Um die erforderlichen Temperaturen zu erreichen, verwenden diese Öfen verschiedene Methoden. Induktionsheizung ist üblich, wobei Magnetfelder zur Erhitzung eines Tiegels mit dem Material genutzt werden. Widerstandsheizung ist eine weitere beliebte Methode.

Diese Systeme sind für eine außergewöhnliche Temperaturgleichmäßigkeit (oft innerhalb von ±5 °C) ausgelegt, um ein gleichmäßiges Sintern des gesamten Teils zu gewährleisten.

Das Kühlsystem

Nach dem Heizzyklus ist die Steuerung der Abkühlgeschwindigkeit ebenso entscheidend für die Bestimmung der endgültigen Mikrostruktur des Materials. Methoden umfassen natürliche Abkühlung oder, häufiger, forcierte Abkühlung.

Die forcierte Abkühlung beinhaltet das Rückfüllen der Kammer mit einem hochreinen Inertgas, wie Stickstoff oder Argon, und dessen Zirkulation, um das Teil schnell und gleichmäßig abzukühlen.

Wichtige technische Parameter

Die Leistung eines Vakuum-Sinterofens wird durch mehrere Schlüsselmetriken definiert. Dazu gehören seine maximale Temperatur (bis zu 2400 °C), der Enddruck (wie stark ein Vakuum er erreichen kann) und die Druckanstiegsrate, die angibt, wie gut die Kammer abgedichtet ist.

Die Kompromisse und Unterscheidungen verstehen

Obwohl unglaublich effektiv, ist das Vakuumsintern ein spezifisches Werkzeug für eine spezifische Aufgabe. Es ist wichtig, seinen Kontext zu verstehen.

Primärer Vorteil: Überlegene Materialqualität

Der Hauptgrund, sich für das Vakuumsintern zu entscheiden, ist das Endergebnis. Es werden Bauteile mit einer sauberen, hellen Oberfläche, hoher Dichte und mechanischen Eigenschaften hergestellt, die denen, die in Luft gesintert wurden, weit überlegen sind.

Der Effizienzvorteil

Moderne Vakuumöfen sind mit fortschrittlicher Isolierung ausgestattet, um Wärmeverluste zu minimieren, was sie sehr energieeffizient macht. Da es sich um ein geschlossenes System handelt, verhindert es auch die Freisetzung von Abgasen, was es zu einer umweltfreundlichen Wahl macht.

Wichtiger Unterschied: Sintern vs. Anlassen

Es ist entscheidend, Vakuumsintern nicht mit Vakuumanlassen zu verwechseln.

Sintern erzeugt ein festes Teil aus Pulver. Anlassen ist eine Wärmebehandlung bei niedrigerer Temperatur, die auf ein bereits festes Teil angewendet wird, um dessen Sprödigkeit zu reduzieren und die Zähigkeit nach dem Härten zu verbessern. Es sind grundlegend unterschiedliche Prozesse für unterschiedliche Ziele.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Hochtemperaturprozesses hängt ausschließlich von Ihrem Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter, reiner Bauteile aus reaktiven Pulvern (wie hochschmelzenden Metallen oder fortschrittlichen Keramiken) liegt: Ein Vakuum-Sinterofen ist die wesentliche und richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der mechanischen Eigenschaften eines vorhandenen gehärteten Stahlteils liegt: Sie benötigen einen Vakuumanlassofen, keinen Sinterofen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von nicht reaktiven Materialien liegt, bei denen eine leichte Oberflächenoxidation akzeptabel ist: Ein herkömmlicher Atmosphäreofen kann eine kostengünstigere Lösung sein.

Letztendlich beginnt die Beherrschung von Hochleistungsmaterialien mit der Kontrolle ihrer Verarbeitungsumgebung.

Zusammenfassungstabelle:

| Zweck | Hauptvorteile |

|---|---|

| Verhindert Oxidation und Kontamination | Gewährleistet reine, oxidfreie Materialien für überlegene Integrität |

| Verbessert Materialdichte und -festigkeit | Fördert die atomare Diffusion für höhere Dichte und mechanische Eigenschaften |

| Ermöglicht die Verarbeitung von fortschrittlichen Materialien | Ermöglicht das Sintern von reaktiven Legierungen und hochschmelzenden Metallen |

| Verbessert die Effizienz | Energieeffizient mit minimalem Wärmeverlust und ohne Abgase |

Bereit, Ihre Materialverarbeitung mit Präzision zu verbessern? Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung beliefert KINTEK verschiedene Labore mit fortschrittlichen Hochtemperaturofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere ausgeprägte Anpassungsfähigkeit ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuum-Sinteröfen hochreine, dichte Ergebnisse für Ihre spezifischen Anwendungen liefern können!

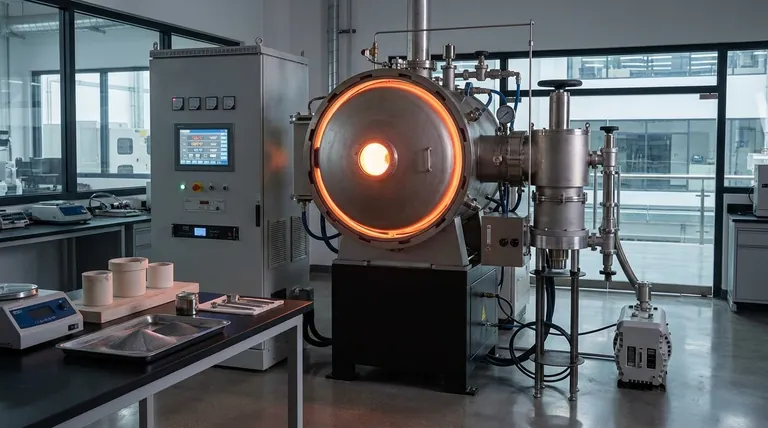

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

Andere fragen auch

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Was ist der Zweck der Vakuumglühens von Arbeitsampullen? Sicherstellung einer reinen Hochtemperaturdiffusion

- Welche Verarbeitungsbedingungen bietet eine Vakuumkammer für TiCp/Fe-Mikrosphären? Sintern bei 900 °C

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen