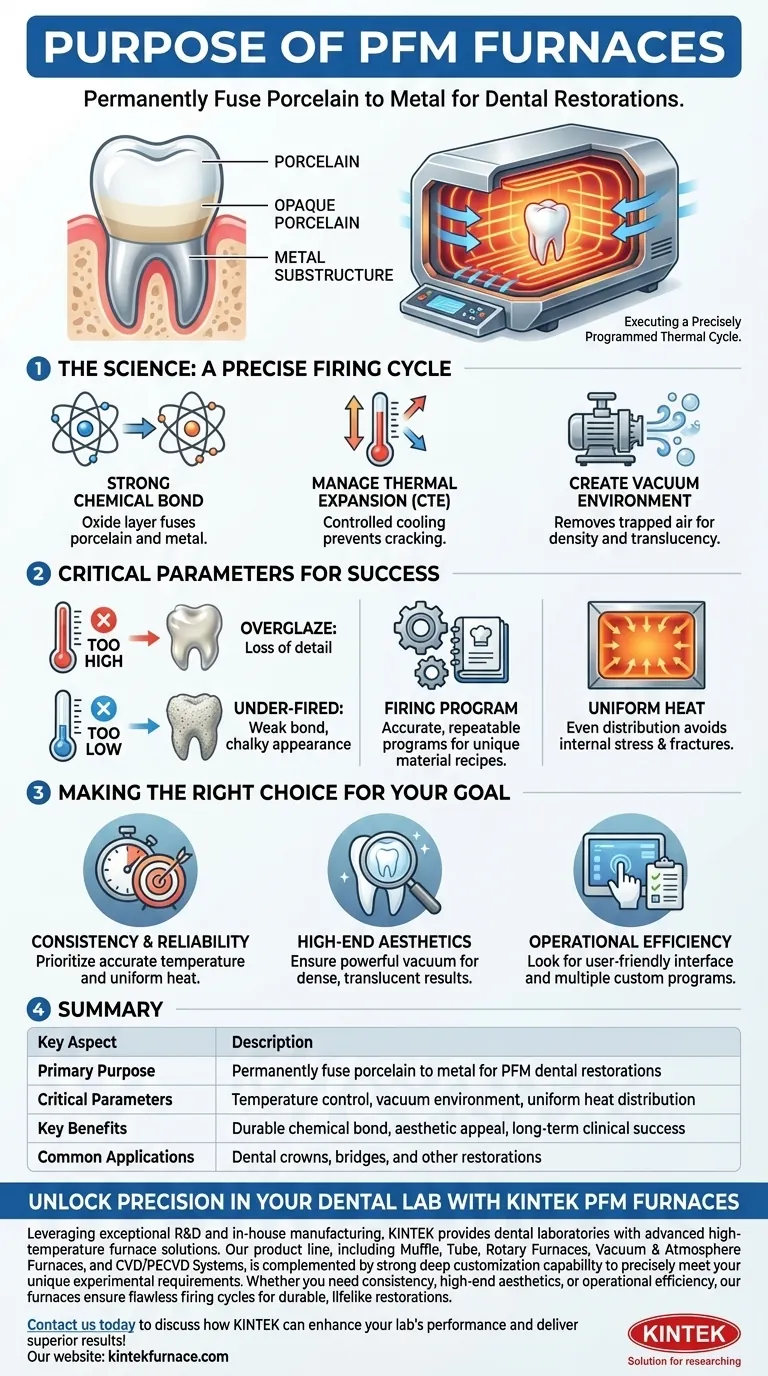

Im Kern ist ein PFM-Ofen für eine entscheidende Aufgabe konzipiert: Porzellanschichten dauerhaft auf eine Metallstruktur zu verschmelzen, um eine Porzellan-Metall-Verbundrestauration (PFM) zu schaffen. Dieser Prozess erfordert ein Umfeld extremer Präzision, da der Ofen einen perfekten Brennzyklus ausführen muss, um sicherzustellen, dass die endgültige Krone oder Brücke sowohl ästhetisch ansprechend als auch strukturell stabil für einen langfristigen klinischen Erfolg ist.

Der wahre Zweck eines PFM-Ofens besteht nicht einfach darin, Materialien zu erhitzen, sondern einen präzise programmierten thermischen Zyklus auszuführen. Dieser kontrollierte Prozess steuert Expansion und Kontraktion und schafft eine spannungsfreie, dauerhafte chemische Bindung zwischen zwei grundverschiedenen Materialien – Porzellan und Metall.

Die Wissenschaft eines erfolgreichen Brennzyklus

Ein PFM-Ofen ist weit mehr als ein einfacher Ofen. Er ist ein ausgeklügeltes Instrument, das entwickelt wurde, um mehrere Umgebungsvariablen gleichzeitig zu steuern, wobei jede einzelne für die endgültige Qualität der Restauration entscheidend ist.

Erzielen der chemischen Bindung

Die primäre Funktion des Brennzyklus ist es, Metall und Porzellan auf einen bestimmten Temperaturbereich zu erhitzen. An diesem Punkt bildet sich eine Oxidschicht auf der Metallstruktur, die sich dann chemisch mit der ersten Schicht des opaken Porzellans verbindet. Diese Verschmelzung ist die Grundlage für die Festigkeit der PFM-Restauration.

Steuerung der Wärmeausdehnung

Metall und Porzellan dehnen sich beim Erhitzen und Abkühlen unterschiedlich schnell aus und ziehen sich unterschiedlich schnell zusammen. Diese Eigenschaft ist als thermischer Ausdehnungskoeffizient (CTE) bekannt. Die programmierte, kontrollierte Abkühlphase eines PFM-Ofens ist entscheidend, um diese Diskrepanz zu steuern und zu verhindern, dass das Porzellan beim Abkühlen unter Spannung reißt oder splittert.

Erzeugen einer Vakuumumgebung

Die meisten Brennzyklen werden unter Vakuum durchgeführt. Die Vakuumpumpe des Ofens entfernt Luft aus der Heizkammer (dem Muffel), wodurch eingeschlossene Luft aus den Porzellanpartikeln gezogen wird. Dies führt zu einer dichteren, stärkeren und transluzenteren Endrestauration, frei von Porositäten, die das Material schwächen und die Ästhetik beeinträchtigen.

Die kritischen Parameter verstehen

Der Erfolg einer PFM-Restauration hängt von der Fähigkeit des Ofens ab, seine interne Umgebung fehlerfrei zu steuern. Eine mangelnde Steuerung dieser Parameter führt direkt zu kostspieligen Nacharbeiten und inkonsistenten Ergebnissen.

Das Risiko falscher Temperaturen

Schon geringfügige Abweichungen von der Zieltemperatur können eine Restauration ruinieren. Ist die Temperatur zu hoch, kann das Porzellan „überglasiert“ werden und seine Form, Oberflächentextur und anatomischen Details verlieren. Ist sie zu niedrig, wird das Porzellan untergebrannt, was zu einer schwachen chemischen Bindung und einem porösen, kreidigen Aussehen führt.

Die Bedeutung des Brennprogramms

Jedes Porzellansystem hat ein einzigartiges „Rezept“ – ein spezifisches Brennprogramm, das Temperaturen, Haltezeiten, Heiz-/Kühlraten und Vakuumniveaus detailliert beschreibt. Ein zuverlässiger PFM-Ofen muss genau programmierbar sein, um diese vielfältigen Zeitpläne mit perfekter Wiederholbarkeit einzuhalten.

Die Notwendigkeit gleichmäßiger Wärme

Die Heizkammer des Ofens, bekannt als Muffel, ist so konzipiert, dass sie die Wärme gleichmäßig verteilt. Kalte Stellen innerhalb der Kammer führen zu einem ungleichmäßigen Brand der Restauration, wodurch innere Spannungen entstehen können, die lange nach dem Einsetzen der Krone in den Mund des Patienten zu Brüchen führen können.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl oder der Betrieb eines PFM-Ofens erfordert das Verständnis Ihrer primären Ziele, da verschiedene Merkmale unterschiedliche Ergebnisse unterstützen.

- Wenn Ihr Hauptaugenmerk auf Konsistenz und Zuverlässigkeit liegt: Priorisieren Sie einen Ofen mit überragender Temperaturgenauigkeit und einer hochwertigen Muffel, die eine gleichmäßige Wärmeverteilung für wiederholbare Ergebnisse garantiert.

- Wenn Ihr Hauptaugenmerk auf hochwertiger Ästhetik liegt: Stellen Sie sicher, dass der Ofen über ein leistungsstarkes, reaktionsschnelles Vakuumsystem verfügt, um dichtes, porenfreies Porzellan mit natürlich aussehender Transluzenz herzustellen.

- Wenn Ihr Hauptaugenmerk auf Betriebseffizienz liegt: Suchen Sie nach einem Ofen mit einer benutzerfreundlichen Oberfläche und der Möglichkeit, eine große Anzahl kundenspezifischer Programme zu speichern, um die Einrichtungszeit zwischen verschiedenen Fällen zu minimieren.

Letztendlich ist ein PFM-Ofen das Instrument, das Rohmaterialien in eine dauerhafte und lebensechte Zahnrestauration verwandelt.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primärer Zweck | Dauerhaftes Verschmelzen von Porzellan mit Metall für PFM-Zahnrestaurationen |

| Kritische Parameter | Temperaturregelung, Vakuumumgebung, gleichmäßige Wärmeverteilung |

| Hauptvorteile | Dauerhafte chemische Bindung, ästhetische Anziehungskraft, langfristiger klinischer Erfolg |

| Häufige Anwendungen | Zahnkronen, Brücken und andere Restaurationen |

Erschließen Sie Präzision in Ihrem Dentallabor mit KINTEK PFM-Öfen

Durch exzellente Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK Dentallaboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch eine starke, tiefe Anpassungsfähigkeit ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie Konsistenz, hochwertige Ästhetik oder Betriebseffizienz benötigen, unsere Öfen gewährleisten fehlerfreie Brennzyklen für dauerhafte, lebensechte Restaurationen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK die Leistung Ihres Labors verbessern und überlegene Ergebnisse liefern kann!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor