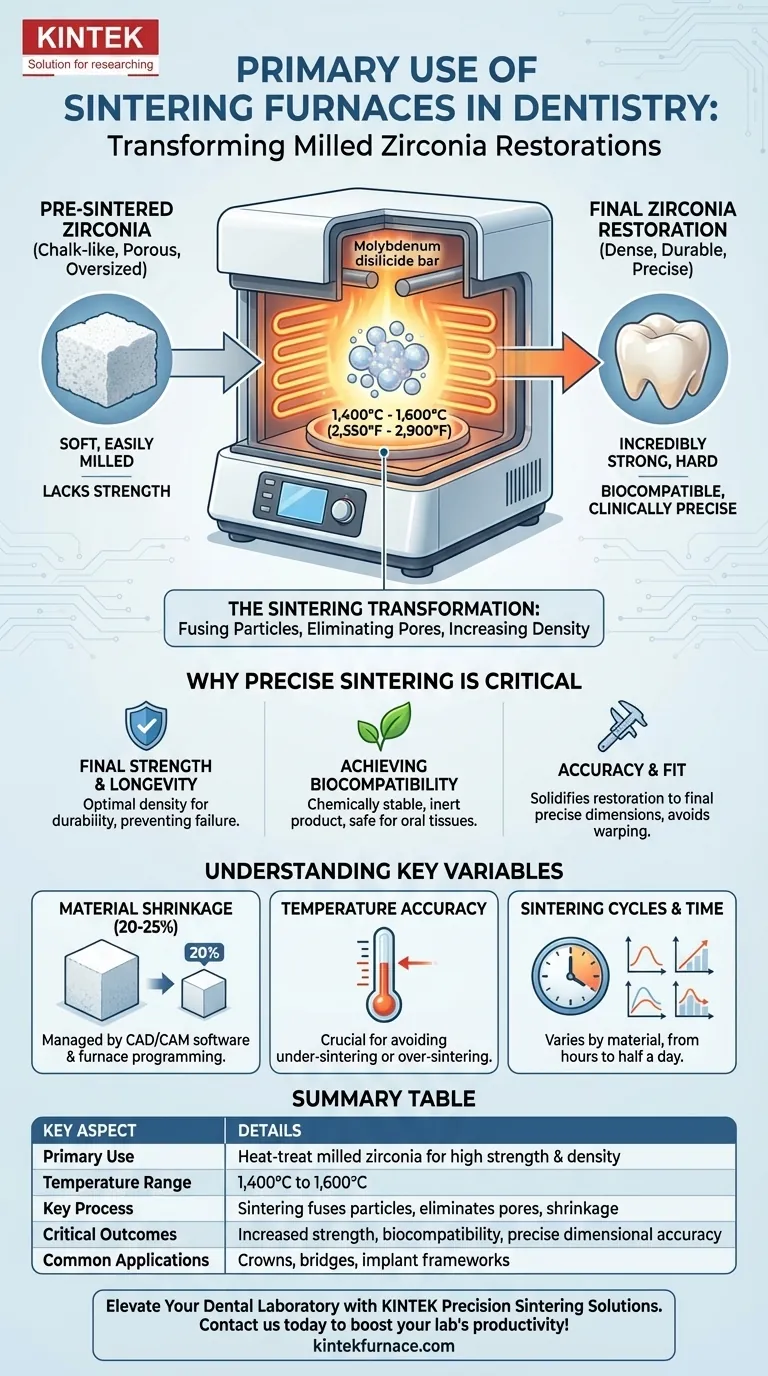

In modernen zahntechnischen Laboren besteht der Hauptzweck eines Sinterofens darin, gefräste Zirkonoxid-Restaurationen wärmezubehandeln und in ihren endgültigen, hochfesten Zustand zu überführen. Dieser entscheidende Schritt verwandelt ein weiches, kreideartiges vorgesintertes Material durch präzise gesteuerte hohe Temperaturen in die dichte, dauerhafte Keramik, die für Kronen, Brücken und Implantatgerüste verwendet wird.

Ein Sinterofen ist nicht nur ein Ofen; er ist ein Transformationsgerät. Sein Hauptzweck ist es, die Materialwissenschaft des Zirkonoxids zu vollenden und eine zerbrechliche, übergroße Fräsung in eine starke, biokompatible und präzise dimensionierte endgültige Restauration umzuwandeln.

Von Kreide zu Keramik: Die Sintertransformation

Der Weg einer Zirkonoxid-Restauration von einer digitalen Datei zur klinischen Realität hängt vom Sinterprozess ab. Der Ofen ist der Ort, an dem das Material die Eigenschaften erhält, die es zu einer führenden Wahl in der restaurativen Zahnmedizin machen.

Der Ausgangspunkt: Vorgesintertes Zirkonoxid

Vor dem Eintritt in den Ofen wird die Zahnrestauration aus einem Block teilweise gesinterten Zirkonoxids gefräst. In diesem „grünen“ oder „weißen“ Zustand ist das Material weich, porös und kreidig, wodurch es leicht und schnell gefräst werden kann.

In diesem Stadium fehlt ihm jedoch die notwendige Festigkeit für den klinischen Einsatz und es ist absichtlich überdimensioniert, um dem nächsten Schritt Rechnung zu tragen.

Die Hochtemperatur-Transformation

Im Inneren des Ofens wird das Zirkonoxid extrem hohen Temperaturen ausgesetzt, oft zwischen 1.400 °C und 1.600 °C (2.550 °F bis 2.900 °F). Diese Temperaturen werden typischerweise mit leistungsstarken Heizelementen wie Molybdändisilizid erreicht.

Diese intensive Hitze bewirkt, dass die einzelnen Zirkonoxidpartikel miteinander verschmelzen, ein Prozess, der als Sintern bekannt ist.

Das Ergebnis: Dichte und Festigkeit

Wenn die Partikel verschmelzen, werden die Poren zwischen ihnen eliminiert. Dieser Prozess erhöht die Dichte des Materials dramatisch und führt dazu, dass es schrumpft.

Das Ergebnis ist eine endgültige Restauration, die unglaublich stark, hart und bruchfest ist und die Haltbarkeit besitzt, die erforderlich ist, um den Kaukräften standzuhalten.

Warum präzises Sintern für den Erfolg entscheidend ist

Die Qualität des Sinterprozesses wirkt sich direkt auf das endgültige klinische Ergebnis aus. Es ist der Schritt, der die strukturelle Integrität und Passform der endgültigen Prothese gewährleistet.

Sicherstellung von Endfestigkeit und Langlebigkeit

Das Hauptziel des Sinterns ist es, die optimale Dichte und Festigkeit des Zirkonoxids zu erreichen. Ein unvollständiger oder unsachgemäß gesteuerter Sinterzyklus führt zu einer schwächeren Restauration, die im Mund des Patienten anfälliger für Versagen ist.

Biokompatibilität erreichen

Der Sinterprozess erzeugt ein chemisch stabiles und inertes Endprodukt. Dies stellt sicher, dass die Restauration biokompatibel ist, was bedeutet, dass sie keine unerwünschten Reaktionen mit dem umgebenden Mundgewebe hervorruft.

Auswirkungen auf Genauigkeit und Passform

Die endgültige Passform einer Krone oder Brücke ist nicht verhandelbar. Der Sinterprozess verfestigt die Restauration in ihre endgültigen, präzisen Dimensionen. Inkonsistente Erwärmung kann zu Verzug oder unvorhersehbarer Schrumpfung führen, was die Passform beeinträchtigt.

Die Schlüsselvariablen verstehen

Ein perfektes Ergebnis ist nicht automatisch. Es erfordert die Verwaltung mehrerer kritischer Variablen, die dem Sinterprozess innewohnen.

Die Herausforderung der Materialschrumpfung

Zirkonoxid erfährt während des Sinterns eine signifikante und vorhersehbare Schrumpfung, oft um 20-25 %. Dies ist der kritischste zu bewältigende Faktor.

Die CAD/CAM-Software muss diese Schrumpfung genau berechnen und eine überdimensionierte Restauration zum Fräsen entwerfen. Der Ofen muss dann das Heizprogramm fehlerfrei ausführen, um dem in den Konstruktionsberechnungen verwendeten Schrumpfungsfaktor zu entsprechen.

Die Notwendigkeit präziser Temperatur

Die Fähigkeit des Ofens, präzise Temperaturen zu erreichen und zu halten, ist von größter Bedeutung. Abweichungen vom vom Hersteller empfohlenen Temperaturzyklus können zu einer untergesinterten (schwachen) oder übergesinterten (potenziell spröden oder verfärbten) Restauration führen.

Sinterzyklen und Zeit

Verschiedene Zirkonoxidtypen (wie hochfestes vs. hochtransluzentes) erfordern unterschiedliche Sinterprogramme oder „Zyklen“. Diese Zyklen bestimmen die Aufheizrate, Haltezeiten und Endtemperatur und können von wenigen Stunden bis zu über einem halben Tag reichen.

Anwendung im dentalen Arbeitsablauf

Das Verständnis der Rolle eines Sinterofens ermöglicht es Ihnen, die Qualität und Konsistenz Ihrer Zirkonoxid-Restaurationen besser zu kontrollieren.

- Wenn Ihr Hauptaugenmerk auf der Materialqualität liegt: Priorisieren Sie einen Ofen mit verifizierter Temperaturgenauigkeit und befolgen Sie die Sinterprotokolle des Zirkonoxidherstellers, um optimale Dichte und Festigkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Restaurationsgenauigkeit liegt: Stellen Sie sicher, dass der Schrumpfungsfaktor Ihrer CAD-Software perfekt auf Ihren spezifischen Ofen und das von Ihnen verwendete Zirkonoxidmaterial kalibriert ist.

- Wenn Ihr Hauptaugenmerk auf der Workflow-Effizienz liegt: Informieren Sie sich über moderne Öfen mit kürzeren „Schnellsinter“-Zyklen, stellen Sie jedoch sicher, dass diese für Ihr gewähltes Zirkonoxid zugelassen sind, um die Materialeigenschaften nicht zu beeinträchtigen.

Letztendlich ist die Beherrschung des Sinterprozesses grundlegend, um digitale Designs in dauerhafte, hochwertige klinische Realitäten zu verwandeln.

Zusammenfassende Tabelle:

| Schlüsselaspekt | Details |

|---|---|

| Hauptanwendung | Wärmebehandlung von gefrästem Zirkonoxid zur Erzielung hoher Festigkeit und Dichte für Zahnrestaurationen |

| Temperaturbereich | 1.400 °C bis 1.600 °C (2.550 °F bis 2.900 °F) |

| Schlüsselprozess | Sintern verschmilzt Zirkonoxidpartikel, eliminiert Poren und verursacht Schrumpfung |

| Kritische Ergebnisse | Erhöhte Festigkeit, Biokompatibilität und präzise Maßhaltigkeit |

| Häufige Anwendungen | Kronen, Brücken und Implantatgerüste in Dentallaboren |

Verbessern Sie Ihr Dentallabor mit Präzisions-Sinterlösungen von KINTEK

KINTEK nutzt herausragende F&E und Eigenproduktion und bietet verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke tiefgreifende Anpassungsfähigkeit ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie zuverlässiges Sintern für Zirkonoxid-Restaurationen oder maßgeschneiderte Systeme für eine verbesserte Workflow-Effizienz benötigen, wir liefern langlebige, leistungsstarke Geräte, die optimale Materialeigenschaften und klinische Ergebnisse gewährleisten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Sinteröfen Ihre Zahnrestaurationen transformieren und die Produktivität Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision