Im Kern ist ein dentaler Porzellanofen ein hochspezialisierter Ofen, der von Technikern zum Brennen oder „Backen“ zahnkeramischer Materialien verwendet wird. Dieser präzise gesteuerte Erhitzungsprozess verwandelt rohe Keramikverbindungen in langlebige, lebensechte Zahnrestaurationen wie Kronen, Brücken und Veneers. Er ist der entscheidende Schritt, der dem Endprodukt die erforderliche Festigkeit, Farbe und Transluzenz verleiht.

Die wahre Funktion eines Porzellanofens besteht nicht nur darin, Keramik zu erhitzen, sondern Temperatur, Zeit und Atmosphäre akribisch zu steuern. Diese Präzision ermöglicht es einem Techniker, das komplexe Zusammenspiel von Festigkeit und Ästhetik eines natürlichen Zahns zu reproduzieren.

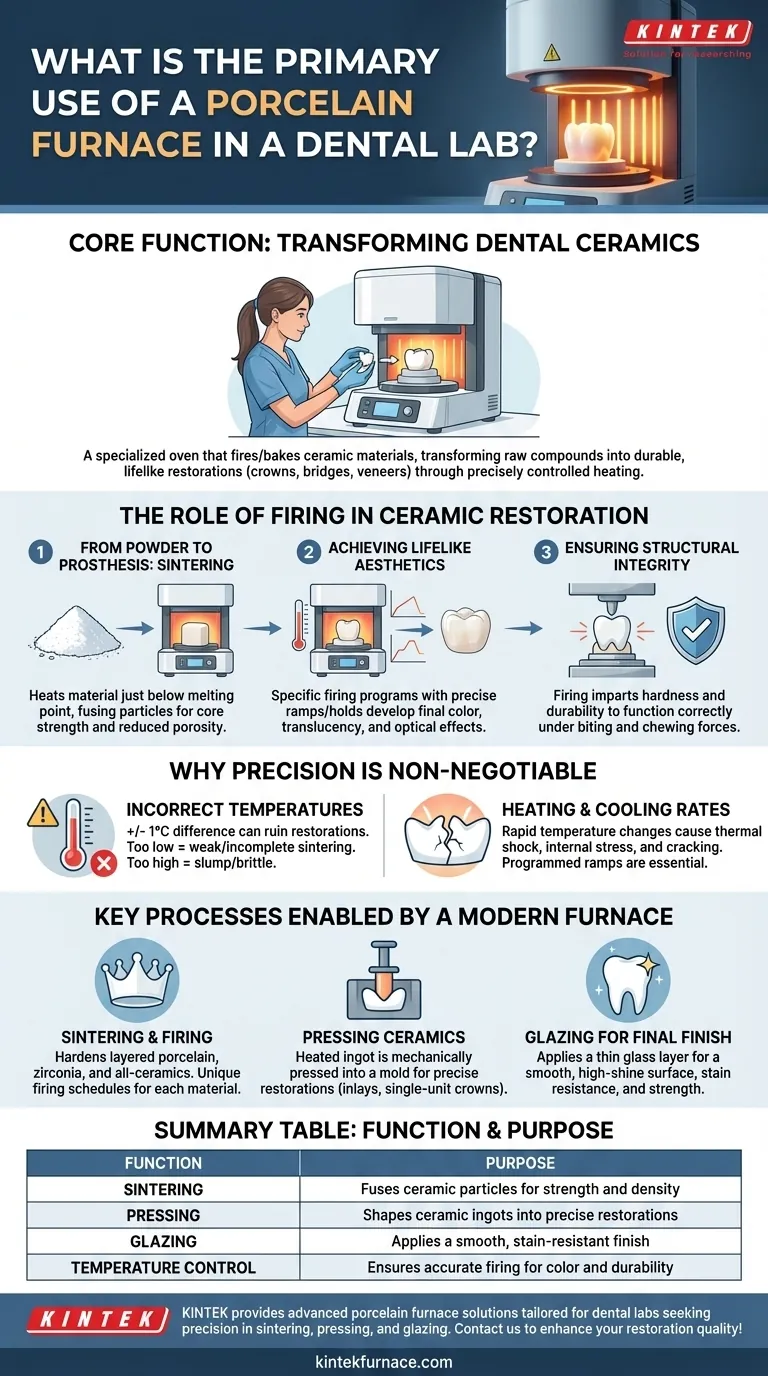

Die Rolle des Brennens bei Keramikrestaurationen

Ein Porzellanofen ist das zentrale Instrument bei der Herstellung hochwertiger Keramikprothesen. Seine Funktion geht weit über einfaches Erhitzen hinaus, da er die Umwandlung von Materialien auf mikroskopischer Ebene orchestriert.

Vom Pulver zur Prothese: Der Sinterprozess

Dentalkeramiken beginnen oft als feines Pulver oder ein vorgeformter Block. Der Ofen führt einen Prozess namens Sintern aus, bei dem er das Material auf eine hohe Temperatur knapp unterhalb seines Schmelzpunktes erhitzt.

Dies führt dazu, dass die einzelnen Keramikpartikel miteinander verschmelzen, wodurch die Porosität drastisch reduziert und eine dichte, feste Masse gebildet wird. Dies ist der grundlegende Schritt, der der Restauration ihre Kernfestigkeit verleiht.

Erzielung lebensechter Ästhetik

Ein wichtiges Ziel jeder Zahnrestauration ist es, sich nahtlos an die natürlichen Zähne des Patienten anzupassen. Der Brennzyklus des Ofens ist entscheidend für die Entwicklung der endgültigen Farbe und Transluzenz.

Techniker verwenden spezifische Brennprogramme – mit präzisen Temperaturhaltezeiten und Aufheizraten –, um die gewünschten optischen Effekte zu erzielen und sicherzustellen, dass die fertige Krone oder das Veneer natürlich aussieht und nicht wie ein flaches, opakes Stück Kunststoff.

Gewährleistung der strukturellen Integrität

Der Brennprozess verleiht der Restauration die notwendige Härte und Haltbarkeit, damit sie im Mund richtig funktionieren kann.

Eine unsachgemäß gebrannte Keramik wäre schwach, spröde und anfällig für Brüche unter den normalen Kau- und Beißkräften. Ein korrekter Brennzyklus gewährleistet, dass das Endprodukt ein langlebiges und zuverlässiges Medizinprodukt ist.

Schlüsselprozesse, die durch einen modernen Ofen ermöglicht werden

Moderne Öfen sind programmierbar und vielseitig, in der Lage, mehrere unterschiedliche Prozesse durchzuführen, die bei der Herstellung verschiedener Restaurationen erforderlich sind.

Sintern und Brennen

Dies ist die Hauptfunktion, die zum Härten von geschichteten Porzellanen, vollverblendeten Zirkonoxidkronen und anderen vollkeramischen Materialien verwendet wird. Jede Keramikart erfordert einen einzigartigen, vordefinierten Brennplan für optimale Ergebnisse.

Pressen von Keramiken

Viele Öfen sind auch "Kombination-" oder "Press-" Öfen. Bei diesem Prozess wird ein erhitzter Keramik-Ingot mechanisch in eine Form gepresst, um eine extrem präzise Restauration, wie ein Inlay oder eine Einzelzahnkrone, herzustellen. Der Ofen liefert die gleichmäßige Wärme, die erforderlich ist, um die Keramik für das Pressen zu plastifizieren.

Glasieren für ein endgültiges Finish

Der letzte Schritt in der Herstellung ist oft ein Glasurbrand. Die Restauration wird mit einer dünnen Glasschicht überzogen und bei einer bestimmten Temperatur gebrannt. Dies erzeugt eine glatte, nicht poröse und hochglänzende Oberfläche, die den natürlichen Zahnschmelz imitiert, die Fleckenbeständigkeit verbessert und die Festigkeit erhöht.

Die Kompromisse verstehen: Warum Präzision nicht verhandelbar ist

Der Erfolg einer Keramikrestauration hängt vollständig von der Präzision des Ofens ab. Selbst geringfügige Abweichungen können zu einem vollständigen Versagen des Produkts führen.

Das Risiko falscher Brenntemperaturen

Ein Unterschied von nur wenigen Grad kann eine Restauration ruinieren. Moderne Öfen halten aus diesem Grund eine Genauigkeit von +/- 1° Celsius ein.

Ist die Temperatur zu niedrig, sintert die Keramik nicht vollständig und wird schwach. Ist sie zu hoch, kann sie zusammensacken, ihre Form verlieren oder übermäßig glasig und spröde werden.

Der Einfluss von Aufheiz- und Abkühlgeschwindigkeiten

Thermischer Schock ist ein großes Risiko. Wenn die Keramik zu schnell erhitzt oder abgekühlt wird, können sich innere Spannungen aufbauen und Risse verursachen. Die Fähigkeit des Ofens, mit spezifischen Aufheiz- und Abkühlrampen programmiert zu werden, ist unerlässlich, um dies zu verhindern.

Materialspezifische Programmanforderungen

Es gibt keinen "Einheits-Brennzyklus". Materialien wie Zirkonoxid und Lithiumdisilikat haben sehr unterschiedliche und hochspezifische thermische Anforderungen. Ein zuverlässiger Ofen muss in der Lage sein, Dutzende dieser einzigartigen Programme ohne Fehler genau zu speichern und auszuführen.

Die richtige Wahl für Ihr Ziel treffen

Der richtige Ofen hängt vollständig von den Arten der Restaurationen ab, die Ihr Dentallabor herstellt, und dem Qualitätsniveau, das Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf großvolumigen Kronen- und Brückenarbeiten liegt: Priorisieren Sie einen Ofen mit robuster Programmierbarkeit, einer großen Kammerkapazität und bewährter Zuverlässigkeit für wiederholbare Sinterzyklen.

- Wenn Ihr Hauptaugenmerk auf hochwertigen ästhetischen Fällen (Veneers, individuelle Farbtöne) liegt: Investieren Sie in einen Ofen mit der höchsten Temperaturpräzision und anpassbaren Glasurprogrammen, um perfekte Transluzenz und Farbanpassung zu erzielen.

- Wenn Ihr Labor eine Mehrzweckeinrichtung ist: Ein Kombiofen, der sowohl konventionelles Brennen als auch Pressen fachmännisch handhabt, bietet die größte Vielseitigkeit für die Verarbeitung verschiedener Arten von Keramikmaterialien.

Letztendlich ist der Porzellanofen das entscheidende Werkzeug, das die Lücke zwischen Rohmaterial und einer funktionalen, ästhetischen Zahnrestauration schließt.

Zusammenfassungstabelle:

| Funktion | Zweck |

|---|---|

| Sintern | Verschmelzt Keramikpartikel für Festigkeit und Dichte |

| Pressen | Formt Keramik-Ingots zu präzisen Restaurationen |

| Glasieren | Trägt eine glatte, schmutzabweisende Oberfläche auf |

| Temperaturkontrolle | Gewährleistet präzises Brennen für Farbe und Haltbarkeit |

Bereit, die Fähigkeiten Ihres Dentallabors zu verbessern? KINTEK bietet fortschrittliche Porzellanofenlösungen mit außergewöhnlicher Forschung und Entwicklung und eigener Fertigung. Unsere Produkte, einschließlich anpassbarer Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, sind maßgeschneidert für Dentallabore, die Präzision beim Sintern, Pressen und Glasieren für Kronen, Brücken und Veneers suchen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hochtemperaturöfen Ihre Restaurationsqualität und -effizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor