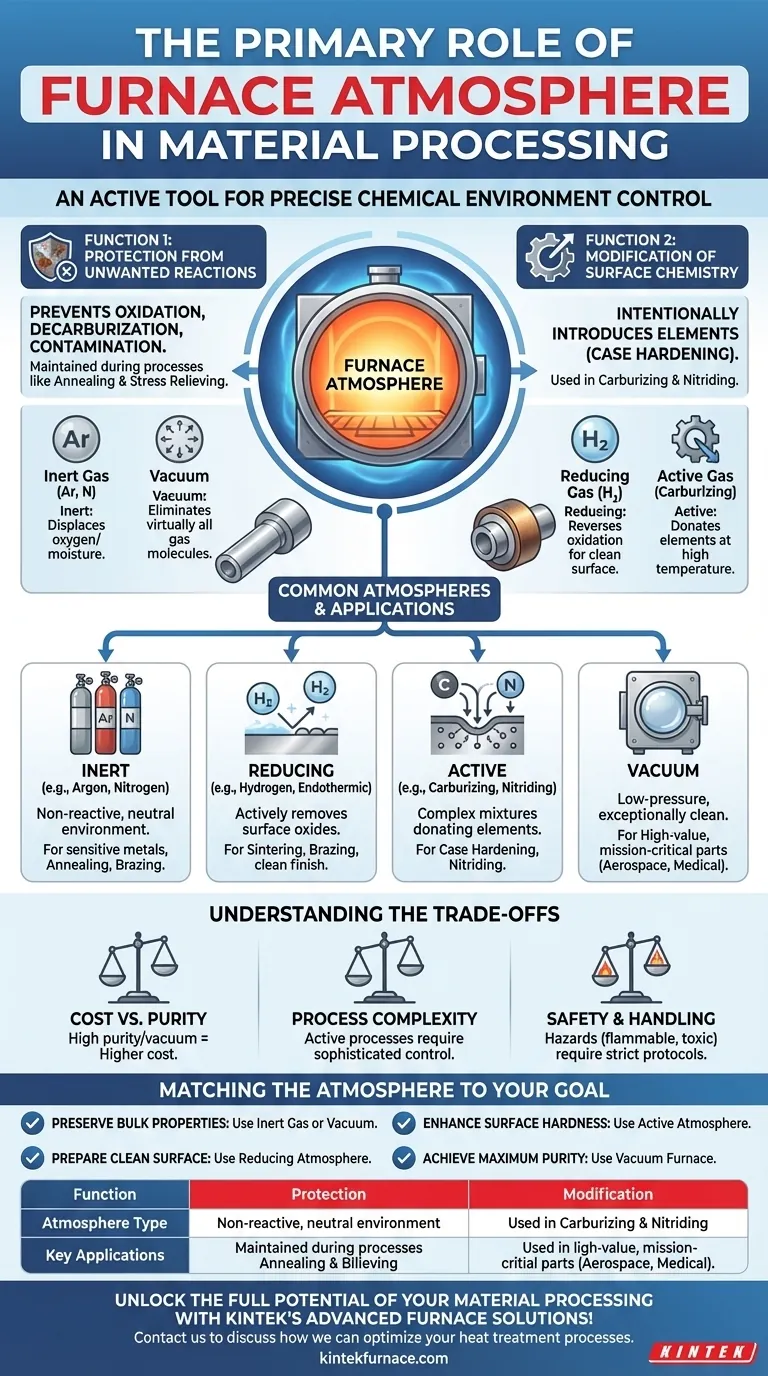

Im Kern besteht die primäre Rolle einer Ofenatmosphäre darin, als aktives Werkzeug zu fungieren, das die chemische Umgebung eines Materials während der Wärmebehandlung präzise steuert. Diese Steuerung dient einem von zwei grundlegenden Zwecken: das Material vor unerwünschten chemischen Reaktionen wie Oxidation zu schützen oder gezielt spezifische, vorteilhafte Reaktionen hervorzurufen, die die Oberflächeneigenschaften des Materials verändern.

Die Ofenatmosphäre sollte nicht als passive Hintergrundbedingung, sondern als kritische, steuerbare Zutat im Prozess betrachtet werden. Die Wahl der Atmosphäre – ob inertes Gas, ein reaktives Gemisch oder ein Vakuum – bestimmt direkt die endgültigen chemischen und physikalischen Eigenschaften des Bauteils.

Die zwei grundlegenden Funktionen einer Ofenatmosphäre

Jeder gesteuerte Atmosphäre-Prozess kann nach seiner primären Absicht kategorisiert werden: den bestehenden Zustand des Materials zu schützen oder ihn aktiv zu verändern.

Funktion 1: Schutz vor unerwünschten Reaktionen

Viele Wärmebehandlungsprozesse, wie Glühen oder Spannungsarmglühen, sollen die physikalischen Eigenschaften eines Materials ändern, ohne dessen Oberflächenchemie zu verändern. In diesen Fällen ist die Atmosphäre rein schützend.

Die häufigste unerwünschte Reaktion ist die Oxidation, die auftritt, wenn erhitzte Metalle mit Sauerstoff in der Luft reagieren. Dies bildet eine Zunderschicht, die die Oberflächengüte und die Integrität des Bauteils beeinträchtigen kann.

Eine Schutzatmosphäre verdrängt die Umgebungsluft und verhindert so diese und andere Reaktionen wie die Entkohlung (der Verlust von Kohlenstoff von der Stahloberfläche) oder allgemeine Verunreinigungen.

Funktion 2: Modifikation der Oberflächenchemie

Umgekehrt nutzen viele Prozesse die Atmosphäre, um gezielt Elemente in die Materialoberfläche einzubringen, eine Technik, die oft als Oberflächenhärtung bezeichnet wird.

Ein hervorragendes Beispiel ist die Aufkohlung, bei der kohlenstoffreiche Gase verwendet werden, um Kohlenstoff in die Oberfläche eines kohlenstoffarmen Stahlteils zu diffundieren. Dies erzeugt eine harte, verschleißfeste äußere „Schale“, während der innere „Kern“ zäh und duktil bleibt.

Dieses Prinzip erstreckt sich auch auf die Materialsynthese, wie die Verwendung einer reduzierenden Atmosphäre zur Herstellung von Graphen aus kohlenstoffreichen Vorläufern oder einer inerten Atmosphäre zur Synthese von Metallnanopartikeln.

Gängige Atmosphären und ihre Anwendungen

Das spezifische Ziel des Prozesses bestimmt die Art der erforderlichen Atmosphäre.

Inerte Atmosphären (z.B. Argon, Stickstoff)

Diese Gase sind chemisch nicht reaktiv. Ihr einziger Zweck ist es, Sauerstoff und Feuchtigkeit zu verdrängen und eine neutrale Umgebung zu schaffen. Sie sind ideal zum Glühen und Löten empfindlicher Metalle, bei denen keinerlei Oberflächenreaktionen erwünscht sind.

Reduzierende Atmosphären (z.B. Wasserstoff, endothermes Gas)

Reduzierende Atmosphären schützen nicht nur; sie kehren die Oxidation aktiv um. Eine gängige Komponente, Wasserstoff, reagiert mit Oberflächenoxiden und entfernt diese, was zu einer sauberen, glänzenden Oberfläche führt.

Dies macht sie unerlässlich für Prozesse wie das Löten, wo saubere Oberflächen entscheidend sind, damit das Füllmetall benetzt und fließt, und das Sintern von Pulvermetallen.

Aktive Atmosphären (z.B. Aufkohlen, Nitrieren)

Dies sind komplexe Gasgemische, die präzise entwickelt wurden, um bei hohen Temperaturen ein spezifisches Element an die Materialoberfläche abzugeben. Neben der Aufkohlung wird beim Nitrieren Ammoniak-basierte Atmosphären verwendet, um Stickstoff in Stahl zu diffundieren, um eine außergewöhnliche Härte und Dauerfestigkeit zu erreichen.

Vakuum: Die ultimative Schutzumgebung

Ein Vakuum ist nicht die Abwesenheit einer Atmosphäre, sondern eine spezifische Art von kontrollierter Niederdruckatmosphäre. Durch das Entfernen nahezu aller Gasmoleküle schafft ein Vakuumofen eine außergewöhnlich saubere Umgebung.

Dies eliminiert jede Möglichkeit von Oxidation oder Kontamination und macht es zur bevorzugten Methode für die Verarbeitung hochwertiger, missionskritischer Komponenten für Branchen wie Luft- und Raumfahrt sowie medizinische Geräte.

Die Kompromisse verstehen

Die Auswahl einer Atmosphäre beinhaltet das Abwägen von Leistungsanforderungen und praktischen Einschränkungen.

Kosten vs. Reinheit

Hochreine Gase wie Argon und die Ausrüstung für ein tiefes Vakuum sind deutlich teurer als die Erzeugung einfacherer Atmosphären wie endothermes Gas. Die Wahl hängt davon ab, ob die Anwendung tatsächlich das höchste Maß an Schutz erfordert.

Prozesskomplexität

Aktive Prozesse wie das Aufkohlen erfordern eine ausgeklügelte Steuerung der Gaszusammensetzung, Temperatur und Zeit, um eine spezifische Einsatzhärtungstiefe und Härte zu erreichen. Eine einfache Schutzatmosphäre zum Glühen ist weitaus weniger komplex zu handhaben.

Sicherheit und Handhabung

Viele atmosphärische Gase bergen Sicherheitsrisiken. Wasserstoff ist hochentzündlich und explosiv, während das Nebenprodukt einiger gängiger Atmosphären (wie endothermes Gas) giftiges Kohlenmonoxid ist. Angemessene Sicherheitstechnik und Handhabungsprotokolle sind nicht verhandelbar.

Die Atmosphäre an Ihr Ziel anpassen

Die richtige Wahl wird immer durch den gewünschten Endzustand des Materials bestimmt.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Volumeneigenschaften ohne Oberflächenveränderung zu erhalten (z.B. Glühen): Verwenden Sie ein schützendes inertes Gas (Stickstoff, Argon) oder ein Vakuum.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Oberflächenhärte und Verschleißfestigkeit zu verbessern (z.B. Einsatzhärtung): Verwenden Sie eine reaktive Atmosphäre, wie eine für das Aufkohlen oder Nitrieren entwickelte.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine saubere Oberfläche zum Fügen oder Konsolidieren vorzubereiten (z.B. Löten, Sintern): Verwenden Sie eine reduzierende Atmosphäre, die Wasserstoff oder Kohlenmonoxid enthält.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Sauberkeit und Reinheit für kritische Komponenten zu erreichen: Verwenden Sie einen Vakuumofen, um jegliches Potenzial für Gas-Metall-Reaktionen zu eliminieren.

Letztendlich ist die Beherrschung der Wärmebehandlung die Beherrschung der Steuerung der Ofenatmosphäre.

Zusammenfassungstabelle:

| Funktion | Atmosphäretyp | Schlüsselanwendungen |

|---|---|---|

| Schutz vor unerwünschten Reaktionen | Inert (z.B. Argon, Stickstoff), Vakuum | Glühen, Spannungsarmglühen, Löten |

| Modifikation der Oberflächenchemie | Reduzierend (z.B. Wasserstoff), Aktiv (z.B. Aufkohlen, Nitrieren) | Einsatzhärtung, Sintern, Materialsynthese |

Erschließen Sie das volle Potenzial Ihrer Materialverarbeitung mit den fortschrittlichen Ofenlösungen von KINTEK! Durch hervorragende Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphäre- sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Bedürfnisse, sei es für Schutz, Oberflächenmodifikation oder Reinheit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse optimieren und überragende Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Warum ist die Feuchtigkeitskontrolle bei der Wärmebehandlung in Schutzatmosphäre entscheidend? Vermeidung von Oxidation und Gewährleistung der Materialintegrität

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Welche Beziehung besteht zwischen Temperatur und Ofenatmosphäre bei der Materialverarbeitung? Beherrschen Sie das kritische Gleichgewicht zwischen Hitze und Umgebung