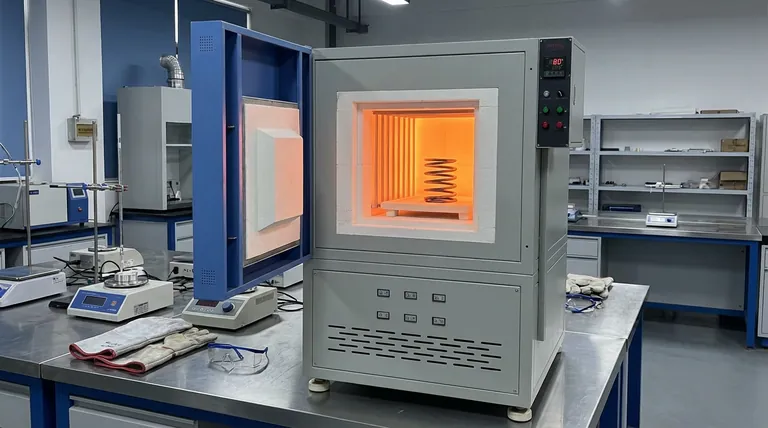

Die Hauptfunktion eines industriellen Kammerofens bei der Wärmebehandlung von 60Si2CrV-Federstahl besteht darin, das Material auf eine präzise Austenitisierungstemperatur von 880 °C zu erhitzen. Er schafft eine kontrollierte thermische Umgebung mit einer oxidierenden (Luft-)Atmosphäre, um eine vollständige interne strukturelle Umwandlung zu ermöglichen und die Legierung für die anschließende Härtung vorzubereiten.

Der Ofen dient als Präzisionsinstrument, das sicherstellt, dass der Stahl vor dem Abschrecken eine gleichmäßige austenitische Struktur erreicht. Ohne diese exakte thermische Kontrolle kann das Material nicht die für Hochleistungsfedern erforderliche martensitische Festigkeit entwickeln.

Kritische Parameter der Heizstufe

Um das Potenzial des 60Si2CrV-Stahls zu gewährleisten, muss der Ofen drei verschiedene Variablen steuern: Temperatur, Atmosphäre und Zeit.

Erreichen der Austenitisierungstemperatur

Der Ofen muss das Prüfstück zuverlässig auf 880 °C bringen.

Bei dieser spezifischen Temperatur verschiebt sich das innere Kristallgitter des Stahls. Diese Phasenumwandlung ist notwendig, um Karbide aufzulösen und Austenit zu bilden, der als Grundlage für die endgültige Härte des Stahls dient.

Steuerung der oxidierenden Atmosphäre

Gemäß dem etablierten Verfahren für diese Legierung arbeitet der Ofen mit einer oxidierenden (Luft-)Atmosphäre.

Während viele Behandlungen inerte Gase verwenden, nutzt diese spezielle Methode eine stabile Luftumgebung. Dieser Ansatz vereinfacht die atmosphärischen Anforderungen und erhält dennoch die für die Phasenumwandlung erforderliche thermische Konsistenz.

Berechnung der Haltezeit

Der Ofen ist nicht nur ein Heizgerät, sondern auch ein Zeitgeber für die thermische Durchdringung.

Um sicherzustellen, dass die Wärme den Kern des Stahls erreicht, wird eine bestimmte Haltezeit eingehalten. Diese wird typischerweise mit einer Minute pro 1 mm der Härtezone berechnet. Diese Regel verhindert die Bildung eines Temperaturgradienten, bei dem die Oberfläche heiß ist, der Kern aber kühl bleibt.

Das Ziel: Strukturelle Gleichmäßigkeit

Das ultimative Ziel des Kammerofens in dieser Phase ist die Vorbereitung auf die martensitische Verstärkung.

Gewährleistung einer gründlichen Umwandlung

Wenn der Stahl nicht gleichmäßig erhitzt wird, ist die innere Struktur eine Mischung aus verschiedenen Phasen.

Die Fähigkeit des Ofens, die Temperatur zu halten, stellt sicher, dass die Umwandlung in Austenit gründlich und vollständig ist. Alle verbleibenden nicht umgewandelten Abschnitte wären Schwachstellen in der fertigen Feder.

Stabilisierung der Umgebung

Federstahl erfordert eine hohe Konsistenz, um Ermüdung zu widerstehen.

Das "Kammer"-Design des Ofens isoliert das Werkstück von externen Schwankungen. Diese Stabilität ist entscheidend, um sicherzustellen, dass jeder Teil der Charge die gleiche thermische Behandlung erhält.

Verständnis der Kompromisse

Obwohl der industrielle Kammerofen effektiv ist, ist das Verständnis der Grenzen der verwendeten spezifischen Parameter für die Qualitätskontrolle unerlässlich.

Die Auswirkungen einer Luftatmosphäre

Das Verfahren verwendet eine oxidierende Atmosphäre, die den Betrieb vereinfacht, aber chemische Reaktionen an der Oberfläche hervorruft.

Bei 880 °C reagiert Sauerstoff mit Eisen und bildet Zunder oder Oxidschichten. Während sich die innere Struktur korrekt umwandelt, muss die Oberfläche möglicherweise nachbehandelt werden, um diese Oxidation zu entfernen, im Gegensatz zu Verfahren, die schützende inerte Atmosphären verwenden.

Präzision vs. Durchsatz

Die Einhaltung der strengen Regel 1 Minute pro 1 mm wirkt sich als Engpass für die Produktionsgeschwindigkeit aus.

Das Verkürzen dieser Zeit zur Erhöhung des Durchsatzes ist ein häufiger Fehler. Dies birgt das Risiko einer unvollständigen Austenitisierung, die zu weichen Stellen in der Feder und schließlich zu mechanischem Versagen unter Last führt.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration Ihres Wärmebehandlungsverfahrens für 60Si2CrV sollten Ihre Entscheidungen von den spezifischen mechanischen Anforderungen der fertigen Feder bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Halten Sie sich strikt an die 1 min/1 mm Haltezeit, um sicherzustellen, dass die Kerntemperatur der Oberflächentemperatur vor dem Abschrecken entspricht.

- Wenn Ihr Hauptaugenmerk auf Härtegleichmäßigkeit liegt: Stellen Sie sicher, dass der Ofen den Sollwert von 880 °C ohne signifikante Schwankungen hält, da Abweichungen die Kornstruktur verändern können.

Erfolg bei der Behandlung von Federstahl liegt nicht nur darin, ihn heiß zu machen, sondern in der präzisen Kontrolle, wie lange und wie gleichmäßig diese Wärme angewendet wird.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Zweck |

|---|---|---|

| Zieltemperatur | 880 °C | Vollständige Austenitisierung & Karbidauflösung |

| Atmosphäre | Oxidation (Luft) | Stabile thermische Umgebung für Phasenumwandlung |

| Haltezeit | 1 min / 1 mm | Gewährleistet thermische Gleichmäßigkeit von Kern zu Oberfläche |

| Hauptziel | Strukturelle Gleichmäßigkeit | Vorbereitung auf martensitische Härtung & Ermüdungsbeständigkeit |

Verbessern Sie Ihre Wärmebehandlungspräzision mit KINTEK

Die Erzielung der perfekten martensitischen Struktur in Hochleistungslegierungen wie 60Si2CrV erfordert mehr als nur Hitze – sie erfordert absolute Kontrolle. KINTEK bietet branchenführende thermische Lösungen, die durch Experten-F&E und Präzisionsfertigung unterstützt werden.

Ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen metallurgischen Anforderungen zu erfüllen. Kompromittieren Sie keine strukturelle Integrität oder Härtegleichmäßigkeit.

Kontaktieren Sie uns noch heute, um die thermische Verarbeitung Ihres Labors zu optimieren und entdecken Sie, wie unsere fortschrittliche Ofentechnologie Ihre Produktionsqualität verbessern kann.

Visuelle Anleitung

Referenzen

- Analysis of heat treatment parameters of 60Si2CrV steel to enhance the mechanical properties of elastic structural elements. DOI: 10.21595/vp.2025.24991

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum wird ein Kammerofen für die Kalzinierung von Hydroxidvorläufern benötigt? Master P2-Typ-Oxidsynthese

- Was ist der Zweck der Verwendung eines Rohr- oder Muffelofens für die Kalzinierung von ZSM-5-Zeolith? Aktivieren Sie die Leistung Ihres Katalysators

- Welche Arten von Analysen können mit einem Muffelofen durchgeführt werden? Wesentliche Hochtemperaturtests für genaue Ergebnisse

- Welches optionale Zubehör ist für Muffelöfen erhältlich? Präzision und Sicherheit in Ihrem Labor verbessern

- Warum ist es notwendig, in einem Karbonisierungsofen eine Temperatur von 600°C bis 800°C aufrechtzuerhalten? Vollständige Zersetzung von Abgasen erreichen

- Was macht Muffelöfen in verschiedenen Industrien so vielseitig? Entdecken Sie ihre wichtigsten Vorteile

- Was sind die Hauptvorteile der Verwendung eines Muffelofens? Präzises, kontaminationsfreies Heizen erreichen

- Warum gilt der Kammerwiderstandsofen in Industrie und Wissenschaft als wichtig? Entdecken Sie seine Vielseitigkeit und Präzision