Im Kern besteht die Hauptfunktion eines Dentalofens darin, präzise kontrollierte Hochtemperaturen zu nutzen, um keramische Materialien in haltbaren, ästhetischen und funktionalen Zahnersatz umzuwandeln. Dieser als Brennen oder Sintern bekannte Prozess verleiht Kronen, Brücken und Veneers ihre endgültige Festigkeit, Farbe und Form.

Der Ofen ist nicht nur ein Heizgerät; er ist ein Präzisionsinstrument, das die endgültigen physikalischen und ästhetischen Eigenschaften einer Dental-Keramik konstruiert und ein Roh- oder teilbearbeitetes Material in einen endgültigen klinischen Zahnersatz verwandelt.

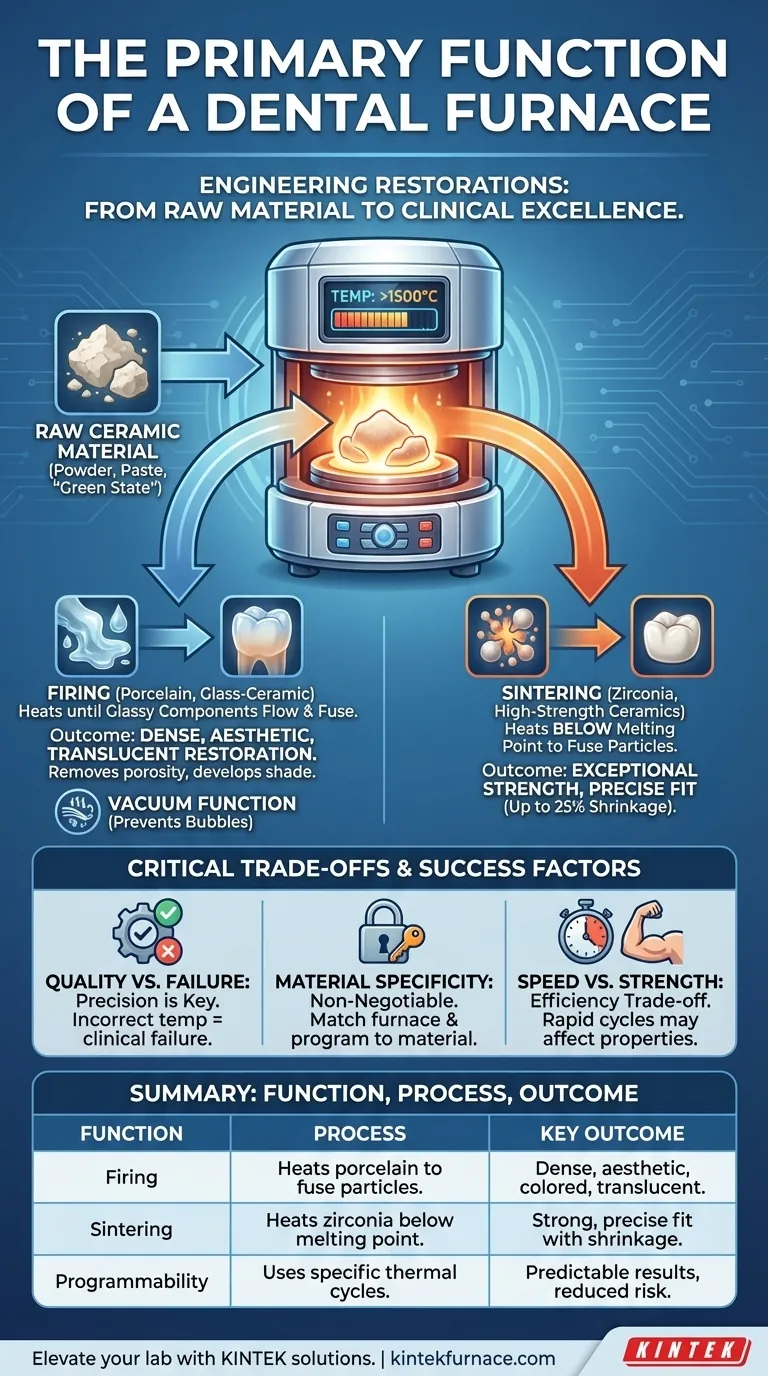

Der Kernprozess: Umwandlung von Keramik in Zahnersatz

Ein Dentalofen ist das kritische Bindeglied zwischen einem Rohkeramikmaterial und dem endgültigen Zahnersatz, der in den Mund eines Patienten eingesetzt wird. Seine Funktion geht weit über einfaches Erhitzen hinaus.

Vom Rohmaterial zur endgültigen Form

Keramischer Zahnersatz beginnt entweder als Pulver, als Paste oder als teilweise gesinterter Block (bekannt als „Grünling“ oder „kreidiger Zustand“). Diese anfänglichen Formen besitzen nicht die notwendige Festigkeit und ästhetischen Eigenschaften für den klinischen Gebrauch.

Der Ofen wendet einen spezifischen Temperaturzyklus an – eine vorprogrammierte Abfolge von Erhitzen, Halten und Abkühlen –, um die Mikrostruktur des Materials grundlegend zu verändern.

Die Rolle des Brennens (Firing)

Das Brennen ist der Prozess, der typischerweise für Porzellan- und Glaskeramikmaterialien verwendet wird. Dabei wird das Material erhitzt, bis seine glasigen Komponenten fließen und miteinander verschmelzen, wodurch die kristallinen Partikel gebunden werden.

Dieser Prozess eliminiert Porosität und macht das Material dicht und stark. Hier entwickelt das Material auch seine endgültige Farbe und Transluzenz, was für eine ästhetische Anpassung entscheidend ist.

Die Rolle des Sinterns

Das Sintern wird für hochfeste Keramiken wie Zirkonoxid verwendet. Das Material wird auf eine sehr hohe Temperatur erhitzt, aber entscheidenderweise unter seinen Schmelzpunkt.

Bei dieser Temperatur verschmelzen die einzelnen Keramikpartikel an ihren Kontaktstellen. Der Zahnersatz verdichtet sich und schrumpft erheblich – um bis zu 25 % –, wodurch seine außergewöhnliche Endfestigkeit und präzise Passform erreicht wird.

Gängige Ofentypen und ihre Funktionen

Unterschiedliche keramische Materialien erfordern unterschiedliche thermische Prozesse, weshalb spezialisierte Öfen existieren. Jeder ist darauf ausgelegt, eine spezifische Aufgabe mit maximaler Präzision auszuführen.

Porzellanöfen

Diese sind für das Brennen von geschichteten Porzellanen konzipiert. Sie verfügen oft über eine Vakuumfunktion, die während des Erhitzens Luft aus dem Porzellan zieht. Dies verhindert Blasenbildung und erzeugt einen dichteren, transluzenteren und ästhetisch überlegenen Zahnersatz.

Sinteröfen

Diese Öfen sind dafür gebaut, die extremen Temperaturen (oft 1500 °C oder höher) zu erreichen, die für das Sintern von Materialien wie Zirkonoxid erforderlich sind. Ihre Hauptfunktion besteht darin, den weichen, gefrästen Zirkonoxidblock in einen Zahnersatz mit einer der höchsten Biegefestigkeiten in der Zahnmedizin umzuwandeln.

Programmierbarkeit und Steuerung

Moderne Dentalöfen sind hochgradig programmierbar. Techniker geben spezifische Brenn- oder Sinterprogramme basierend auf den Anweisungen des Keramikherstellers ein. Diese präzise Kontrolle über Aufheizraten, Haltezeiten und Abkühlung ist unerlässlich, um vorhersagbare und erfolgreiche Ergebnisse zu erzielen.

Verständnis der kritischen Kompromisse

Die Investition in einen hochwertigen Ofen ist keine Frage der Präferenz; sie wirkt sich direkt auf die Qualität der Patientenversorgung und die Effizienz des Labors aus.

Qualität vs. Fehlschlag

Ein ungenauer oder inkonsistenter Ofen produziert schwachen, schlecht sitzenden oder ästhetisch beeinträchtigten Zahnersatz. Eine falsche Temperatur, selbst um wenige Grad, kann die Materialeigenschaften ruinieren und zu klinischem Versagen und kostspieligen Nacharbeiten führen.

Materialspezifität ist nicht verhandelbar

Man kann Zirkonoxid nicht in einem Standard-Porzellanofen sintern, da dieser die erforderlichen Temperaturen nicht erreicht. Ebenso führt die Verwendung eines falschen Programms für eine bestimmte Keramik zu einem misslungenen Zahnersatz. Der Ofen und das Programm müssen perfekt auf das Material abgestimmt sein.

Geschwindigkeit vs. Festigkeit

Einige moderne Sinteröfen bieten „Geschwindigkeitsprogramme“, die die Verarbeitungszeit drastisch reduzieren. Dies verbessert zwar die Effizienz, hat aber seinen Preis. Diese schnellen Zyklen erreichen möglicherweise nicht immer das gleiche Maß an Festigkeit oder Transluzenz wie ein Standardzyklus mit längerer Dauer.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl und Verwendung eines Dentalofens muss direkt mit den klinischen und geschäftlichen Zielen Ihrer Praxis oder Ihres Labors übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf hochwertiger Ästhetik liegt: Ein erstklassiger Porzellanofen mit hervorragender Vakuumkontrolle ist unerlässlich für die Herstellung naturgetreuer Frontzahnrestaurationen.

- Wenn Ihr Hauptaugenmerk auf Festigkeit und Haltbarkeit liegt: Ein zuverlässiger Zirkonoxid-Sinterofen, der hohe Temperaturen konstant präzise halten kann, ist der Eckpfeiler für die Herstellung robuster Seitenzahnkronen und -brücken.

- Wenn Ihr Hauptaugenmerk auf Labor-Effizienz liegt: Die Investition in programmierbare, vielseitige Öfen, die mehrere Materialien verarbeiten können und möglicherweise validierte Schnell-Sinterzyklen anbieten, ist der Schlüssel zur Verwaltung des Arbeitsablaufs.

Letztendlich ist der Dentalofen das Werkzeug, das die Wissenschaft der Dentalmaterialien zum Leben erweckt und die Herstellung langlebiger und schöner Restaurationen ermöglicht.

Zusammenfassungstabelle:

| Funktion | Prozess | Wichtigstes Ergebnis |

|---|---|---|

| Brennen | Erhitzt Porzellan/Glaskeramiken zum Verschmelzen der Partikel | Dichter, ästhetischer Zahnersatz mit Farbe und Transluzenz |

| Sintern | Erhitzt hochfeste Keramiken wie Zirkonoxid unter den Schmelzpunkt | Starker, passgenauer Zahnersatz mit bis zu 25 % Schrumpfung |

| Programmierbarkeit | Verwendet spezifische Temperaturzyklen zum Erhitzen, Halten, Abkühlen | Vorhersagbare Ergebnisse und reduziertes Fehlschlagrisiko |

Steigern Sie die Fähigkeiten Ihres Dentallabors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung bieten wir vielfältigen Laboren Hochtemperaturöfen, die auf Präzision zugeschnitten sind. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme – wird durch tiefe Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen Anforderungen an ästhetische, starke oder effiziente Restaurationen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Keramikverarbeitung transformieren und Ihren Erfolg steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen